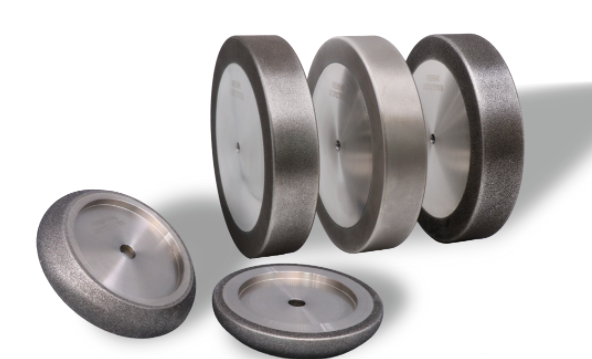

電鍍金剛石工具鍍層脫落的原因

電鍍金剛石工具在制造過程中牽涉多道工序,任何一道工序進行得不充分,都會造成鍍層脫落。

鍍前處理的影響

鋼基體在進入電鍍槽之前的處理工序稱之為鍍前處理。鍍前處理包括:機械拋光、除油、浸蝕及活化等步驟。鍍前處理的目的是去除基體表面上的毛刺、油污、氧化膜、銹和氧化皮,以暴露基體金屬使金屬晶格正常生長,形成分子間的結合力。

如果鍍前處理不好,基體表面有很薄的油膜和氧化膜,基體金屬的金屬晶格就不能充分暴露,就會妨礙鍍層金屬與基體金屬形成分子間的結合力,僅僅是機械鑲嵌作用,結合力差。因此,鍍前處理不良是造成鍍層脫落的主要原因。

鍍液的影響

鍍液的配方直接影響鍍層金屬的種類、硬度、耐磨性,配合不同的工藝參數還可控制鍍層金屬結晶的粗細、致密度以及鍍層內應力的大小。

對于金剛石電鍍工具的生產而言,絕大部分采用鎳或鎳-鈷合金,若不考慮鍍液雜質的影響,影響鍍層脫落的因素有:

(1)內應力的影響鍍層內應力是在電沉積過程中產生的,溶液中的添加劑及其分解產物和氫氧化物均會增加內應力。

宏觀應力能引起鍍層在貯存、使用過程中產生氣泡、開裂、脫落等現象。

對于電鍍鎳或鎳-鈷合金而言,不同的鍍液組成,內應力相差懸殊,氯化物含量越高,內應力越大。對于主鹽為硫酸鎳的鍍液而言,瓦特類鍍液內應力均小于其他類鍍液。通過添加有機光亮劑或應力消除劑,可顯著減小鍍層的宏觀內應力而增加其微觀內應力。

(2)析氫的影響在任何電鍍液中,不論其PH值如何,由于水分子的離解,永遠存在一定量的氫離子。因此,在條件適當的情況下,無論在酸性、中性或堿性的電解液中進行電鍍,在陰極上與金屬析出的同時,往往有氫氣析出。氫離子在陰極還原后,一部分形成氫氣逸出,一部分以原子氫的狀態滲入基體金屬及鍍層中。使晶格扭曲,造成很大的內應力,也使鍍層顯著變形。

電鍍過程的影響

若排除電鍍液的成分及其他工藝控制方面的影響,電鍍過程中的斷電是造成鍍層脫落的一個重要原因。

電鍍金剛石工具的電鍍生產過程與其他類型的電鍍有著較大的區別。電鍍金剛石工具的電鍍過程包括空鍍(打底)、上砂、加厚過程。在各個過程中都存在著基體離開鍍液,即或長或短的斷電的可能。因此,采用更為合理的工藝、工序也可減少鍍層脫落現象的出現。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號