1、引言:

陶瓷材料、鎢合金、鈦合金和鎳基高溫合金等難加工材料在航空航天、生物醫療和交通運輸等領域有著廣泛的應用前景.隨著國家航空裝備與智能制造等對高性能零部件高精密制造需求的發展,對零部件表面粗糙度、尺寸精度的要求也越來越高.這些材料具有優異物理和化學性能的同時也給相關零部件的加工制造帶來了難題.

磨削是獲得高性能零部件的重要加工工藝,廣泛應用于難加工材料的精加工中.同時磨削是一種能夠獲得高表面完整性和高幾何精度產品較為實用和經濟的加工方法.精密磨削通常也是加工高精度高表面質量工件的最后一道工序.

砂輪磨損是影響工件質量和磨削效率的重要因素,涉及到材料的化學、物理性能、成分組成和微觀結構等方面,并與磨削工況密切相關.在磨削過程中,由于作用在磨粒上的機械載荷和熱載荷,砂輪會發生變形和磨損.變形指砂輪的外形發生變化,磨損則會導致磨粒的鈍化和脫落.砂輪磨損會給磨削過程帶來一系列問題:磨削過程中的磨削力和磨削熱會迅速增加,使磨削過程不穩定;導致工件表面出現振紋和燒傷,使工件輪廓度下降,磨削表面粗糙度增大;砂輪磨損也會引起磨削噪聲的增大;降低生產效率;磨損嚴重時還會導致砂輪破裂引發事故.

砂輪磨損的適時檢測是判斷砂輪是否需要修整、 補償和更換的重要手段.砂輪修整是影響磨削性能的重要因素之一,當砂輪磨損較大使工件的精度不能滿足加工要求時,應及時對砂輪進行修整,或在磨削過程中根據檢測到的砂輪磨損對磨削軌跡進行實時補償.當砂輪磨損嚴重時需要更換砂輪,以保證穩定的磨削過程.因此根據砂輪磨損情況合理確定砂輪修整時間,或實現砂輪磨損的適時補償,這對提高磨削效率、保證磨削質量的連續穩定和實現磨削自動化具有重要意義.除了對砂輪進行修整和補償外,為選擇合適的工藝參數,需要獲得砂輪在不同加工參數下的磨損規律,或是研究磨削過程中不同砂輪對不同材料的去除機理和使用壽命,這都需要對砂輪磨損情況進行定量評價.

砂輪磨損檢測技術作為磨削精度和磨削質量的重要保障手段,近年來受到廣泛關注.國內外學者圍繞砂輪磨損檢測技術和磨損預測方法開展了大量研究, 有效促進了砂輪磨損檢測技術的發展.但是由于研究時間相對較短,現有研究結果尚不完善,難以為磨削加工工藝中砂輪磨損的檢測和補償提供強有力的理論支撐,嚴重制約了砂輪磨損檢測技術在磨削加工中的應用因此對砂輪磨損檢測技術進行分類研究,建立砂輪磨損評價策略,對提高工件的磨削效率和磨削質量具有重要意義.

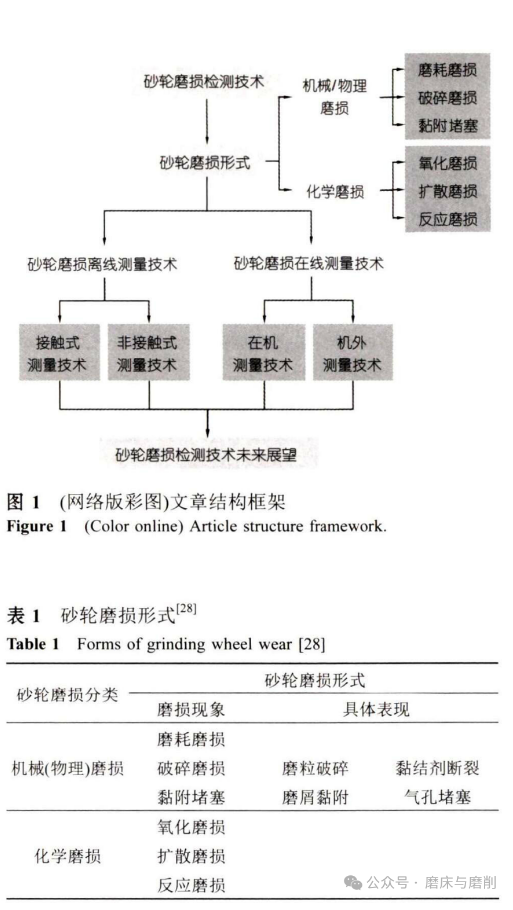

本文以砂輪磨損檢測技術為研究對象,首先分析了砂輪的主要磨損形式及原因,其次在總結現有砂輪磨損檢測技術的基礎上探討了砂輪磨損檢測過程中尚未解決的技術難題,最后對未來砂輪磨損檢測技術的發展趨勢進行了展望.文章整體結構框架如圖1所示.

2、砂輪磨損形式研究:

磨削過程尤其是高速磨削中砂輪和工件之間的磨削區域具有接觸應力高、摩擦溫度高、摩擦表面不斷變化、摩擦區域多的特點,在磨削界面間復雜的力-熱環境下,砂輪磨損往往是各種磨損形式綜合作用的結果.根據Malkin的研究,本文將砂輪磨損形式分為兩大類,即機械(物理)磨損形式和化學磨損形式,如表1所示.

2.1、機械(物理)磨損:

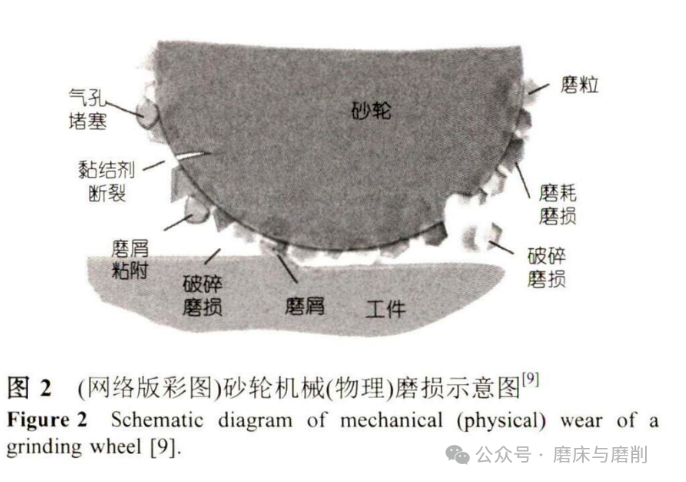

機械磨損包括磨耗磨損、破碎磨損、黏附堵塞等形式,如圖2所示.磨耗磨損指在磨削中隨著工件材料與磨粒接觸并發生材料去除,由于磨削力使得 磨粒鈍化,并逐漸在頂端形成小的磨損面.當磨削過程中磨粒所受的瞬時力-熱載荷不均勻時將導致破碎磨損:當磨削力使得作用在磨粒上的應力超過磨粒材料強度時,磨粒將會產生裂紋,并產生碎片,發生碎裂脫落,剩下的磨粒由于表面破碎再生成鋒利的磨削刃,砂輪表現出自銳特性;結合劑破碎包括結合劑的磨損、開裂、破碎和脫落.當磨粒從結合劑上大塊脫落時,剩下的結合劑與工件表面將直接接觸,發生結合劑磨損.磨粒與結合劑結合區域可能存在空穴等缺陷,這種缺陷在加工時受力容易開裂,或當磨粒與結合劑結合強度較高時,磨粒與結合劑接觸區域受拉應力作用發生開裂.裂紋擴展將造成結合劑的破碎、脫落,磨粒的破碎脫落也會從砂輪表面帶走一部分結合劑,導致結合劑破碎.這種磨損形式對砂輪輪廓有很大影響.

當磨粒通過磨削區時,在局部高溫高壓環境下,工件上被磨除材料將會附著在磨粒與結合劑上,此時磨屑附著在砂輪上,可通過磨削液沖洗作用從砂輪表面去除.當黏附嚴重時磨屑將堵塞在磨粒與磨粒之間的空隙或者砂輪的氣孔中,如圖2所示,這將造成磨削狀態的惡化.

2.2、化學磨損:

化學磨損包括氧化磨損、擴散磨損、反應磨損等,與磨粒和工件的材料性質直接相關,也與磨削參數有關.在磨削區域局部高溫作用下,磨粒直接與空氣中氧元素發生反應,減弱磨粒的切削能力,此時砂輪將發生氧化磨損.在磨削過程中的高溫高壓條件下,工件材料與磨粒間將會發生元素擴散,導致磨粒與工件接觸區域發生弱化,繼而產生擴散磨損.

此外在磨削條件下,工件材料、磨粒、磨削液及結合劑之間可能發生化學反應,當金剛石磨粒磨削鐵、鎳、鉻、鈦等元素時,會發生石墨化而產生劇烈磨損.由于磨粒、結合劑材料和工件材料的不同, 各元素之間相互作用生成的產物也可能引發多種次級化學反應.其中磨粒與工件材料的化學反應是砂輪磨削過程中發生磨損的主要因素.

相較于化學磨損,機械磨損磨損量大,對磨削精度、磨削效率有重要影響.本文所述砂輪磨損檢測技術主要考慮機械磨損.化學磨損對機械磨損起促進作用,但在表現形式上仍體現為砂輪磨粒的破碎、脫落和黏附堵塞等。對于砂輪的化學磨損可通過砂輪與工件表面的理化特性和成分分析等方法檢測.

2.3、砂輪磨損階段:

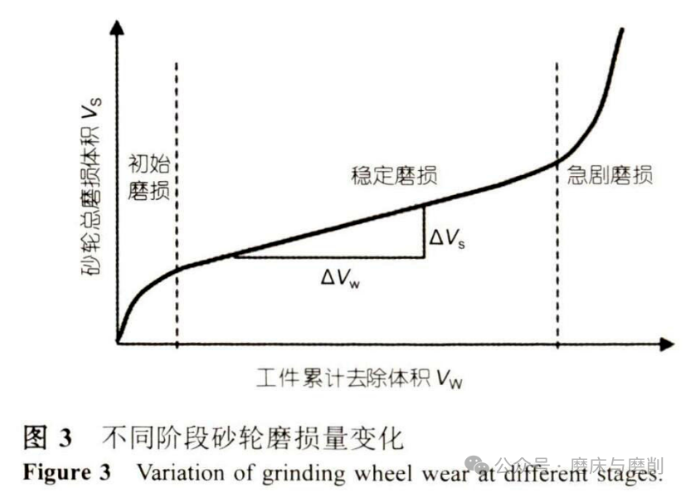

在磨削加工中隨著砂輪種類、工件材料、磨削參數和磨削階段的不同,砂輪磨損速率也不一樣.一般來說,砂輪磨損在宏觀上一般表現為機械磨損.磨削過程中隨著砂輪與工件材料的相互作用,砂輪的磨損速率將發生變化,根據砂輪磨損速率的不同可以把砂輪磨損過程分為三個階段,如圖3所示.不同階段砂輪磨損規律和磨損形式會發生變化.

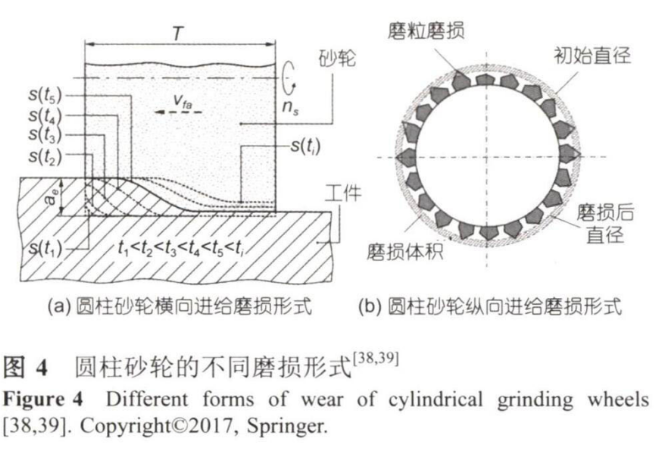

砂輪的磨損尤為復雜,因為在砂輪上磨粒呈隨機分布,磨粒的露出高度也呈現隨機性.因此在磨削加工時砂輪表面磨粒也會呈現出不同的磨損形式,如上文提及的機械(物理)磨損和化學磨損等.這都給砂輪磨損的準確檢測帶來了挑戰.在磨削加工中,由于磨削方式的不同,砂輪磨損對工件精度的影響也有所不同.當砂輪沿砂輪軸向進給時會發生軸向磨損,如圖 4(a)所示;而當砂輪進給方向垂直于砂輪軸時還會發生徑向磨損,如圖4(b)所示.

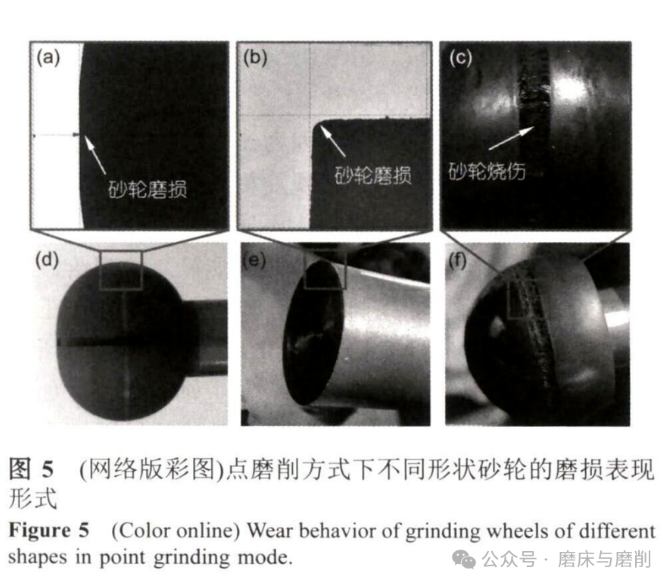

砂輪形狀對磨損的影響如圖5所示,隨著磨削的逐漸進行,砂輪的圓角會變鈍、直角銳邊會變鈍,分別如圖5(a)~(e)中箭頭所示.當磨損嚴重時還會導致砂輪燒傷、破碎,導致生產事故.

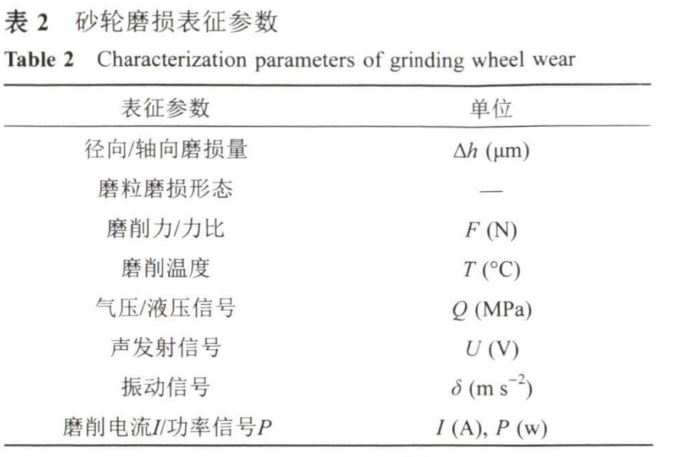

砂輪磨損的準確補償一直是精密磨削加工中的難點,砂輪補償量與砂輪磨損量密切相關,所以選取砂輪磨損檢測技術進行檢測,以獲得準確的砂輪磨損規律,是后續對砂輪磨損進行補償的必要手段.砂輪磨損程度可以直接對砂輪的微觀形貌進行觀測,也可采用直接或間接的表征參數來表征.常用的砂輪磨損檢測表征參數如表2所示.

對于工業生產中不同的加工需求,可以將常用的砂輪磨損檢測技術分為離線測量技術和在線測量技術,如圖6所示.離線測量技術指加工完成之后將砂輪拆卸在測量間進行測量,加工和測量是分離的.在線測量技術原指在工業生產線上直接進行的測量,現多指實時或準實時測量,是一種動態測量過程.

3、砂輪磨損離線測量技術:

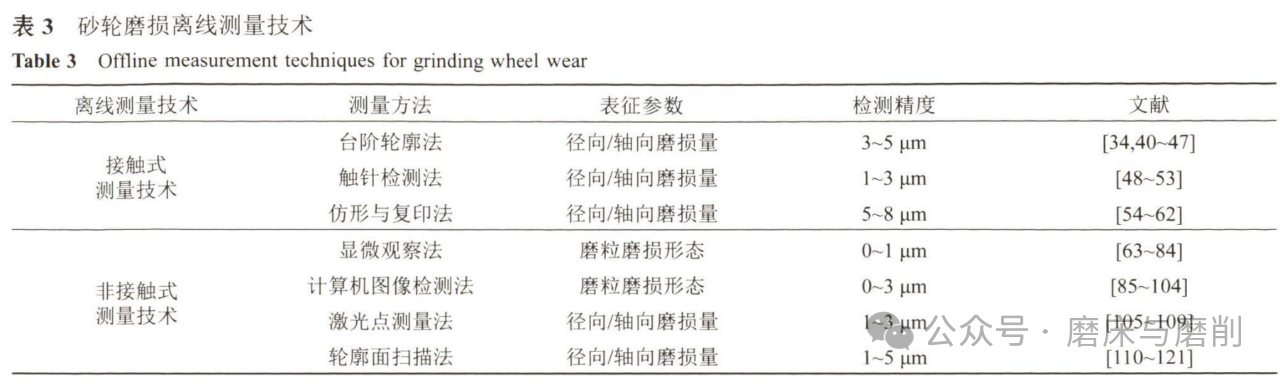

砂輪磨損離線測量技術根據檢測方法和測量參數的不同可分為接觸式測量技術和非接觸式測量技術,如表3所示.

3.1、離線接觸式測量技術:

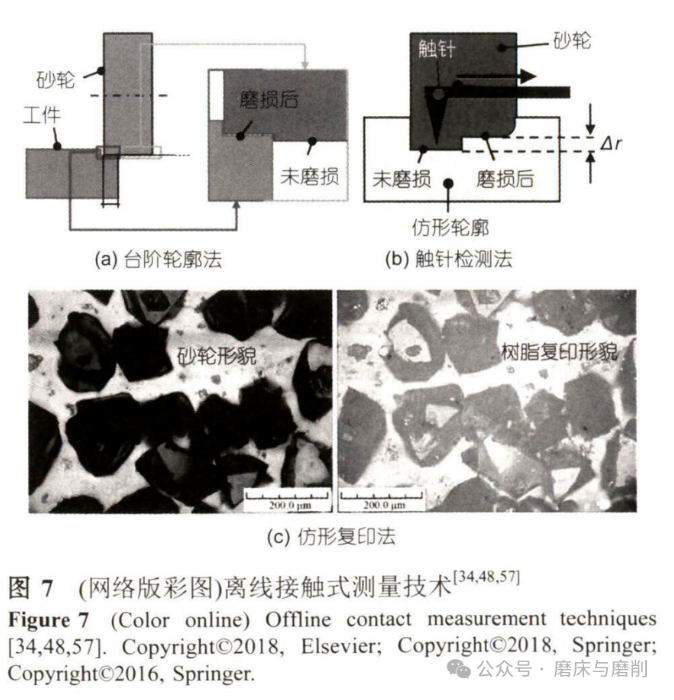

常用的離線接觸式測量技術如圖7所示,(1)臺階輪廓法.臺階輪廓法指磨削前,在砂輪上修整出一個特定的臺階面作為測量基準,待砂輪磨削 一段時間后測量砂輪磨損面到基準的高度差作為砂輪的磨損量,如圖7(a)所示.(2)觸針檢測法.觸針式測量法如圖7(b)[48]所示. 當觸針在砂輪的工作面上劃過時觸針會發生上下移動,由傳感器把砂輪表面磨粒的高度差值轉變為電信號進行記錄.(3)仿形與復印法.仿形法與臺階法相似,不同之處在于測量時不是直接測量砂輪本身,而是將砂輪的磨損輪廓復制到仿形材料上,通常為石墨片或金屬薄片.通過測量仿形材料輪廓間接得到砂輪磨損值. 也可將砂輪形貌用樹脂等材料直接復印成型保存,留待后續觀察,現在的復印技術幾乎能夠將砂輪的微觀形貌完整展現出來,如圖7(c)所示.

臺階輪廓法的優點在于操作簡單,能夠直接得到

砂輪磨損值,但臺階法測量砂輪磨損需要事先將砂輪修整成特定形狀,采用臺階法測量時需要停止加工,

效率較低,而且重復測量會引入測量誤差.

利用觸針法可直接得到砂輪的徑向磨損量,檢測磨粒的磨損形狀及分布和容屑空間大小.進一步通過概率密度函數、累積分布函數、自相關函數和功率譜分析還可鑒別砂輪的磨損形式.但該方法易使觸針發生磨損,影響測量結果.觸針頂角、觸針圓角半徑、 觸針與砂輪的接觸壓力、測量儀器動態特性、接觸剛度等均影響檢測結果的可靠性觸針形狀不同也會使磨削刃密度的檢測結果存在差異.

仿形與復印法在臺階法的基礎上克服了效率低的問題,簡單易行.在磨削過程中可以根據需要使砂輪停止轉動,并復印砂輪磨損高度和磨損形貌,而不需要拆卸砂輪.適用于砂輪磨損量較大的測量需求.

3.2、離線非接觸式測量技術:

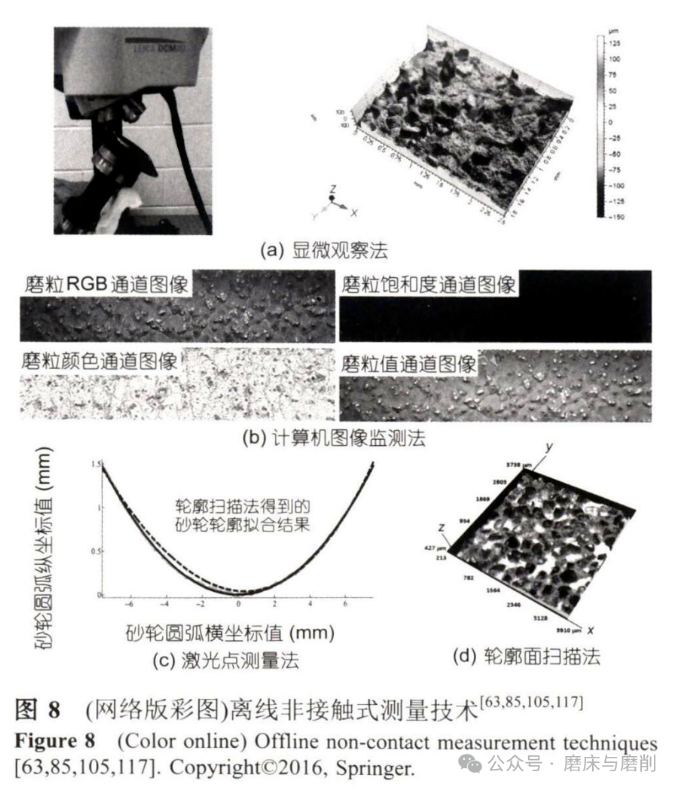

常用的離線非接觸式測量法如圖8所示.(1)顯微觀察法.顯微觀察法指直接通過顯微鏡對砂輪磨損部位進行觀測,如圖8(a)所示.可根據磨損量的大小和測量目的選擇不同的測量儀器,如光學顯微鏡、掃描電子顯微鏡、白光干涉儀等.顯微觀察法能夠清晰直觀地觀察砂輪磨損的微觀形貌,并獲得砂輪磨粒的磨損形態和磨削機理.(2)計算機圖像檢測法.為了使檢測結果客觀、精確以及能夠實現快速檢測,計算機檢測法應運而生,如圖8(b)所示.計算機檢測法是指通過高速攝像機或顯微鏡對磨損前后的砂輪進行拍攝,并采用一定的處理方法對圖片進行識別。通過對磨損前后同一部 位的砂輪狀態進行跟蹤觀察以得到砂輪磨損的變化情況。(3激光點測量法.磨粒會因為磨耗磨損形成磨損平面,當激光照射到磨損平面上時將發生發射,進而被激光傳感器識別,可以據此獲得砂輪的輪廓磨損量,如 圖8(c)所示.通過對反射光進行連續采集可以得到砂輪表面磨粒的磨損形式和磨損規律.(4)輪廓面掃描法.輪廓面掃描法是指通過輪廓掃描儀掃描砂輪表面以獲得砂輪輪廓數據,并構造砂輪表面數字化輪廓模型,在此基礎上計算砂輪磨損量,如圖8(d))所示.首先在磨削加工前對砂輪進行坐標掃描,建立參考面作為定位面,以保證被測表面的重復定位精度.然后將磨削后且表面經過清潔處理的砂輪按照前一步驟定位掃描,得到砂輪磨損面.在相同的參考基準下對不同磨削階段砂輪磨損面數據進行比較以獲得砂輪磨損量.

顯微觀察法可以獲得直觀清晰的顯微圖像,以分辨磨粒磨削刃的修整、磨損痕跡及磨削過程產生的破碎缺陷等情況;便于對磨損部位、磨損形式及磨削機理進行綜合研究.但要進行對比研究則需要準確找到磨削前后的同一部位.若采用掃描電鏡進行觀察,樣件要做導電處理,需要噴金、復制樣件或采用組合砂輪,制作麻煩,成本較高.

計算機檢測法測量結果較為直觀,檢測效率高,可實現在線的連續檢測,并可通過數值變換提取磨損特征值進一步研究砂輪磨損規律。但由于磨削情況較為復雜,存在較多的雜質顆粒和圖像背景干擾,而且磨粒之間的重疊等也將給檢測結果帶來誤差.

激光點測量法可以連續檢測砂輪圓周上不同位置的磨粒形狀及數量,確定磨粒的形狀、組成及分布狀態;也能夠在磨削過程中定期檢測砂輪同一位置的磨粒形狀變動情況,進而研究磨粒磨耗破碎、脫落及新磨粒露出等磨損規律.通過分析光電信號也可得到磨粒磨損面積變化情況.但得到磨粒分布的算法實現較為困難,且對測量環境要求較高.

輪廓面掃描法不僅可以獲得砂輪的徑向磨損量, 還可得到砂輪體積磨損量以及砂輪表面的磨損分布情況;采用計算機進行數據分析和處理,有利于制造檢測的集成,進而實現磨削自動化現代.但該方法受磨削環境影響較大,適用于磨削條件較好的加工環境,其測量精度直接取決于采用的表面輪廓擬合算法,對測量算法要求較高.(未完待續)

本文數據來源:中國科學2024年第54卷第7期,由大連理工大學機械工程學院,高性能精密制造全國重點實驗室供稿,作者:李干,鮑巖,王中旺,康仁科,董志剛

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號