一、前言:

磨削工藝是在航空航天、機床工業、工程機械等領域應用廣泛的細長桿工件(長度與直徑比25:1以上)的重要加工手段叫其磨削精度和質量對產品性能、裝配精度有著重要的影響。細長桿工件磨削過程中,因受機床、砂輪磨削工藝及裝夾方法等因素影響,工件易產生彎曲變形、磨削燒傷、裂紋等缺陷,難以保證細長桿工件的尺寸公差、表面粗糙度的精度和其它外觀質量。為解決細長桿工件磨削加工穩定性差及變形的問題,很多學者已經開展了大量工作,針對磨削加工過程中存在的磨削力大,磨削燒傷、砂輪磨損快等問題,結構化砂輪磨削是其熱點研究方向,但目前尚未見有結構化砂輪磨削細長桿工件的相關文獻報導。針對細長桿工件磨削過程中存在的磨削振動、變形、燒傷等突出問題,本文擬通過激光結構化實驗制備結構化砂輪并開展細長桿工件的磨削對比實驗,探究結構化砂輪在細長桿磨削過 程中的磨削性能。

二、實驗條件:

2.1結構化設備:

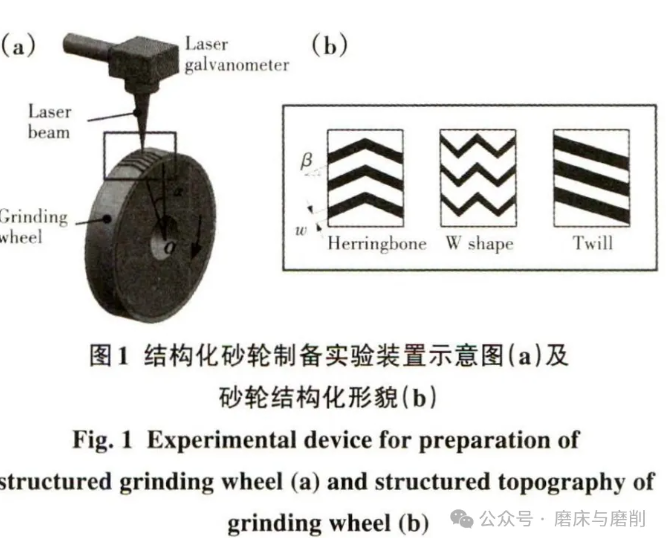

圖1(a)為激光制備結構化砂輪實驗裝置示意圖。脈沖光纖激光器的重復頻率50 kHz、脈寬 30 ns、激光功率25 Wc振鏡頭可控制激光束按設定 的軌跡和速度進行掃描,以此獲得不同的結構化形貌。為降低激光束離焦特性對溝槽參數的影響,進行結構化實驗時將砂輪圓周表面按a角10。等分為 36份,分區域依次對砂輪圓周表面進行結構化。砂輪磨粒粒徑是結構化形貌制備的關鍵參數,由此制備的3種結構化形貌如圖1(b)所示。其溝槽角度、 寬度、深度參數分別為人字形結構(30°、50um、 50um),W形結構(60°、30um、50um),斜紋結構(20°、 80um、50um)。

2.2實驗材料:

細長桿工件材質為H13模具鋼(直徑30 mm、長徑比28:1、磨削余量0.4 mm),熱處理后洛氏硬度HRC為52~55。選用樹脂基剛玉砂輪(直徑300 mm、寬度60mm),粗磨時選用的砂輪粒度為60#,精磨時選用的砂輪粒度為120#。在進行結構化砂輪的制備和磨削實驗之前,采用單點金剛石筆對砂輪進行修整,以保證其良好的輪廓精度和合適的磨粒出刃高度。

2.3實驗方案:

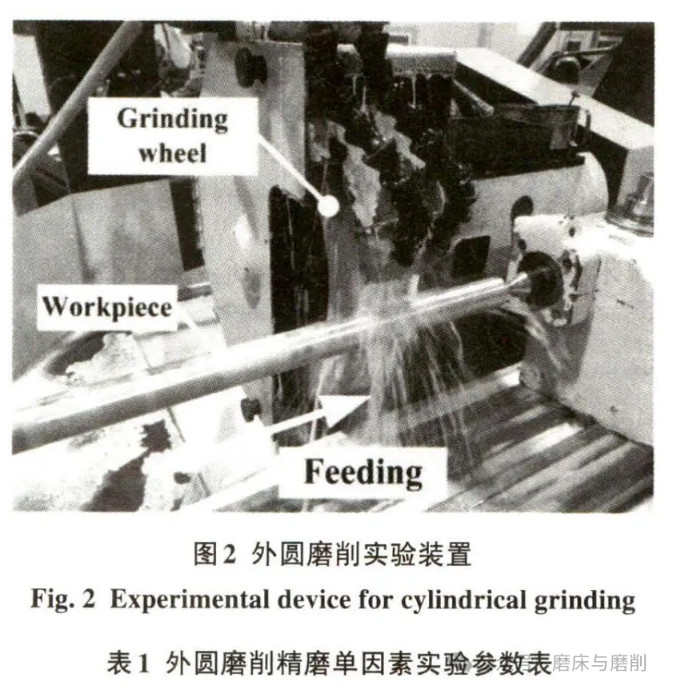

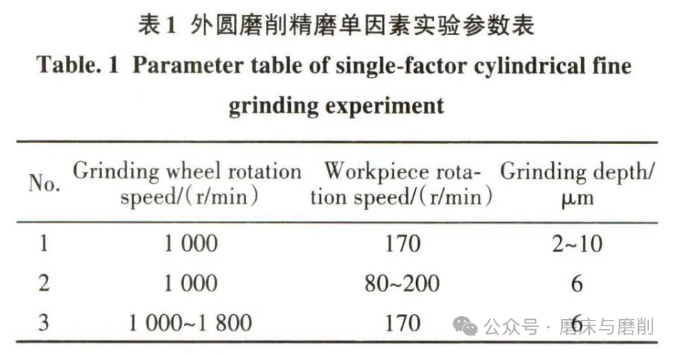

磨削時采用頂尖與中心架結合的工件裝夾方式進行外圓磨削(外圓磨床型號:XXX),最大磨削直徑320 mm,最大磨削長度1000 mm),實驗裝置如 圖2所示。磨削過程分粗磨、精磨兩步工序,均采用逆磨加工方式,實驗參數如表1所示。粗磨時,采用長度分段切入式磨削先去除大部分余量,分段間隔為50 mm,磨削深度、砂輪轉速、工件轉速分別為0.02 mm、1500 r/min、170 r/min。精磨加工方式為從左至右一刀縱向磨削,單因素實驗參數如表1所示。工作臺速度恒定為60 mm/min,砂輪與工件轉速分別以200 r/min 20 r/min間隔取值,磨削深度以2um間隔取值,粗磨和精磨時均開啟磨削液。

采用非接觸式的FLIR紅外熱像儀(型號FLIR SC300 series)進行磨削區域的溫度測量,磨削后工件的表面微觀形貌采用三維超景深顯微鏡(型號 VHX970F)進行觀測。外圓磨削力測量裝置是由 Kistler公司生產的平面磨削測力儀改造而來,需適配專用頂尖使用。工件外圓的三維表面粗糙度采用觸針式三坐標儀進行測量。

三、結果和討論:

3.1磨削力:

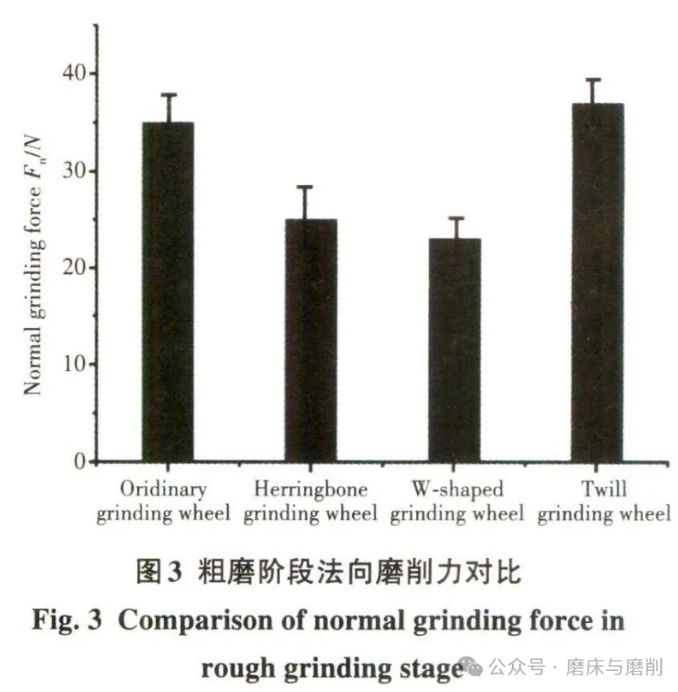

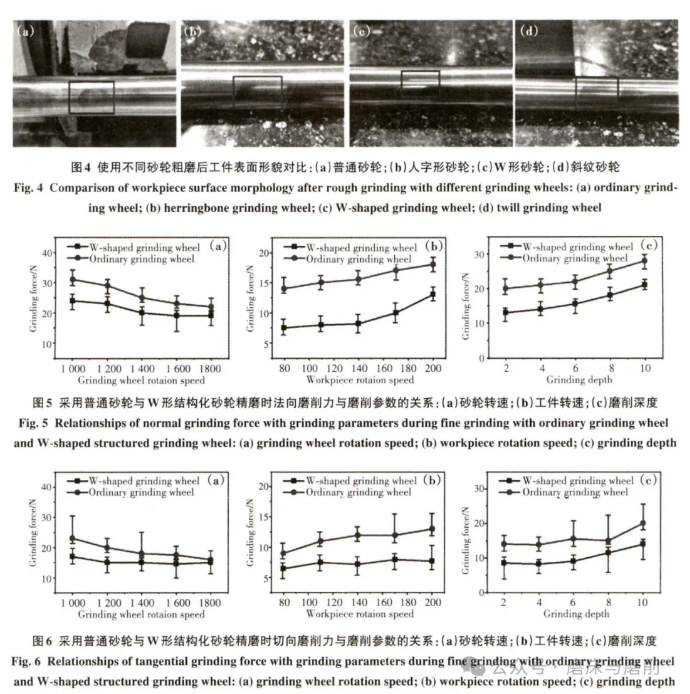

使用普通砂輪及3種形貌的結構化砂輪分別進行粗磨,選用相同的磨削參數,采用測力儀對磨削過 程中的法向磨削力(穩定磨削階段測得磨削力的平 均值)進行檢測,得到的結果如圖3所示。相較于普通砂輪的法向磨削力均值35.5 N,人字形與W形砂 輪在粗磨時磨削力的降低幅度分別為29.1%、 33.8%,而斜紋結構砂輪表現出略髙于普通砂輪的法向磨削力均值,其值為38.1 No從圖4可以看出, 除W形砂輪外,其他三種類型的砂輪粗磨后工件表面均出現了不同程度的磨削燒傷,其中普通砂輪表現的最為嚴重。結構化砂輪磨削性能的差異主要與其結構化特征相關,合理的溝槽寬度與角度可 使單顆磨粒形成雙切削刃并改善磨削液在砂輪表面的潤濕情況,從而使砂輪更鋒利并增強儲液潤滑能力(如W形砂輪)。而當結構化溝槽寬度超過磨粒粒徑大小的1/2時(如斜紋砂輪),砂輪表面參與磨削磨粒的幾何形狀會被嚴重破壞,使得砂輪表面有效切削刃的數量進一步減少,最終導致磨削工況的惡化。

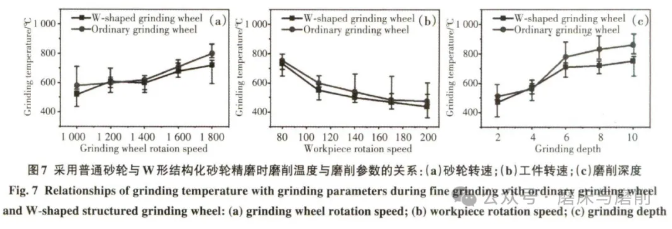

根據粗磨階段法向磨削力和工件表面形貌的對比結果,采用普通砂輪與W形砂輪進行不同磨削參數下的精磨對比實驗,測量磨削過程中的磨削力,得到平磨削刀隨加工參數的變化規律,如圖5至6所示。可以看到,兩種砂輪磨削過程中的法向磨削力與切向磨削力隨著加工參數的變化均表現岀相同的變化趨勢。隨著砂輪轉速的降低、工件轉速和磨削深度的增大,法向磨削力與切向磨削力呈增大的變化規律。同等條件下,與普通砂輪相比,W形砂輪在磨削過程中的法向力與切向力均有所降低,法向磨削力比切向磨削力高30%左右,法向力降幅區間在24.5%至35%,切向力降幅區間在13%至33.3%,這是因為砂輪轉速的增大會使得砂輪表面磨粒的有效切深變小,從而導致磨削力的降低,而當工件轉速增大時,砂輪表面磨粒的有效切深會變大,同時參與磨削的磨粒數目增多,使得磨削力增大。相較于普通砂輪,W形砂輪表面不僅具備更多的有效磨削刃數量,砂輪表面溝槽的分布也會使得多數處于溝槽邊緣的磨粒在磨鈍后更容易脫落,這能有效增強砂輪的自銳性,保證了砂輪持久的鋒利度,從而降低磨削力。

3.2磨削溫度:

對精磨階段的單因素實驗中工件表面磨削區域的溫度進行測量,得到其隨加工參數的變化規律如圖7所示。使用兩種不同的砂輪在不同磨削參數下 測得的磨削溫度的變化趨勢大致相同,但在所有磨削過程中W形砂輪磨削的工件表面溫度均較普通砂輪低,溫度降低幅度在7.2%至13.5%。這說明W 形砂輪表面的結構化形貌不僅有效增加了砂輪表面的有效磨刃數量,同時提升了砂輪表面儲液潤滑、降摩散熱的能力,使得磨削過程中的磨削力與工件表面的磨削溫度同時降低。

使用兩種不同的砂輪進行磨削測得的磨削溫度均隨著砂輪轉速和磨削深度的增大、工件轉速的減小呈現增大的變化趨勢。隨著砂輪轉速的增大,砂 輪圓周表面的“氣障效應”會愈加明顯,使得磨削液難以直接噴射到磨削區域,從而導致磨削溫度的上升口。此外,磨粒有效切深的增大也會使得磨削區域溫度升高,這與增大磨削深度導致磨削溫度上升的原因是一樣的。而當工件轉速增加時,一方面磨粒有效切深的減小會使得磨削熱的產生變少,另一方面隨著工件轉速的增大,部分磨削熱還未來得及傳遞到工件表面便被磨削液帶走,因而在工件表面測得的磨削溫度降低。

3.3工件表面粗糙度:

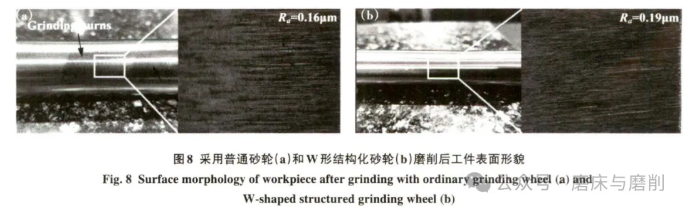

磨削后的工件表面粗糙度是衡量磨削加工質量的重要標準。采用優化的磨削參數(砂輪轉速1 000 r/min ,1件轉速200r/min、磨削深度2um),分別使用普通砂輪與W形砂輪進行精磨實驗,并采用三維超景深顯微鏡、三坐標儀對磨削后的工件表面質量進行觀測,結果如圖8所示。磨削后工件表面 均可觀測到較清晰的磨痕,這與所用砂輪的粒徑相關。使用三坐標儀測得的經普通砂輪與W形砂輪 磨削后的工件表面粗糙度值Ra分別為0.16,0.19 其值基本相同,工件直線度均控制在0.1mm以內, 但普通砂輪磨削后的工件表面存在較明顯的燒傷痕跡(圖8a)。從圖8對比可以發現,工件經兩種砂 輪磨削后的表面滑擦痕跡有較大差異,使用W形砂輪磨削后的工件表面的滑擦痕跡更淺。這是因為工件表面的滑擦痕跡主要是由磨粒不斷磨削形成的輪廓形狀決定的,類似于按某種規律的“復印”結果。由于W形砂輪表面多數磨粒具備多磨削刃,使砂輪更“鋒利”,因此W形砂輪能在降低工件表面磨削溫度的同時保證工件表面質量。雖然沒有實現磨削后工件表面粗糙度精度的提升,但這也進一步說明了結構化砂輪在減磨降摩、緩解磨削燒傷問題上的優勢。

四、結論:

(1) 溝槽尺寸參數對結構化砂輪磨削性能的影響較大,結構化溝槽寬度超過磨粒粒徑的1/2不利于提升砂輪磨削性能。

(2) 相較于普通砂輪,W形砂輪在粗磨和精磨過程中的磨削法向力降幅分別為33.8%,35%,精磨階段的切向力降幅為13%至33.3%。

(3) 合理溝槽參數的結構化砂輪在外圓磨削過 程中可有效降低工件表面的磨削溫度,緩解細長桿 鋼件表面的磨削燒傷,但未實現工件表面粗糙度精 度的提升。

本文數據來源:硬質合金2022年第39卷第2期,由株洲鉆石切削刀具股份有限公司供稿,作者:吳丹,張嚴,項興東

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號