當要研磨像是SKD類的硬料,常常會有的問題就是砂輪的「磨耗太快」、研削比太低、所以精度無法維持的問題。

而磨耗的原因是源于砂輪的自銳作用。雖然因科技進步,所以發明了不易鈍化的磨料。

可是相對的,結合劑如何配合就考驗著砂輪制造商了!

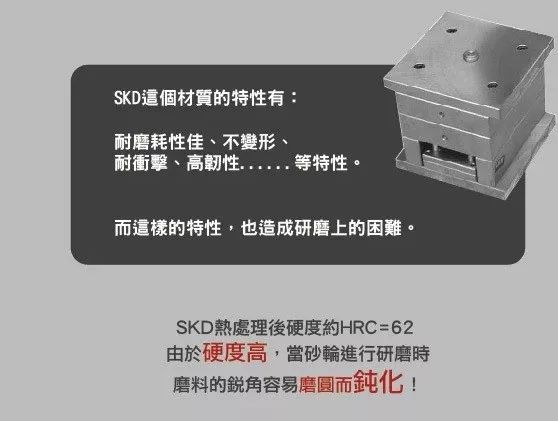

SKD這類硬料的特性

我們先來看看SKD這類硬料的特性:

SKD是作為模具、刀具、沖頭等工件的材料之一,常見的材料編號有SKD11 SKD61等,其特性是具耐磨耗性佳、不變形、耐沖擊、高韌性等特性,而這樣的特性,也造成研磨上的困難。SKD熱處理后硬度約HRC=62,由于硬度高,當砂輪進行研磨時,磨料的銳角容易磨圓而鈍化。

鈍化示意圖▼

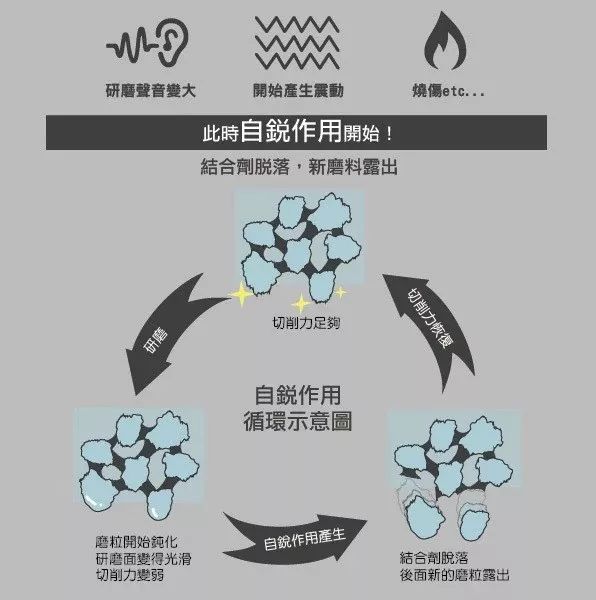

效率差原因一、砂輪消耗快

因為上述的特性,所以砂輪的磨料會鈍化,鈍化的磨料會有聲音變大、震動、燒傷等問題。此時,砂輪自銳作用開始,結合劑脫落,新磨料露出。

也因此,一般砂輪研磨SKD等硬料時,會有消耗太快,以致加工物件尺寸不易控制的問題。此即為造成研磨效率低落的原因之一。

效率差原因二、堵塞修整耗時

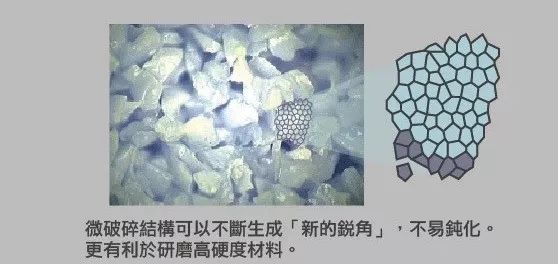

近年來,具有微破碎結構的陶瓷磨料發明,由于能夠不斷生成新的銳角,不易鈍化,更有利于研磨高硬度材料。

然而,為了發揮陶瓷磨料的特性,往往需要增加結合劑的量,砂輪間隙及氣孔量減少,容易造成堵塞,需要時常停機修整,此為造成研磨效率低落的原因之二。

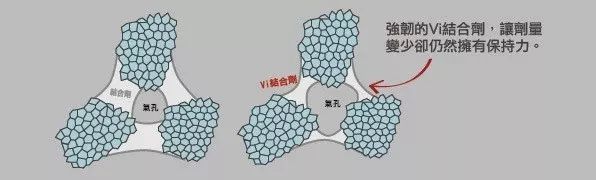

磨料+結合劑的完美配方

換言之,要提升研磨SKD等硬料的效率,需要找到兼顧減少結合劑的量,又不喪失保持力的方法,經過不斷的試驗,我們終于找到完美的配方。不但減少了結合劑的量,而且進一步提高保持力。

以加工SKD11 工件尺寸 290*210*50mm 為例。單次進刀量0.02mm,總研磨量0.3mm,RZi砂輪不但可以不需修整,而且本身消耗極少,可以說是目前研磨硬料的最佳砂輪選擇。

日本鐵肯的RZi砂輪,專為硬料材質調配,讓磨料發揮最大優勢!研削比提高!

研磨硬料不再犧牲精度,加工效率提升感受得到!

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號