河南工業大學材料科學與工程學院 侯永改教授

陶瓷結合劑磨具具有強度較高,耐熱性能好,切削鋒利,磨削效率高,磨削過程中不易發熱和堵塞,熱膨脹量小,易控制加工精度,且容易修整等特點。

陶瓷結合劑磨具一般用于粗磨、半精磨、精磨及某些產品的拋光,接觸面積較大的成型磨削,超硬磨料燒結體的磨削等。陶瓷結合劑磨具廣泛應用于機械制造行業,許多重要的機器零件都要進行磨加工。如噴汽發動機,水壓汽輪機,一般用螺旋漿,軸承部件等。在這些零件的加工中陶瓷結合劑磨具都發揮了很好的作用。

陶瓷磨具產量比較大,從過去到現在,陶瓷磨具在磨具總的構成中一直占主要地位,盡管隨著結合劑材料種類的不斷發展和磨具種類的擴大,陶瓷磨具產量在磨具總產量中呈下降趨勢,但仍占有較大比例。因此,有必要對陶瓷結合劑磨具進行進一步的研究,比如降低燒成溫度以節約能源,改善磨具的結構與性能等。

一.低溫燒成陶瓷結合劑磨具的優勢

1.低溫燒成含義

就這個問題我從多方面進行了查找,沒有一個確定的答案,下面有幾個方面的例子:

通過配方調整使工業硬瓷的燒成溫度從1400℃降低到1300℃是低溫燒成;日用有骨質瓷外觀的陶瓷的燒成溫度從約1200℃降低到1050~1080℃是低溫燒成;工藝陶瓷燒成溫度已經達到850~900℃的低溫;低溫燒成、低膨脹性陶瓷釉料可在700~1000℃的低溫范圍燒成,并具有低的膨脹系數(熱膨脹系數α≤6.0×10-6/℃)。

所以一般說來,凡燒成溫度有較大幅度降低(60~100℃)且產品性能與通常燒成產品性能相近的燒成方法可稱為低溫燒成。

對我們陶瓷磨具來說燒成溫度從約1250℃降低到1150℃、1050℃也是低溫燒成,但人們習慣上把燒成溫度在1000℃以上稱為高溫燒成,在1000℃以下稱為低溫燒成。

2.低溫燒成是陶瓷磨具優勢與不足

為什么要進行低溫燒成呢?低溫燒成是陶瓷磨具的主要有如下優點:

(1)節約能源,降低燒成燃料成本 陶瓷磨具生產中燃料費用占生產成本的比例很大,一般在30%以上。據有關資料介紹,燒成溫度1050℃以下消耗的熱能量約相當于1050~1320℃之間消耗的熱能量,這就是說高溫下單位溫升所消耗的熱能量比低溫下的要高的多,在高溫下每降低100℃,節能約1/6。

同時,低溫燒成還可以縮短燒成時間,利于實現快速燒成,對于節約能源具有顯著效果。當在同一隧道窯內燒成陶瓷磨具時,根據熱平衡計算,單位產品的熱量消耗量Q為:![]()

式中:t—燒成時間,h;

N—窯內容車數,輛;

K,A—常數。

從上式可知,單位制品的熱耗與燒成時間呈直線關系,燒成時間每縮短10%,產量可增加10%,單位熱耗可降低4%,快速燒成既可以節約燃料,又可以提高產量,使生產成本大幅度降低。

(2)充分利用原料資源 低溫燒成的普通陶瓷磨具,其配方組成中一般都應含有較多的熔劑成分。我國地方性原料含量比較豐富,這些地方性原料或低質原料(如瓷土尾礦、低質滑石等)及某些可以新開發的原料(如硅灰石、透輝石、霞石正長巖、含鋰礦物原料等)往往含有較多的低熔點成分,來源豐富,價格低廉,很適合制作低溫陶瓷磨具坯料,或者快速燒成陶瓷磨具坯料。因此,低溫燒成能充分利用原料資源,并且能促進新型陶瓷磨具原料的開發利用。

(3)提高窯爐與窯具的使用壽命 陶瓷磨具產品的燒成溫度在很大幅度的降低后,可以減少匣缽的破損和高溫荷重變形。對于砌窯材料的材質要求也可降低,減少了建窯費用,同時還可以增加窯爐的使用壽命,延長檢修周期。在匣缽和耐火棚架支撐產品的材質方面也可降低性能要求,延長其使用壽命。

(4)縮短生產周期,提高生產效率 低溫燒成除了節能和提高產量外,還可以大大地縮短生產周期和顯著地提高生產效率。通常的陶瓷磨具僅燒成一道工序就占50~70h,而采用低溫燒成時,總的燒成時間不足20h,當其它工序不變時,僅采用快速燒成就可以大大縮短生產周期。

(5)提高磨具的外觀和內在質量,減少燒成廢品。

低溫燒成時,白剛玉、碳化硅磨具不會出現發紅、鐵斑等現象,碳化硅磨具也不易產生“黑心”,有利于磨具的商品化。

陶瓷磨具大都采用1250~1300℃左右的高溫燒成。而且對SiC磨具來說,高溫燒成高硬度部分容易產生“黑心”。為避免“黑心”產生常采用酸堿比較大的燒結結合劑,這時為達到磨具所要求的高硬度,必須引入大量的結合劑,這又將導致磨具組織緊密,磨具磨削時粉塵大,磨削性能不好。低溫燒成還可以防止SiC磨粒中鐵從FeC3中分解出來,還可以減輕SiC磨粒地分解,從而防止SiC磨具的發紅和黑心現象,提高SiC磨具內在及外觀質量。

(6)可防止磨料性能因高溫作用而產生的性能劣化

① SG及新型聚晶燒結剛玉磨料

SG磨料,采用引晶凝膠燒結工藝生產而成,是帶有革命性的新一代氧化鋁磨料,具有比普通白剛玉小幾千倍的晶粒尺寸,一個粒度為60目的SG磨粒內實際上有幾百萬個微粒,其破碎時為沿晶界碎裂,能持續不斷地露出新切削刃保持銳利的切削狀態。磨粒強度高, 有微破碎性能。具有硬度高,韌性好,鋒利度強等優點,與普通剛玉磨料相比,SG具有磨耗比高,保行性強,工件表面加工質量好,砂輪修整量少,磨削效率高等優勢性。因此,日本專家增預測未來普通氧化鋁磨料將逐漸消失,市場銷售的三分之二將被CBN磨料取代,另外三分之一被SG磨料取代。SG砂輪特別適應于航空航天用合金、淬火剛、工具鋼、硬鉻、硬鑄鐵等的磨削。因SG磨料價格較貴,通常SG可以根據不同場合的磨削要求,以一定比例同白剛玉(或其他剛玉磨料)進行混合制成砂輪,已達到磨削效果和砂輪成本的最佳組合。在磨削難磨材料和要求高磨削效率及高精度的場合,具有優異的特性, 同時可以大大減少砂輪的修整量,延長砂輪的使用壽命。

新型聚晶燒結剛玉磨料與SG磨料一樣,同屬于陶瓷剛玉燒結磨料多晶體,不同的是它能在較小磨削力情況下產生較好的自銳性(如低速研磨盤),當磨料受到磨削力作用時,它的鈍化部分會沿著晶面分解,新的鋒口隨即出現并參與到切削作用中,自銳性的功效得以體現。

這一類的細晶磨料均為在低溫燒結而成,在磨具高溫下燒成時,受高溫作用會促使晶粒長大而破壞其原有微晶結構和性能。為充分發揮其性能, 開發了專用的高效低溫結合劑,使磨具的燒成溫度最好在1000℃以下。

②特細粒度及有特殊性能要求的的磨具,

如用于汽車減振器、紡織機械、軸承等行業加工的超精磨石,其磨料粒度在W2.5~W28之間,由于粒度特細,在高溫下的分解氧化及反應能力都比較強。為減輕其分解氧化程度,也使磨具滿足超精低溫加工要求,最好采用低溫結合劑。

③超硬材料陶瓷磨具

超硬材料陶瓷磨具(vitrified bond superabrasive tools),是用陶瓷結合劑將超硬磨料粘結成一定的形狀,用于磨削、研磨和拋光作用的一類高性能磨加工工具。其中,超硬磨料主要是指金剛石和立方氮化硼(CBN),它們是目前已知材料中最硬的材料,幾乎可以用于磨削加工各種材料。陶瓷結合劑具有耐熱、耐油、耐水、耐酸堿性好等優點。因此超硬材料陶瓷磨具具有磨削能力強,磨具磨損小;適應多種冷卻液下磨削;磨具形狀保持性好,磨削精度高;磨具中有較多的氣孔,有利于冷卻和排屑,磨削時不易堵塞,不易燒傷工件;磨具有較好的自銳性,修整間隔較長,比其它結合劑磨具更容易修整。

超硬材料陶瓷磨具適合數控磨床和自動化生產線上的各種特種磨床磨削加工要求,能夠很好地滿足難加工材料和一般材料的高精磨削和高效磨削需要,特別是普通磨料難以加工的材料,超硬材料陶瓷磨具有極其突出的優點。例如,用金剛石陶瓷磨具加工硬質合金、工程陶瓷、光學玻璃、半導體材料、石材、混凝土等非金屬材料。用陶瓷結合劑立方氮化硼磨具加工工具鋼、模具鋼、不銹鋼、耐熱合金、耐磨鋼、高釩高速鋼、淬硬鋼等黑色金屬,能夠獲得滿意的加工效果;如在加工9Cr18合金鋼襯套內孔、Cr4Mo4V、W9Cr4 V2 Mo高溫軸承鋼套圈、高溫高速鋼刀具等磨削方面取得了良好的加工效果;在磨削加工滾珠絲杠、導軌、齒輪、軸承、曲軸、凸輪軸、鈦合金等方面,陶瓷結合劑CBN磨具具有優異的特性。

金剛石在純氧中700~800℃可燃燒,在空氣中不斷加熱至850~1000℃時即可燃燒。人造金剛石在大氣條件下氧化溫度約740~838℃之間。在惰性氣體及約1700℃高溫下,將全部石墨化。金剛石的氧化主要取決于晶體的完整程度,結晶完整的人造金剛石晶體氧化溫度高,非完整晶體氧化溫度低。立方氮化硼的熱穩定性比金剛石要高一些,約在1200℃左右,結晶不完全,有缺陷的磨粒,耐熱性能更差。為避免超硬磨料的氧化與石墨化,避免磨料性能的劣化,超硬磨料陶瓷磨具必須使用低溫陶瓷結合劑在較低的燒成溫度下制造。

目前國內外超硬磨料陶瓷磨具大多采用1000℃以下低溫燒成。CBN磨具多采用900℃以下低溫燒成,金剛石磨具多采用800℃以下低溫燒成。。

低溫燒成陶瓷磨具生產中容易產生的一些問題:其一是低溫燒成使用的低熔結合劑由于引入較多的低熔物,如固體水玻璃,窗玻璃等瘠性物,粘土的含量相對減少,磨具坯體的強度差;其二是磨具強度、硬度不易控制,不易生產高硬度的磨具;另外還有棕剛玉磨具的色澤問題。

現在有很多新型粘結濕潤劑,有比較好的粘結濕潤能力,完全可以滿足成型料的性能及坯體濕干強度要求;對于低溫燒成棕剛玉的色澤,可以通過磨料的改性及磨具的著色達到其高溫燒成的外觀色澤。

下面主要談談提高磨具成品強度與硬度的問題。

二.改善低溫燒成陶瓷結合劑磨具強度、硬度的途徑

砂輪由磨料、結合劑和氣孔三部分組成,要改善磨具的強度與硬度,也只有從這三方面進手。低溫燒成陶瓷結合劑磨具的研究也是從這一點著手的。

1.影響低溫燒成陶瓷磨具強度的因素

強度尤其是抗拉強度是影響陶瓷砂輪使用的關鍵性因素。若強度不夠,砂輪在磨削加工時易產生迥轉破裂現象,這將對人身及設備造成危害。

砂輪的強度與磨料的種類、所用的結合劑種類及性能、磨具的硬度、組織、密度、混料以及熱處理工藝,磨具形狀、砂輪外徑與孔徑之比等因素有關。

陶瓷結合劑是陶瓷砂輪的主要組成部分,直接影響到砂輪的強度等多項性能,如果結合劑的強度不夠,就不可能生產出高強度的陶瓷砂輪。

①成份對結合劑強度的影響

理論上,陶瓷結合劑在完全玻化狀態時,CaO、BaO、B2O3(含量在15%以下)、Al2O3、ZnO等對強度的提高作用較大,MgO、Fe2O3等對抗拉強度的影響不大。各氧化物對玻璃抗拉強度的提高作用次序為:

CaO>B2O3>BaO>A12O3>PbO>K2O>Na2O

使用上面的規律,結合劑的相態要以玻璃相為主,且組成要符合玻璃形成理論。實踐證明,當CaO以晶態存在時,會破壞結合劑物相的均勻性,反而會降低結合劑的強度。

采用粘土—長石—硼玻璃系統(即Al2O3-SiO2-R2O-B2O3系統)為基準陶瓷結合劑。該系統中由于引入了硼玻璃,其耐火度比較低,可以降低結合劑的耐火度,同時由于在結合劑中引入B2O3,在R2O/B2O3摩爾比接近于1時,B2O3中的B將由三價轉化為四價,從而使B2O3由[BO3]三角形結構轉化為[BO4]四面體結構,[BO4]四面體與[SiO4]四面體聯結為三度空間的玻璃網絡結構,有利于提高陶瓷結合劑的強度。但是如果結合劑中引入的堿性物質過多或過少時,使R2O/B2O3摩爾比過大或過小,結合劑的強度都會下降。結合劑中R2O/B2O3摩爾比在1~1.4之間,坯體的強度約為15 MPa。結合劑中起催熔作用的各種成份中,加入適量的Li2O或PbO代替Na2O能明顯提高結合劑的強度。Li2O加入量在2~3%,PbO加入在3~5%時效果較好。這是由于PbO·2B2O3在熔體中的結構與晶體中的不相同,因此制品在冷卻過程中不容易產生析晶現象,使結合劑大部分成為均勻的玻璃相,從而使其強度提高。且Li2O和PbO均有較強的助熔作用,有利于結合劑在燒成溫度下熔融,增大了結合劑的反應能力和濕潤性,從而增大了燒后制品中結合劑的強度。

②添加劑對陶瓷結合劑強度的影響

在一定粘土、長石、硼玻璃配比的結合劑中,加入不同的添加劑如鋁氧粉、石英粉及滑石等對結合劑的強度將產生不同的影響。鋁氧粉的加入,增加結合劑的高溫粘度,促進結合劑生成高鋁硅酸鹽玻璃,因此能提高結合劑的強度。但是加入量過多且粒度較粗時,會提高結合劑的耐火度,一般結合劑中Al2O3的含量每增加1%耐火度提高約20℃左右,這會影響結合劑的強度。少量細粒鋁氧粉的加入,強度提高比較明顯。細粒石英粉的加入,提高結合劑的高溫粘度,提高結合劑的耐火度,當SiO2轉化為[SiO4]時才有利于提高強度,這時需要有足夠的自由氧提供。因此在結合劑配比一定時,加入1~2%石英粉可以略為提高低溫燒成陶瓷結合劑的強度,超過3%時還會使強度下降。

少量的添加物還可以促使結合劑在磨具的燒成過程中產生細小均勻的微晶體,這對提高磨具的強度和硬度,延長磨具的使用壽命非常有利。

③結合劑其它性能對陶瓷結合劑強度的影響

用于低溫燒成的陶瓷結合劑由于采用大量不同的催熔原料導致結合劑的流動性不同,流動性過大過小都不利于提高結合劑的強度,試驗測試表明,當結合劑的流動在80%~140%時,結合劑的強度比較高。在同樣燒成溫度下,結合劑耐火度不同,對強度的影響也不同,耐火度低有利于生成液相,使冷卻后的結合劑相均勻,從而提高陶瓷結合劑的強度,但是若耐火度過低,燒成溫度下易出現流散變形,反而會降低結合劑的強度。

影響結合劑的強度因素還有結合劑的熱膨脹系數,結合劑橋的微觀結構等。

④結合劑橋的顯微結構

結合劑橋中的微氣孔、微裂紋,常常是應力集中的區域。裂紋越長,裂紋越容易擴展,材料強度越低,根據斷裂力學理論,要提高結合劑和磨具的強度,必須盡可能消除其中的缺陷和裂紋源。

結合劑中不均勻及形狀不規則的氣孔與裂紋的破壞作用一樣,因此如果需要大氣孔或多氣孔,最好通過添加成孔劑實現。

⑤燒成工藝

燒成工藝是決定結合劑中玻璃相量、晶相量、晶粒大小、氣孔率及氣孔尺寸等的關鍵。因而對結合劑及磨具的強度的影響也是明顯的,因此必須重視和合理制定燒成工藝。

通過結合劑成分、配方的調整及采用合理的制備工藝,低溫燒成陶瓷磨具可以達到較高的強度,試驗發現,磨具的強度提高達到40%~50%左右,尤其是SiC陶瓷磨具其工作速度可以由由35m/s 提高到50m/s~60m/s。

2.影響低溫燒成陶瓷磨具硬度的因素

磨具硬度即結合劑在外力作用下,抵抗磨粒從磨具表面脫落的抵抗力。簡單地說為磨粒從磨具表面脫落的難易程度。它是影響磨具耐用度的關鍵因素。

影響硬度的因素很多,設計合適的陶瓷結合劑是關鍵。主要有磨料的粒度大小及磨具的組織,結合劑在磨具中的百分含量及結合劑的性能,磨具的成型密度;采用混合粒度等。一般情況卜,磨料粒度越細,磨具組織越緊密,磨具硬度越高。采用混合粒度后,由于細粒度顆粒的磨料填充在粗顆粒之間的空隙中,使結合劑橋的數目增多,結合劑橋變粗,從而可以提高磨具硬度。

(l) 使用不同耐火度和流動性的結合劑。

(2) 對同一耐火度的結合劑采用不同的燒成溫度。

(3) 調整結合劑用量。成型密度一定時,改變結合劑用量。

(4) 采用混合粒度,調整成型密度。結合劑用量一定時,改變成型密度。

三.實現低溫燒成陶瓷結合劑磨具的措施

要想實現陶瓷磨具的低溫燒成,必須從原料、工藝、窯具等多方面努力。在這里主要討論降低結合劑的耐火度,設計性能優良的陶瓷結合劑,也就是主要討論原材料的選擇與作用。

近年來形成了新的燒成理論—“準非反應”燒成機理,即可以在結合劑中添加低熔點原料,利用液相的低溫形成推進高溫物化反應的進行,將結合劑的熔融溫度降到1000℃以下。在結合劑化學成分中,A12O3、SiO2含量增加,一般提高結合劑的耐火度。K2O、Na2O、Li2O、CaO、Mg0等堿性氧化物的含量及B2O3的含量增加,—般會降低結合劑的耐火度。結合劑的顆粒度越細,其分散度越大,結合劑的反應能力會增強,降低結合劑的耐火度。

陶瓷結合劑磨具從它的發展以來,結合劑的主要原料主要有粘土、長石、石英、滑石、硼玻璃,起助熔作用的只有長石和硼玻璃,

(1)結合劑配方中,重點考慮加入起熔劑作用的原料

1)從工藝角度看熔劑原料的作用

在坯體中添加助熔劑可以增加晶格缺陷,會降低坯體出現液相的溫度和促進坯體中莫來石的形成,長石是作為催熔原料而引入結合劑中的,作為熔劑原料,應有較低的熔化溫度,較寬的熔融溫度范圍,比較高的高溫液相粘度,以及良好的溶解其它物質的能力。

2)長石的性質

長石的物理性能

|

名 稱 |

密度∕(g∕cm3) |

莫氏硬度 |

熔點/℃ |

外 觀 |

|

鉀長石 |

2.56~2.57 |

6~6.5 |

1290 |

肉紅、淺黃、灰白 |

|

鈉長石 |

2.61~2.64 |

6~6.5 |

1215 |

無色、灰白 |

|

鈣長石 |

2.70~2.76 |

6~6.5 |

1552 |

無色、白、灰白 |

|

鋇長石 |

3.37 |

>6 |

1715 |

— |

理論上各種純長石都有各自的熔融溫度(如表),但實際上,盡管長石是一種結晶物質,因其經常是幾種長石的互溶物,加之又含有一些石英、云母、氧化鐵等雜質,所以長石沒有一個固定的熔點,只能在一個不太嚴格的溫度范圍內軟化熔融,變為玻璃態物質。

實驗證明,長石變為滴狀玻璃體時的溫度并不低,一般在1220℃以上,并依其粉碎細度、升溫速度、氣氛性質等條件而異,其一般熔融溫度范圍為:鉀長石1130~1450℃;鈉長石1120~1250℃;鈣長石1250~1550℃。

①改變熔劑原料的品種。如鈉長石或鈉鉀長石替代目前使用的鉀長石。鈉長石與石英二元系的共熔溫度為1070℃,三元系更低,熔融溫度范圍僅有50℃左右,形成的熔融體粘度小且隨溫度變化速度快,利于低溫燒成。

②多元的復合熔劑組分對促進坯體低溫燒結有更好的效果,如可以同時使用鉀長石、鈉長石和鈣長石替代現在單一使用的鉀長石。鉀鈉混合型長石( 鉀鈉長石摩爾比接近1:1) 相比單一鉀鈉含量的長石,提前60℃出現液相, 更加適合于低溫燒成。

③選用新品種熔劑原料。

如霞石(Na3K[AlSiO4]4)或霞石正長石,熔點低、催熔作用較大。使用鈉長石、霞石等,以利于降低結合劑的耐火度。透輝石屬于硅酸鎂-硅酸鈣鐵類質同象系列中的礦物,透輝石的化學組成為鈣、鎂、硅的氧化物組成,其化學分子式為cao’mgo’2sio2。透輝石的理論化學組成為:氧化鈣25.8%,氧化鎂18.5%,二氧化硅55.7%。透輝石具有的熔劑性質也很獨特,如其開始變化溫度為1170℃,軟化溫度為1280℃,熔融溫度為1290℃,軟化溫度范圍為110℃,熔融溫度范圍則為10℃。作為優秀的低溫快燒原料,引入透輝石的建筑陶瓷制品,其燒成溫度極低,僅為980℃-1020℃左右。另外還有含鋰礦物(如鋰輝石)、含磷礦物、硅灰石、珍珠巖、廢玻璃等;

④增加結合劑中熔劑料的比例。如合理增加結合劑長石和硼玻璃的量。

當然這需要對配方進行適當的調整,如增加熔劑用量時,結合劑中Al2O3含量應適當增加。

(2)在結合劑中加入純度高的礦化劑。如加入Mg、Ca、Zn、Li、B等的氧化物、碳酸鹽、磷酸鹽等。如純度較高的CaCO3做原料,通過適當的配比,高嶺土、石灰石( 碳酸鈣) 和硅石為基本成分組成的結合劑,可在低于1 000℃的溫度下燒制形狀尺寸穩定、抗彎強度超過60MPa 高強陶瓷磨具。

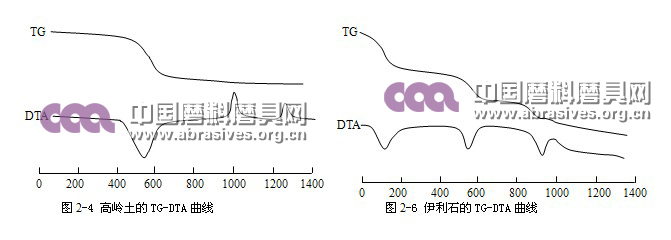

(3)采用低熔點的粘土。和高嶺石相比較,伊利石含K2 O較多,而含水較少。如使用娟云母質粘土替代高嶺土質粘土,絹云母是在熱液或變質作用下形成的細小鱗片狀白云母,具有粘土性質,是南方瓷石中的主要粘土礦物之一。娟云母質粘土顆粒較細,從800℃起就開始莫來石化,富含K2O,在較低溫度下就容易玻璃化而又不易引起變形,其結晶水含量是各類粘土礦中較低的,易于實現快速燒成。高嶺石粘土的耐火度比較高約在1580~1780℃,伊利石類粘土耐火度則比較低,約為1370℃。

高嶺石在500~700℃之間會分解而失去結構水,出現吸熱效應。高嶺石脫水后還保留硅氧四面體的Si—O網絡結構,四面體層仍繼續存在,而八面體層中的Al—OH鍵斷裂,Al3+與O2-重新排列組成Al—O鍵,Al的配位數由6變為4。由此形成偏高嶺石。偏高嶺石雖然顯示出微弱的X-射線衍射圖譜,但其電子衍射圖和原始的高嶺石十分相似。高嶺石加熱至980~1000℃出現第一個放熱效應,但無重量變化,偏高嶺石結構破壞,生成有缺陷的Al—Si尖晶石相。尖晶石相繼續受熱,便從1000℃開始轉變為莫來石與方石英,出現第二個放熱效應。

伊利石類礦物在100~200℃出現吸熱谷是由于排除層間吸附水而引起的。在500~600℃之間產生吸熱谷是由于結構水的排除而引起的,同時晶格破壞。920℃時吸熱,剩余羥基逸出,轉變成非晶態。960℃放熱,非晶態結晶成尖晶石。

(4)適當降低原料細度。

低溫燒成陶瓷磨具不僅是為了節約燃料,降低能源消耗,解決能源供應緊張問題,提高陶瓷磨具工業整體效益與產品市場競爭能力。更重要的是通過節約能源促進企業技術改造和產品更新換代。節約能源早已被列為我國現代化建設的科技發展方向,因此低溫燒成在陶瓷磨具行業中有很好的發展前景。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號