摘要 本文介紹了適應未來先進航空發動機需求的陶瓷基復合材料在國外航空發動機熱端部件上的應用現狀,并展望了陶瓷基復合材料在國內航空發動機熱端部件上的應用前景。作為飛機的心臟,發動機的性能會...

本文介紹了適應未來先進航空發動機需求的陶瓷基復合材料在國外航空發動機熱端部件上的應用現狀,并展望了陶瓷基復合材料在國內航空發動機熱端部件上的應用前景。 作為飛機的心臟,發動機的性能會直接影響飛機性能的各項指標,而最能體現發動機性能的參數之一就是推重比。現代航空發動機追求的目標就是不斷提高推重比,推重比的不斷增加,必然導致現代高性能燃氣渦輪發動機的渦輪前溫度進一步升高。現有推重比10一級的發動機渦輪進口溫度達到了1 800~2 000K,而推重比15~20一級發動機渦輪進口溫度將達到2 100~2 400K,這遠遠超過了發動機中高溫合金材料的熔點溫度。目前工藝成熟的發動機熱端部件材料,只能滿足推重比10一級發動機的設計要求,要發展更高推力的先進航空發動機,必須開展新型耐高溫材料設計技術的研究。同時,還要解決航空發動機結構輕、持久性強、可靠性高等一系列問題,這就需要使用新型材料和工藝技術,特別在航空發動機熱端部件上。目前,耐高溫性能較好的陶瓷基復合材料技術已成為航空發動機制造的一個發展趨勢。如何運用陶瓷基復合材料(CMC)提高航空發動機的結構效率并降低成本,是航空發動機制造面臨的主要技術難題之一。 陶瓷基復合材料在航空發動機熱端部件中的應用多見于國外報道。有資料顯示,在航空發動機熱端部件中引入陶瓷基復合材料后,可以使熱端部件在高溫環境中工作,并降低發動機冷卻氣體流量15%~25%,可有效 提高發動機效率。在國內陶瓷基復合材料的研究雖然取得了一定成效,但在航空發動機熱端部件中的應用研究才剛剛起步,尚未進入工程應用階段。

1 陶瓷基復合材料簡介

陶瓷基復合材料是在陶瓷基體中引入第二相材料,構成多相復合材料。陶瓷具有耐高溫、抗氧化、耐磨耗、耐腐蝕等優點,但韌性差,難加工。陶瓷基復合材料是一種超高溫復合材料,工作溫度高達1 650℃,在非冷卻條件下,能夠在高于1 200℃環境工作并具有高的強度保持率。陶瓷基復合材料具有重量輕、模量高、抗拉強度高、吸振性好、耐溫性好、成本低及不易疲勞破壞等特點,密度僅為鎳基合金的1/4~1/3,而且隨著溫度的升高,強度不會降低,甚至比室溫時還高。 在陶瓷中加入纖維,能大幅度提高強度、改善脆性,并提高使用溫度。連續纖維增韌陶瓷基復合材料具有類似金屬的斷裂行為,對裂紋不敏感,克服了一般陶瓷材料脆性大、可靠性差等致命弱點。目前應用最為廣泛的陶瓷基復合材料主要有碳纖維增韌碳化硅(Cf/SiC)和碳化硅纖維增韌碳化硅(SiCf/SiC)2種,Cf/SiC的使用溫度為1 650℃[1-2],SiCf/SiC為1 450℃,這2種材料具有高溫強度大、重量輕、耐腐蝕和耐磨損性好等優異性能,且其高溫能力將改善發動機性能、推重比和耗油率,可用于長壽命航空發動機的制造。 陶瓷基復合材料增強渦輪盤的結構設計利用了陶瓷基復合材料密度小的特點,可以起到對渦輪盤減重作用。SiC型密度為2.0~2.5g/cm3,僅是高溫合金和鈮合金的1/4~1/3、鎢合金的1/10~1/9。 陶瓷基復合材料在發動機熱端部件上應用的關鍵技術有:具有高溫穩定性的先進碳化硅纖維、新的纖維涂層、生產高密度復合材料的制造工藝和防止性能退化的環境涂層。

2 工藝特點

陶瓷材料具有硬度高、耐高溫、耐化學腐蝕等優異性能,但它的脆性和很強的缺陷敏感性,限制了它在熱結構材料領域的應用,因此陶瓷材料的研究重點是如何克服脆性。改善陶瓷材料脆性的方法有多種,包括連續纖維增韌、相變增韌、微裂紋增韌以及晶須晶片增韌等。其中連續纖維增韌效果顯著,得到了大力的發展。連續纖維增韌碳化硅基復合材料是目前研究最多的陶瓷基復合材料。航空發動機熱端部件中使用的陶瓷基復合材料一般是碳化硅纖維增強的碳化硅基材料。與常規鎳基合金相比,其密度只有后者的1/4~1/3,可承受溫度高出110~220℃。 制備工藝包括化學氣相滲透法(CVI)、先驅體轉化法(PIP)、反應性熔體燒結法(RMI)、反應燒結法(RB)以及溶膠-凝膠法(Sol-gel)等。研究表明,材料的最終性能很大程度上取決于制備工藝水平。在長期的研究探索過程中,逐漸趨向于以CVI和PIP工藝為代表的現代制備方法。

3 陶瓷基復合材料應用情況

3.1 在燃燒室部件上的應用 陶瓷基復合材料在發動機燃燒室火焰筒上的應用研究起步較早。早在90年代,GE公司和 P&W公司的EPM(Enabling Propulsion Materials)項目就已使用SiCf SiC陶瓷基復合材料制備燃燒室襯套(見圖1),該襯套在1 200℃環境下工作可以超過10 000h。美國綜合高性能渦輪發動機技術計劃用碳化硅基復合材料制備的火焰筒(見圖2),已在具有JTAGG(先進渦輪發動機燃氣發生器計劃)第I階段溫度水平的XTE65/2驗證機中被驗證:在目標油氣比下,燃燒室溫度分布系數低,具有更高的性能,可耐溫2 700℉(1 480℃)。

3.2 在渦輪部件上的應用 作為發動機重要零件之一,渦輪葉片工作在燃燒 室出口,是發動機中承受熱沖擊最嚴重的零件,其耐溫能力直接決定著高性能發動機推重比的提升。陶瓷基復合材料密度低、耐高溫,對減輕渦輪葉片重量和降低渦輪葉片冷氣量意義重大。目前,國外多家研究機構已成功運用陶瓷基復合材料制備出耐高溫的渦輪葉片。

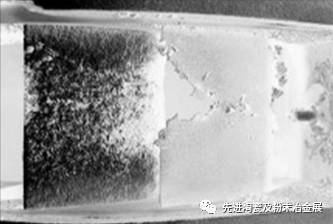

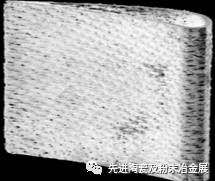

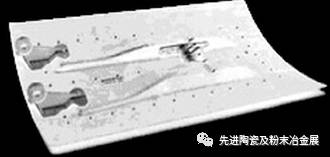

圖3展示的是JTDE(聯合技術驗證機發動機)第三階段用碳化硅纖維預成型的陶瓷基復合材料的渦輪葉片葉身。NASA Glenn研究中心研制的SiCf/SiC渦輪葉片(見圖4)可使冷卻空氣流量減少15%~25%,并通過在燃燒室出口氣流速度60m/s、6個大氣壓(約6×105Pa)和1 200℃工作環境中的試驗考核[4]。圖5展示的是陶瓷基復合材料渦輪葉片和高溫合金葉片在110個熱循環對比試驗后的照片,照片中左側為陶瓷基復合材料渦輪葉片,右側為高溫合金葉片。從圖中可以看出,經110次熱循環后,高溫合金葉片葉身前緣和后緣已被嚴重燒蝕,

而陶瓷基復合材料葉片基本完整。由此可以看

圖1 SiCf/SiC制備出的燃燒室襯套

圖2 CMC制備的火焰筒

圖3 CMC渦輪葉片葉身

圖4 NASA Glenn研究中心制備的CMC葉片

圖5CMC葉片與高溫合金葉片熱循環試驗對比

圖6 NASA Glenn UEET計劃制備的CMC渦輪葉片

20世紀80年代,法國Snecma公司采用商業牌號為“Sepcarbinox”的nD-Cf/SiC(n=2,3)復合材料進行外調節片的研制,先后在M53-2和M88-2發動機上進行試驗。經過10余年的努力,于1996年進入批量生產,這是陶瓷基復合材料在此領域首次得到的實際應用。

圖7給出了M88-2發動機的外調節片

圖7 M88-2發動機的外調節片

合材料構件的性能一致性和質量穩定性,有時甚至難以實現復合材料構件的制造,這將直接影響復合材料在飛機結構上的大量應用。

圖8 波音787機身段Fig.8

4 發展現狀

國際普遍認為,碳化硅陶瓷基復合材料(CMC-SiC)是發動機高溫結構材料的技術至高點之一,可反映一個國家先進航空航天器和先進武器裝備的設計和制造能力。由于技術難度高、耗資大,目前只有法國、美國等少數國家掌握了連續纖維增韌碳化硅陶瓷基復合材料的產業化技術。各國航空發動機制造公司對該項技術嚴加保密,使得引進難度很大。 對連續纖維增韌碳化硅基復合材料在航空發動機 上的應用,美國、俄羅斯、日本以及歐洲各國均投入了大量的人力和物力,目前法國在該領域處于領先地位。航空發動機正在向高溫長壽命陶瓷基復合材料發展,并已在多種軍用和民用型號發動機的中等載荷靜止件上演示成功,主要試驗應用的部件有燃燒室、渦輪外環、火焰穩定器、矢量噴管的調節片、密封環等,推重比9~10級發動機是陶瓷基復合材料的演示驗證平臺。 一種新型材料和新結構,在運用到航空發動機制造之前,需要做大量工藝、材料試驗,這樣才能保證航空發動機的安全性和可靠性。豐富的工程實踐經驗非常重要。美國、俄羅斯等國家在將陶瓷基復合材料運用到航空發動機上過程中積累了豐富的經驗,具有很高的知識 水平,形成了較為完備的工業技術體系。相比較,中國航空工業在這方面目前缺乏工程驗證和技術集成的經驗積累

5 展望

陶瓷基復合材料耐熱溫度很高,適應于航空發動機熱端部件的高溫環境要求,但國內陶瓷基復合材料的制備和成型工藝尚不夠成熟,要在航空發動機熱端部件中實際應用還有一定的難度。國內要在高推重比發動機熱端部件上使用陶瓷基復合材料,必須加大陶瓷基復合材料在發動機熱端部件應用的研究力度和進度,以使發動機熱端部件能承受更高的工作溫度、降低冷氣消耗量、提高發動機效率、增強可靠性并延長發動機的壽命。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號