摘要 在航空發動機中,渦輪葉片由于處于溫度最高、應力最復雜、環境最惡劣的部位而被列為第一關鍵件,并被譽為“王冠上的明珠”,如圖1所示。渦輪葉片的性能水平,特別是承...

在航空發動機中,渦輪葉片由于處于溫度最高、應力最復雜、環境最惡劣的部位而被列為第一關鍵件,并被譽為“王冠上的明珠”,如圖1所示。渦輪葉片的性能水平,特別是承溫能力,成為一種型號發動機先進程度的重要標志,在一定意義上,也是一個國家航空工業水平的顯著標志。

圖 1 CFM國際發動機葉片

圖 2 鉻基高溫合金葉片

圖 3 GE航空集團陶瓷材料發動機葉片

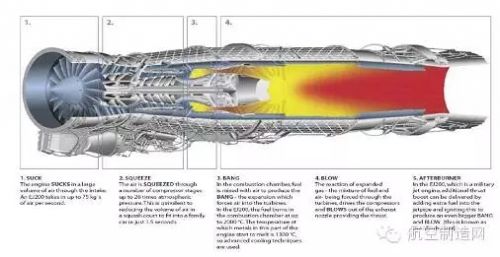

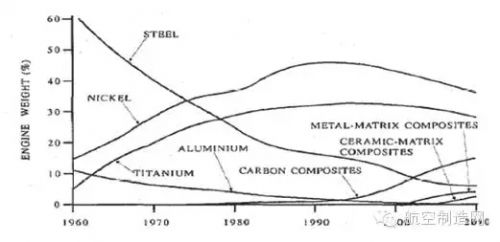

發動機的特殊結構組成及工作原理對葉片的性能提出了很高的要求,同時發動機內溫度、氣流和壓力影響著葉片使用情況。航空發動機主要分民用和軍用兩種。如圖4為普惠公司民用渦輪發動機主要構件圖,圖5為軍用發動機的工作原理示意圖,圖6為飛機渦輪發動機內的溫度、氣流速度和壓力分布圖,圖7為羅爾斯-羅伊斯噴氣發動機內溫度和材料分布圖,圖8為航空發動機用不同材料用量的發展變化情況圖。

圖 4 普惠公司民用渦輪發動機主要構件

圖 5 EJ200軍用飛機渦輪發動機的工作原理

圖 6 商用渦輪發動機內的溫度、氣流速度和壓力分布

圖 7 羅爾斯-羅伊斯噴氣發動機內溫度和材料分布

圖 8 航空發動機用不同材料用量的變化情況

2.1葉片材料

變形高溫合金發展有50多年的歷史,國內飛機發動機葉片常用變形高溫合金如表1所示。高溫合金中隨著鋁、鈦和鎢、鉬含量增加,材料性能持續提高,但熱加工性能下降;加入昂貴的合金元素鈷之后,可以改善材料的綜合性能和提高高溫組織的穩定性。如圖9為鉻鎳變形高溫合金葉片。

表1 國內飛機葉片用高溫合金牌號及其工作溫度

圖 9 鉻鎳變形高溫合金葉片

2.2制造技術

圖 9 鉻鎳變形高溫合金葉片

變形高溫合金葉片的生產是將熱軋棒經過模鍛或輥壓成形的。模鍛葉片主要工藝如下:

1)鐓鍛榫頭部位;

2)換模具,模鍛葉身,通常分粗鍛、精鍛兩道工序。模鍛時,一般要在模腔內壁噴涂硫化鉬,減少模具與材料接觸面阻力,以利于金屬變形流動;

3)精鍛件,機加工成成品;

4)成品零件消應力退火處理;

5)表面拋光處理。分電解拋光、機械拋光兩種。

常見問題:

1)鋼錠頭部切頭余量不足,中心亮條缺陷貫穿整個葉片;

2)GH4049合金模鍛易出現鍛造裂紋;

3)葉片電解拋光中,發生電解損傷,形成晶界腐蝕;

4)GH4220合金生產的葉片,在試車中容易發生“掉晶”現象;這是在熱應力反復作用下,導致晶粒松動,直至剝落。

葉片是航空發動機關鍵零件它的制造量占整機制造量的三分之一左右。航空發動機葉片屬于薄壁易變形零件。如何控制其變形并高效、高質量地加工是目前葉片制造行業研究的重要課題之一。隨著數控機床的出現,葉片制造工藝發生重大變化,采用精密數控加工技術加工的葉片精度高,制造周期短,國內一般6~12個月(半精加工);國外一般3~6個月(無余量加工)。

圖 10 精密數控加工技術加工葉片

3.1葉片材料

半個多世紀來,鑄造渦輪葉片的承溫能力從1940s年代的750℃左右提高到1990s年代的1700℃左右,應該說,這一巨大成就是葉片合金、鑄造工藝、葉片設計和加工以及表面涂層各方面共同發展所作出的共同貢獻。葉片用鑄造高溫合金如表2所示,圖11為鑄造高溫合金葉片。北京航空材料研究所、鋼鐵研究總院、沈陽金屬所是鑄造高溫合金的研制單位。

表2 國內葉片用鑄造高溫合金牌號及使用溫度

圖 11 鑄造高溫合金葉片

2005年,國內在一些新材料(如定向凝固高溫合金、單晶高溫合金、金屬間化合物基高溫合金等)的研制和應用上,也逐步跟上了世界先進水平的步伐。但是與之相關的材料性能數據較為缺乏,給材料應用、航空發動機選材與設計帶來極大的困難。

圖 11 鑄造高溫合金葉片

3.2制造技術

研制新型航空發動機是鑄造高溫合金發展的強大動力,而熔鑄工藝的不斷進步則是鑄造高溫臺金發展的堅強后盾,圖12為葉片熔鑄加工過程。回顧過去的半個世紀,對于高溫合金發展起著重要作用的熔鑄工藝的革新有許多,而其中三個事件最為重要:真空熔煉技術的發明、熔模鑄造工藝的發展和定向凝固技術的崛起。

圖 12 葉片熔鑄加工

圖 13 真空感應熔煉

圖 14 熔模鑄造渦輪葉片

圖 15 定向凝固加工葉片計算層示意圖

圖 16 葉片晶粒結構不同灰度級顯示

4.超塑性成形鈦合金葉片

4.1葉片材料

目前,Ti6Al4V和Ti6Al2Sn4Zr2Mo及其他鈦合金,是超塑性成形葉片等最為常用的鈦合金。飛機發動機葉片等旋轉件用鈦合金及其特點如表3所示;羅爾斯-羅伊斯Trent900用鈦合金葉片如圖17、18所示。

表3 葉片等旋轉件用鈦合金及其特點

圖 17 羅爾斯-羅伊斯Trent900鈦合金葉片

圖 18 羅爾斯-羅伊斯Trent900鈦合金葉片

對于CO2排放及全球石油資源枯竭的擔心,促使人們提高飛機效率、降低飛機重量。盡管復合材料的應用有增長趨勢,卻有制造費用高、不能回收、高溫性能較差等不足。鈦合金仍將是飛機發動機葉片等超塑性成形部件的主要材料。圖19為鈦合金GEnx-2B入口導向葉片。

圖 17 羅爾斯-羅伊斯Trent900鈦合金葉片

圖 18 羅爾斯-羅伊斯Trent900鈦合金葉片

圖 19 GEnx-2B入口導向葉片

4.2制造技術

早在1970s,鈦合金超塑性成形技術就在美國軍用飛機和歐洲協和飛機中得到了應用。在隨后的十年中,又開發了軍用飛機骨架和發動機用新型超塑性鈦合金和鋁合金。在軍用飛機及先進的民用渦扇發動機葉片等,均用超塑性成形技術制造(如圖20),并采用擴散連接組裝。

圖 20 超塑性成形技術制造發動機葉片

5.1 碳纖維/鈦合金復合材料葉片

美國通用公司生產的GE90-115B發動機,葉身是碳纖維聚合物材料,葉片邊緣是鈦合金材料,共有渦扇葉片22片,單重30~50磅,總重2000磅。能夠提供最好的推重比,是目前最大的飛機噴氣發動機葉片,用于波音777飛機,2010年9月在美國紐約現代藝術館展出。

圖 21 美國通用公司生產的GE90-115B發動機渦扇葉片

盡管高溫合金用于飛機發動機葉片已經50多年了,這些材料有優異的機械性能,材料研究人員,仍然在改進其性能,使設計工程師能夠發展研制可在更高溫度下工作的、效率更高的噴氣發動機。不過,一種新型的金屬間化合物材料正在浮現,它有可能徹底替代高溫合金。

圖 22 金屬件化合物的規則重復的圖案

圖 23 NB-Si系化合物

圖 24 鋁化鈦金屬間化合物葉片

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號