● 產品名稱:CuSn銅錫合金粉

● 牌號:CuSn10

● 用途:主要用于金剛石工具、地質鉆頭、機床導軌軟帶、密封件、摩擦材料等。

1、引言

為了解決金剛石砂輪磨粒把持強度不高,磨削過程容易過早脫落而導致砂輪整體失效的問題,日本學者Chattopadhyay等采用高溫釬焊技術開發出了新型超硬磨粒單層釬焊砂輪,其鋒利的表面形貌和優異的加工性能征服了磨削界,被業內專家稱為磨具行業一項具有革命意義的創造發明。

該技術主要是通過在釬料中添加Ti、Cr、Mo等活性金屬元素,利用釬焊過程中活性元素向金剛石表面擴散并在金剛石界面處生成碳化物而實現磨粒的化學冶金結合,大大提高了其把持強度和出刃高度,有效增大了金剛石的利用率和容屑空間。目前,國內南京航空航天大學的徐鴻鈞團隊、華僑大學的徐西鵬團隊、廣東工業大學的王成勇團隊等在金剛石釬焊工藝改進、釬焊性能及釬焊機理研究等方面開展了一系列卓有成效的工作。

一般來說,金剛石釬焊用的活性釬料主要是以氣霧化粉末和金屬箔片為主叫。如Liu等利用氣霧化76.5Cu-18.5Sn-5Ti釬料粉末開展了金剛石/CBN磨粒的真空釬焊實驗,實驗結果表明銅基釬料中的活性Ti元素擇優向金剛石/CBN 界面處擴散,并生成TiC、TiN、TiB等化合物,這能有效實現磨粒的潤濕和有效釬焊;伍俏平等利用氣霧化Cu-10Sn-5Ti 釬料粉末開展了不同釬焊氣氛下金剛石的釬焊性能研究,實驗結果表明:在真空釬焊氣氛中,氣霧化銅基釬料對金剛石進行了充分潤濕和鋪展,實現了對金剛石的高強度把持,金剛石利用率高;肖冰等利用添加有Cr的Ag-Cu金屬箔片開展了金剛石的高頻感應釬焊實驗,實驗發現在一定的釬焊溫度和時間下,可實現金剛石與基體之間的較高強度把持。這兩類釬料比較而言,氣霧化粉末顆粒細小,為球形或近球形,具有較大的表面能和燒結活性,這有利于燒結致密化和縮短燒結時間。但氣霧化釬料粉末的制備成本較高,特別是細粒度活性釬料粉末市面上鮮有相關成品,通常需用企業或科研院所定制生產。而金屬箔片相對粉體釬料而言,在釬焊過程中的潤濕性有限,影響了金剛石的釬焊強度,目前在金剛石的釬焊工藝中采用的越來越少。

綜合考慮到釬焊性能和生產成本,本文利用機械球磨化工藝將低成本的Cu-Sn粉末與TiH粉末進行合金化處理以制備出活性銅基釬料。機械球磨化是指金屬或合金粉末在高能球磨機中通過粉末與磨球之間長時間激烈碰撞、擠壓和沖擊,使得粉末顆粒產生反復地的斷裂、冷焊和塑形變形,粉末組織結構不斷的細化,并增大粉末顆粒中的原子擴散,從而獲得合金化粉末的一種粉末制備技術。其對設備的要求較低,生產成本不高,作為制備新材料的一種重要工藝受到了材料界的關注和運用。本文利用機械球磨法制備出銅基釬料,并開展其與金剛石的真空釬焊實驗。利用掃描電子顯微鏡觀測了金剛石真空釬焊后的微觀形貌;利用X射線衍射儀分析了金剛石釬焊界面碳化物生成情況;利用激光拉曼光譜檢測了金剛石的石墨化程度;利用排水法和掃描電子顯微鏡檢測了釬料層的相對密度和組織形貌等,分析研究了機械球磨合金化Cu-10Sn/TiH2,料粉的釬焊性能。

2、實驗

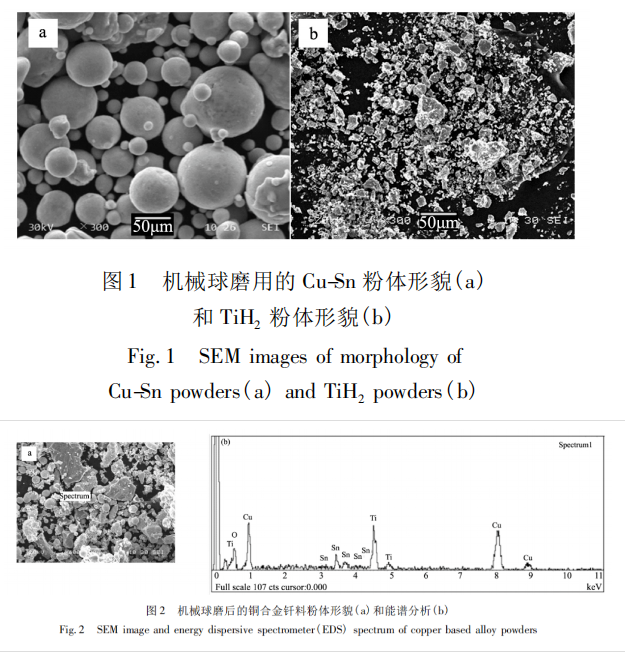

機械合金化的原材料粉末為Cu-10Sn粉末和TiH2的混合粉。其中, Cu-1OSn粉末粒度為-200目,散裝密度為4.5 g/cm3,純度>99.5%,為長沙天久金屬材料有限公司提供,如圖1a所示;TiH2粉末粒度為-300目,散裝密度為1.86 g/cm3,純度>99.1%,為北京浩運金能有限公司提供,如圖1b所示。實驗將Cu-10Sn粉末和TiH2,粉末按摩爾比1:1在行星式球磨機QM-3SP4中進行球磨,鋼球直徑為5 mm和 10 mm,球料比為20:1 ,轉速為200 轉/分鐘,球磨時間為12 h。機械球磨后對合金化粉末進行了檢測,如圖2為機械球磨合金化粉體形貌和能譜分析。從中可看到,通過機械球磨處理后,粉體被充分破碎,粒徑細小,粉體粒徑分布的均勻性也得以改善,但由于球磨過程中粉體表面能的增加,存在少量團聚現象。機械球磨合金化Cu-10Sn/TiH,料粉末真空釬焊金剛石實驗是在CSL-1300 管式真空燒結爐中進行,釬焊時爐內真空度小于0.12 Pa。

3、結果與討論

3.1金剛石釬焊形貌及其碳化物生成情況

實驗分析了釬焊溫度880~960 ℃范圍內機械球磨化Cu-0Sn/TiH,釬料粉末真空釬焊金剛石的微觀形貌,掃描電子顯微鏡圖片如圖3所示。

當釬焊溫度為880 ℃時,Cu-10Sn/TiH2,球磨化粉末有少部分顆粒沒有完全融化,在金剛石與釬料界面處存在由于沒有燒結致密引起的微觀孔隙,如圖3a所示;當釬焊溫度提高到920 ℃時,Cu-10Sn/TiH2,釬料熔化鋪展充分,沿金剛石顆粒表面蔓延爬升,并將金剛石緊密包裹,且金剛石與釬料結合界面處燒結致密,這能有效增大金剛石的把持強度;釬焊過程中金剛石顆粒晶形完整,無明顯的熱刻蝕痕跡,如圖3c所示;但當釬焊溫度為960 ℃時,金剛石表面出現了一定程度的褶狀熱刻蝕痕跡,如圖3d所示,這會金剛石的自身強度及其切削性能產生不利影響。

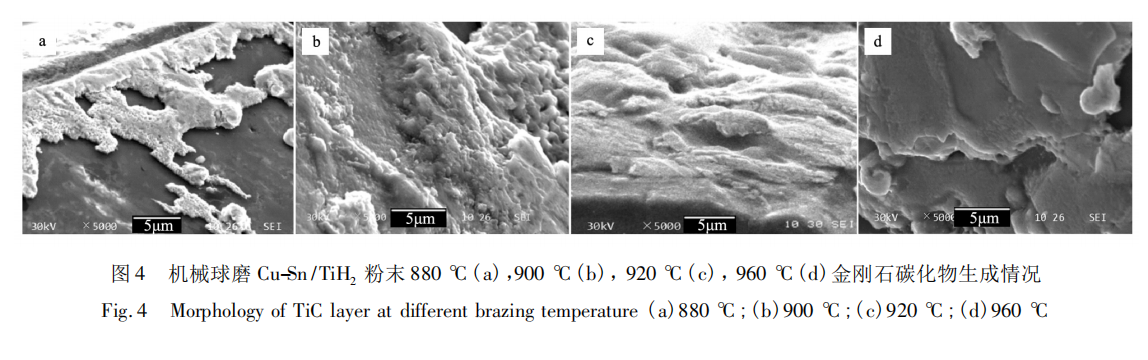

利用稀硫酸對機械球磨合金化Cu-Sn/TiH2,粉末釬焊金剛石試件進行選擇性腐蝕,銅基釬料被腐蝕去除,而金剛石及其表面碳化物難溶于酸得以保留,腐蝕后利用無水乙醇對釬焊金剛石進行超聲波清洗,干燥后利用掃描電子顯微鏡對其表面碳化物生成情況進行觀測分析。圖4為不同釬焊溫度下金剛石表面碳化物生成情況。從中可看出,當釬焊溫度為880 ℃時,金剛石表面生成了一層較薄且不連續的碳化物層,如圖4a所示。這是由于當釬焊溫度較低時,活性元素Ti的擴散有限,其在金剛石界面處的富集、生成TiC層較薄且不充分。當釬焊溫度為920 ℃時,金剛石表面生成了一層連續且致密的TiC層,如圖4c所示。這層碳化物層可有效促進金剛石的化學冶金結合,大大提高其把持強度。當釬焊溫度為960 ℃時,金剛石表面的碳化物增長幅度有限,且生成的脆性碳化物過多時,會引起金剛石與釬料界面處的脆性斷裂,反而影響其釬焊性能。因此,機械球磨合金化Cu-10Sn/TiH2,釬料真空釬焊金剛石的釬焊溫度應選920 ℃為宜。

3.2釬焊試件相對密度及組織形貌分析

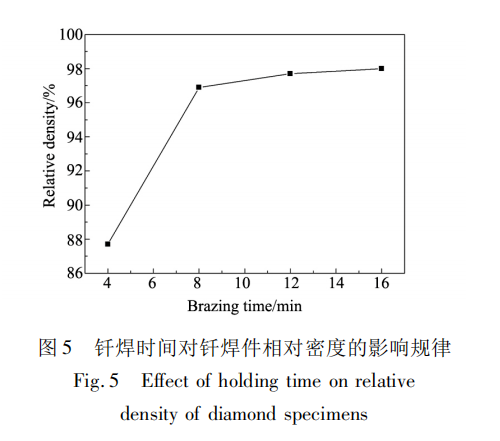

實驗利用排水法分析了釬焊溫度為920℃,不同釬焊時間(4 min,8 min,12 min,16 min)下,機械球磨化Cu-10Sn/TiH2,釬料粉末真空釬焊金剛石釬焊件相對密度。圖5為釬焊時間與釬焊件相對密度之間的關系曲線圖。從圖中可看出,當釬焊時間為4 min 時,釬焊件殘留孔隙較多,致密性有限,相對密度僅為87.7%;隨著釬焊時間的延長,元素之間的擴散增強,液相量增多,在毛細管力的作用下,釬焊件的相對密度逐漸增大,當釬焊溫度為8 min,12 min時,相對密度已分別達到了96.9%和97.6%;但當進一步增大釬焊時間時,相對密度增長幅度不大(釬焊時間16 min的相對密度為98.0% ),這表明當繼續延長釬焊時間,燒結密度的上升空間已經很小,對提高致密化的意義不大,且由于釬焊時間過長,會對金剛石的熱損傷和石墨化產生不利影響。

同時,利用掃描電子顯微鏡觀測了釬料層的組織形貌,如圖6所示。從中可看出,當釬焊時間為4 min時,釬料層存在不少的微觀孔洞,致密化有限,如圖6a所示;當釬焊時間為12 min 時,釬料層孔隙不斷減少,只存在少許的微細孔洞,致密化大大提高,如圖6c所示;但當釬焊時間進一步增大到16 min時,孔隙量的減少已不明顯,并存在晶粒增大的趨勢,這勢必影響其相關力學性能。因此,機械球磨化Cu-10Sn/TiH2釬料理想的釬焊時間為12 min。

3.3金剛石的熱損傷及磨損形態分析

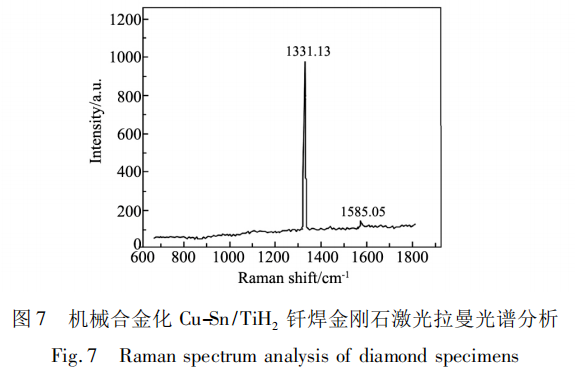

實驗采用IabRAM-910激光拉曼光譜儀分析了釬焊溫度為920 ℃,釬焊時間為12 min的金剛石的熱損傷情況,實驗結果如圖7所示。其中,在1331.13 cm-1處對應的Raman峰為金剛石特征峰,在1585.05 cm-1處對應的Raman峰為石墨特征峰。從圖7可見,金剛石的石墨化程度非常小,這主要由于在真空氣氛中,金剛石的石墨化轉變溫度較高;且釬焊過程中金剛石處于高溫下的時間較短,金剛石的熱損傷很小,金剛石仍保有良好的自身強度和切削性能。

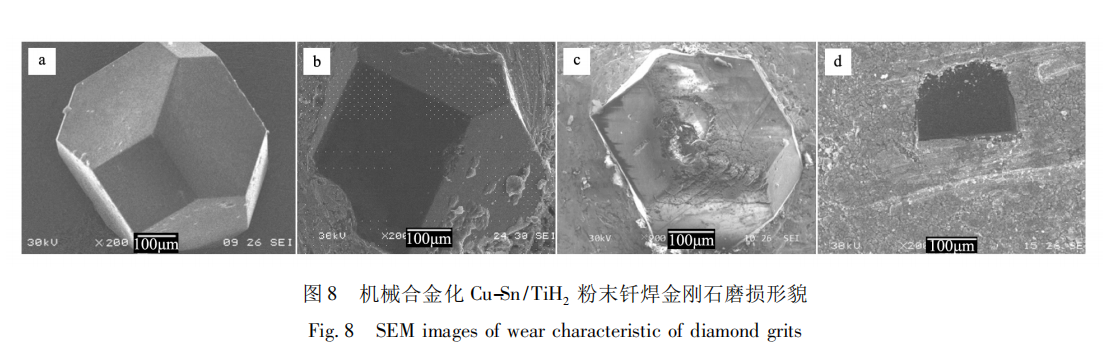

進一步利用摩擦磨損實驗考察了機械球磨合金化Cu-10Sn/TiH2,釬料真空釬焊金剛石在切削過程中的主要破損形式,如圖8所示。

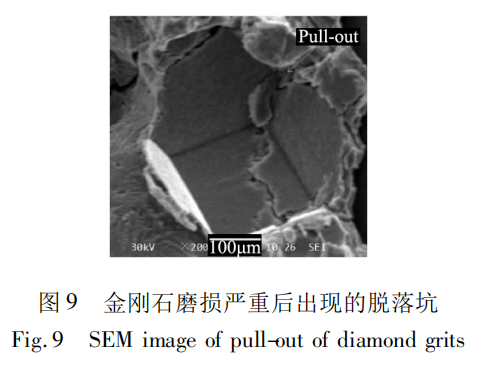

金剛石在切削過程中主要經歷了小塊破碎、大塊破碎以及磨平等正常磨損階段。這也很好論證了該機械球磨化銅基釬料能有效實現對金剛石的有效潤濕和高強度把持。但當金剛石磨損嚴重失去切削能力后,出現了少數金剛石磨粒脫落的情況,如圖9所示。但由于此時金剛石已磨損嚴重失去切削能力,其脫落不會對磨具的整體切削性能產生不利影響,且磨損嚴重的金剛石的及時脫落還會對砂輪磨粒的自銳性和保持良好的切削性能是有利的。

4、結論

(1)利用機械球磨化將低成本的CuSn粉末與TiH2粉末進行了合金化處理,制備出了粒徑細小、元素分布均勻的活性銅基釬料以用于金剛石的釬焊工藝。

(2)當釬焊溫度為920℃,保溫時間為12 min時,機械合金化Cu-Sn/TiH2,釬料釬焊的金剛石把持強度高,相對密度可達到97.6%,且金剛石熱損傷很小,具有良好切削性能。

(3)釬焊后的金剛石切削過程中主要存在小塊破碎、大塊破碎、磨平等正常磨損形式,很少出現整顆金剛石過早脫落的情況,金剛石利用率高。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號