17-4PH是典型的馬氏體沉淀硬化不銹鋼,廣泛應用于發電、核能、化工等領域。由于具有較高的強度及良好的塑性,現廣泛用作汽輪機低壓葉片的主選材料。葉片作為汽輪機設備的關鍵零部件,對機組的經濟性及安全性起著決定性的作用。葉根作為葉片與轉子的連接部分,其加工質量直接決定著葉片的使用壽命。葉根型線較復雜,尤其是樅樹型葉根,需要加工方式具有良好表面質量、加工精度和較高效率。若加工方式選擇不當,會產生較差的表面質量,降低葉片壽命,從而會使整機壽命和可靠性下降。

磨削是機械制造行業常用的生產加工工藝,磨削加工17-4PH材料時有如下特點:導熱性差;切屑粘附性強,砂輪容易堵塞;磨粒容易磨鈍,磨削表面容易燒傷;磨削比能高和表面粗糙度高,屬于難加工材料。為了深入研究磨削工藝,國內外諸多學者展開了系統研究。陳明等對磨削過程中的磨削力、磨削溫度、工件表面形貌及殘余應力分布等變化規律進行了分析研究,揭示了新型高溫合金DZ4材料的磨削燒傷機理,為尋求高效、高精度的磨削加工工藝提供了理論及試驗依據。西北工業大學的任敬心等對砂輪磨損、磨削溫度、磨削力和磨削后工件表面完整性進行了系統研究,提出采用CBN砂輪磨削鈦合金可帶來很好的磨削效果。黃新春等對GH4169磨削過程中的磨削用量對工件表面加工質量的影響規律進行了研究,研究發現,工件速度對工件表面紋路及工件表面粗糙度的影響作用較砂輪速度和磨削深度的影響作用大。黃向明等對磨削加工過程中的淬硬鋼磨削白層進行了大量研究,研究發現淬硬鋼磨削白層的產生主要由磨削表面的溫度過高導致。Rodrigo DaunMonicii等以砂輪種類和機床冷卻性能為研究對象,研究了其對淬硬鋼磨削加工性能的影響。試驗表明,以磨削力、殘余應力以及磨削比為磨削加工性能指標,則具有優異加工性能的CBN砂輪較傳統的白剛玉砂輪磨削加工性能好很多。X.Chen等通過AISI 1055的磨削試驗對磨削過程中殘余應力由壓應力轉變為拉應力的轉變溫度進行了研究,試驗結果發現,平行和垂直于磨削方向的轉變溫度都位于200℃左右,同時還發現了磨削溫度對殘余拉應力有著重要影響。

銑削加工同樣是一種被廣泛采用的生產加工工藝。銑削采用多刃刀具切削工件,具有較高的生產效率。銑削加工屬于斷續切削,由切削刃連續切入工件來完成加工。銑削加工過程中常因機械沖擊和熱沖擊作用而產生加工過程中的振動,對刀具壽命、工件表面加工質量、加工效率等產生很大影響。

Wang Xinxin等對黃銅銑削加工過程中的切削用量對表面完整性的影響進行了研究,并以工件表面粗糙度為指標對工藝參數進行了優化。Alauddin等建立了預測表面粗糙度的回歸模型,并通過立銑刀對Inconel718進行了加工試驗,研究發現,每齒進給量對表面粗糙度的影響較切削速度對表面粗糙度的影響更大,該研究為銑削Inconel718的參數選擇優化有著重要意義。尉淵等通過涂層硬質合金刀具對GH4169進行銑削試驗,并結合最小二乘法對試驗數據進行回歸分析處理,獲得了表面粗糙度經驗模型公式。T.Kitagawa等通過高速銑削對Inconel718進行切削試驗,結果發現,表面粗糙度的數值大小與刀具磨損的程度成正比。

磨削及銑削都具備優良的加工質量,目前仍需深入進行17-4PH材料的銑削、磨削加工表面形貌、塑性變形影響層以及殘余應力等特性研究。為此,本文通過對比分析兩種加工方式下葉根表面形貌、塑性變形影響層以及表面殘余應力等特性,為高強度汽輪機葉片葉根優質高效加工提供了依據。

1試驗過程及分析

(1)試驗材料及方法

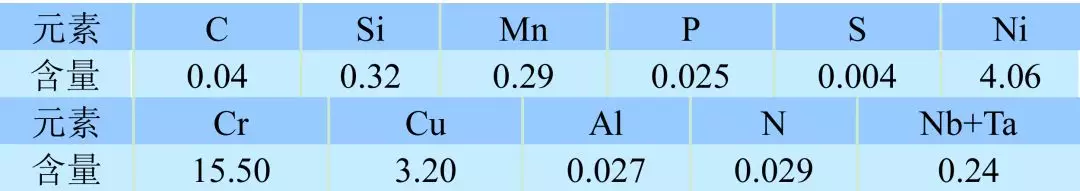

試驗中,磨削及銑削葉根的宏觀形貌采用Stemi 2000-C體視顯微鏡觀察,微觀形貌采用SUPRATM 55掃描電子顯微鏡觀察,其金相組織采用Axiovert 40 MAT光學顯微鏡觀察,表面殘余應力采用PROTO公司X射線應力分析儀測量,運用電解腐蝕逐層去除法測量深度方向的殘余應力,腐蝕液為飽和NaCl溶液。葉根材料為17-4PH材料,其化學成分見表1。

表1 17-4PH鋼的化學成分分析結果(wt%)

(2)表面形貌

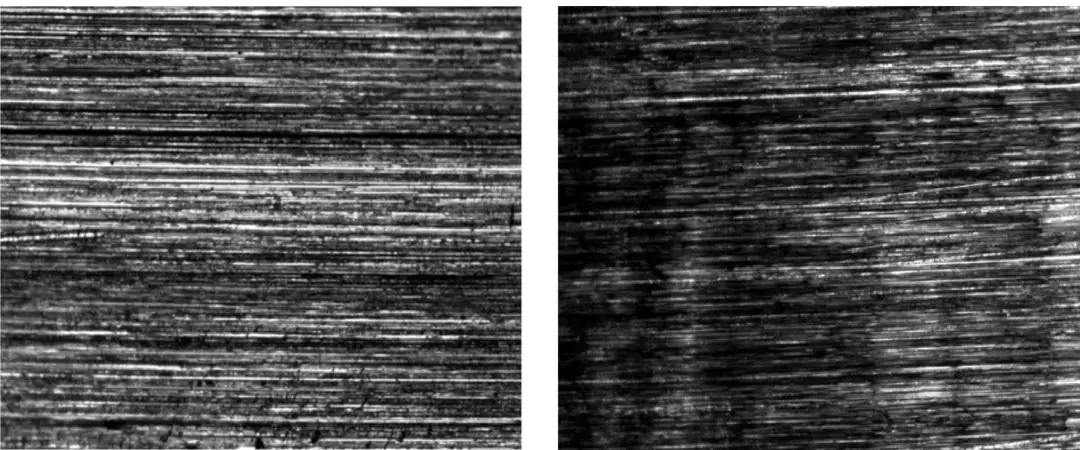

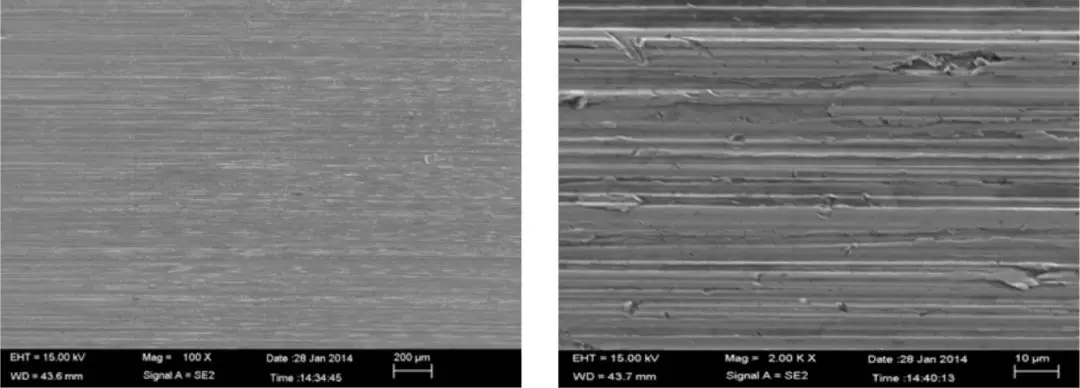

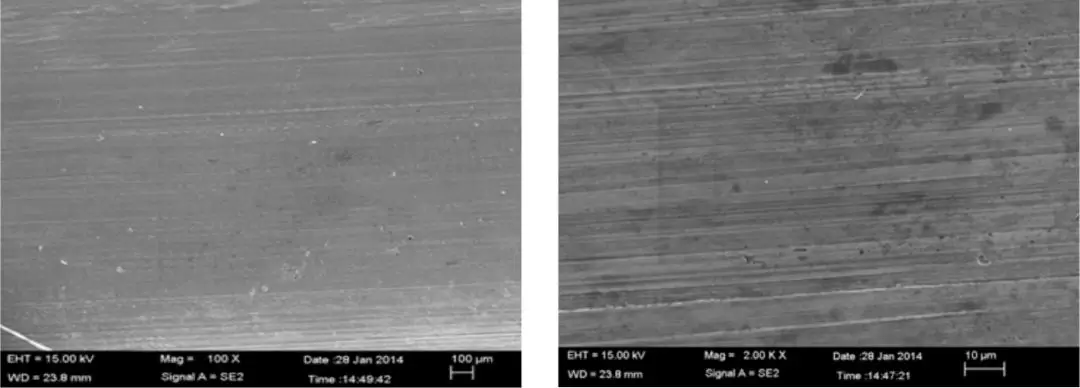

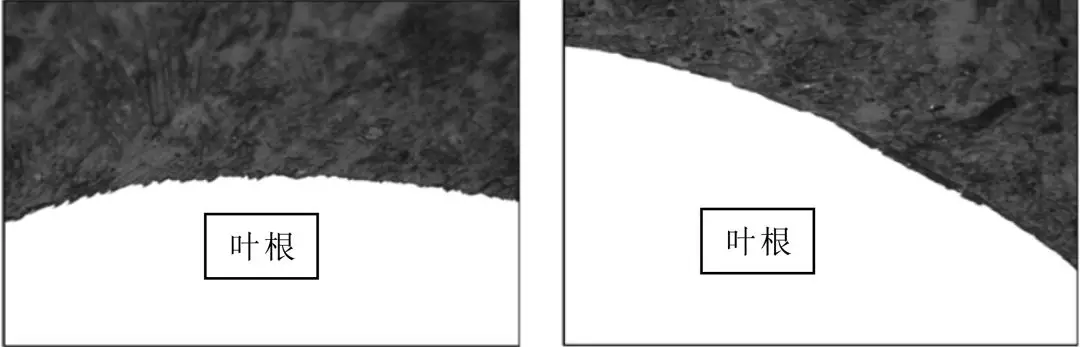

通過體式顯微鏡觀察到的葉根加工表面形貌如圖1所示。由電子掃描顯微鏡觀察的磨削、銑削葉根表面形貌如圖2所示。

(a)磨削 (b)銑削

圖1 加工表面宏觀形貌(×10)

(a)磨削 (×100) (b)磨削 (×2000)

(c)銑削 (×100) (d)銑削 (×2000)

圖2 加工表面微觀形貌

由圖1可知磨削、銑削兩種加工方式的葉根表面宏觀上都比較平滑,加工質量都較好,不存在宏觀加工缺陷。從圖2可知,當放大倍數較大時,加工痕跡明顯,加工方向表面連貫性不好,局部存在微坑、折疊等現象,磨削加工葉根表面的完整性較差。但是,銑削加工葉根表面在相同放大倍數下的連貫性較好,微觀表面較平整。

將不同加工方式的葉根解剖后鑲嵌,在未腐蝕情況下觀察加工表面截面的微觀形貌,結果如圖3所示,其中白色部分為未腐蝕葉根截面。從圖3可發現與表面觀察相近的結果,微觀下磨削加工截面存在毛刺及凹坑,銑削加工截面較平滑。

(a)磨削 (b)銑削

圖3 表面截面微觀形貌(×200)

(3)表面截面微觀組織

不同加工方式的截面微觀組織見圖4。由圖可知,葉根芯部組織為17-4PH正常的板條馬氏體組織,靠近加工表面存在組織變化,晶粒存在不同程度的細化。對于磨削加工面,腐蝕后靠近表面的試樣顏色變深,但近表面的板束依然可見。對于銑削加工表面,從芯部至表面晶粒細化明顯,存在明顯的影響層,影響層顏色較深,板束形態不太明顯,影響層厚度大于磨削表面影響厚度。

(a)磨削 (b)銑削

圖4 葉根齒端面金相組織(×100)

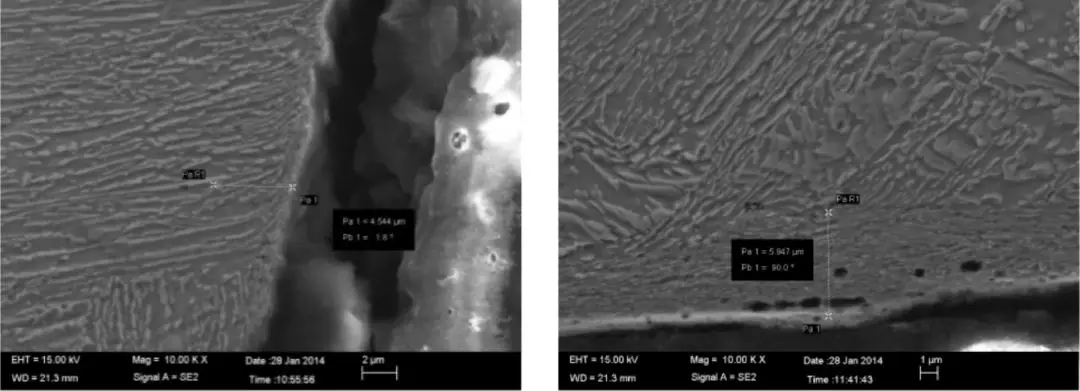

磨削及銑削加工都伴隨著塑性變形。在掃描顯微鏡下觀察加工表面截面的金相試樣,其微觀形貌如圖5所示。從圖5可知,磨削表面塑性變形層包含次表面晶粒變形層與表面劇烈塑性變形層;在次表面,馬氏體板束依然存在,但產生彎曲變形,厚度為5μm左右;表面存在不超過1μm的劇烈塑性變形層,層內原基體板條束產生碎化,產生方向性平行組織;銑削表面塑性變形層形態與磨削類似,但劇烈塑性層厚度最大約為6μm,內部板束不明顯,晶粒十分細小,局部存在微小孔洞。

(a) 磨削 (b) 銑削

圖5 葉根齒端面微觀形貌(×10000)

(4)表面殘余應力

作為表面完整性重要考核指標的殘余應力,在受力或者高溫下可能發生松弛行為,會影響零部件的尺寸穩定性。作為疲勞強度中的平均應力,殘余應力直接影響零部件的使用壽命。因此,研究磨削及銑削后試樣表面殘余應力及分布對工藝評價及產品質量控制具有十分重要的意義。

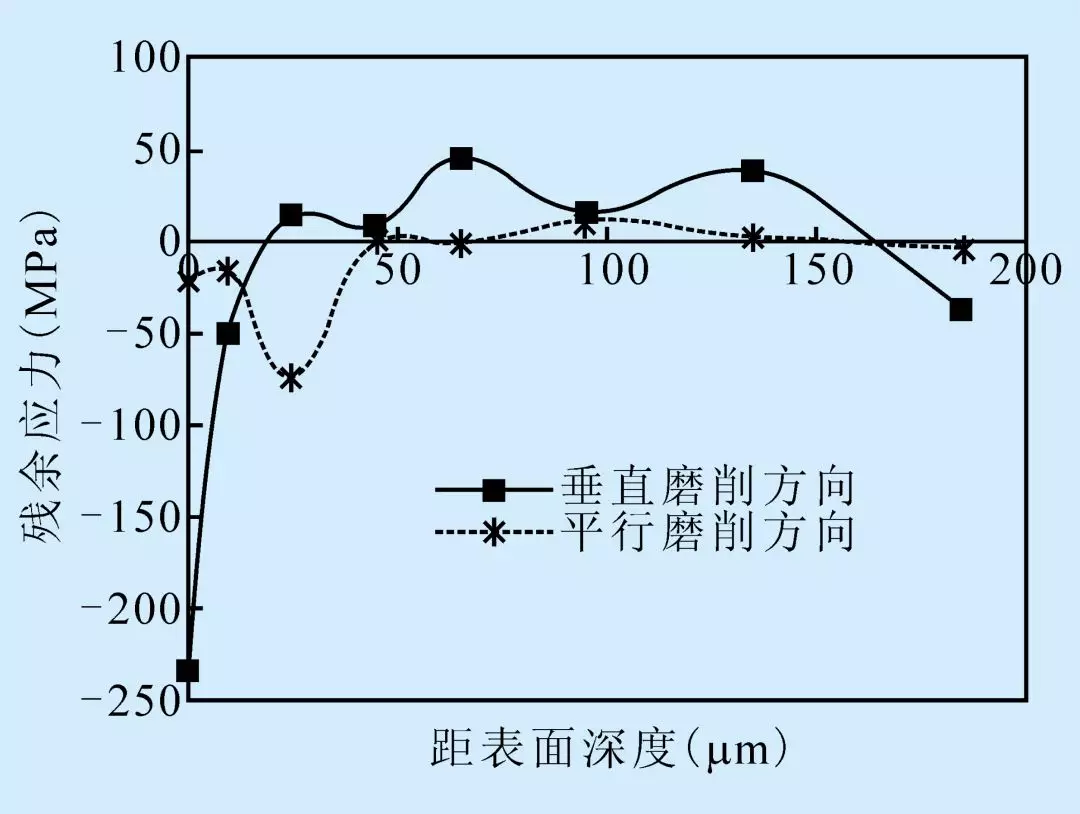

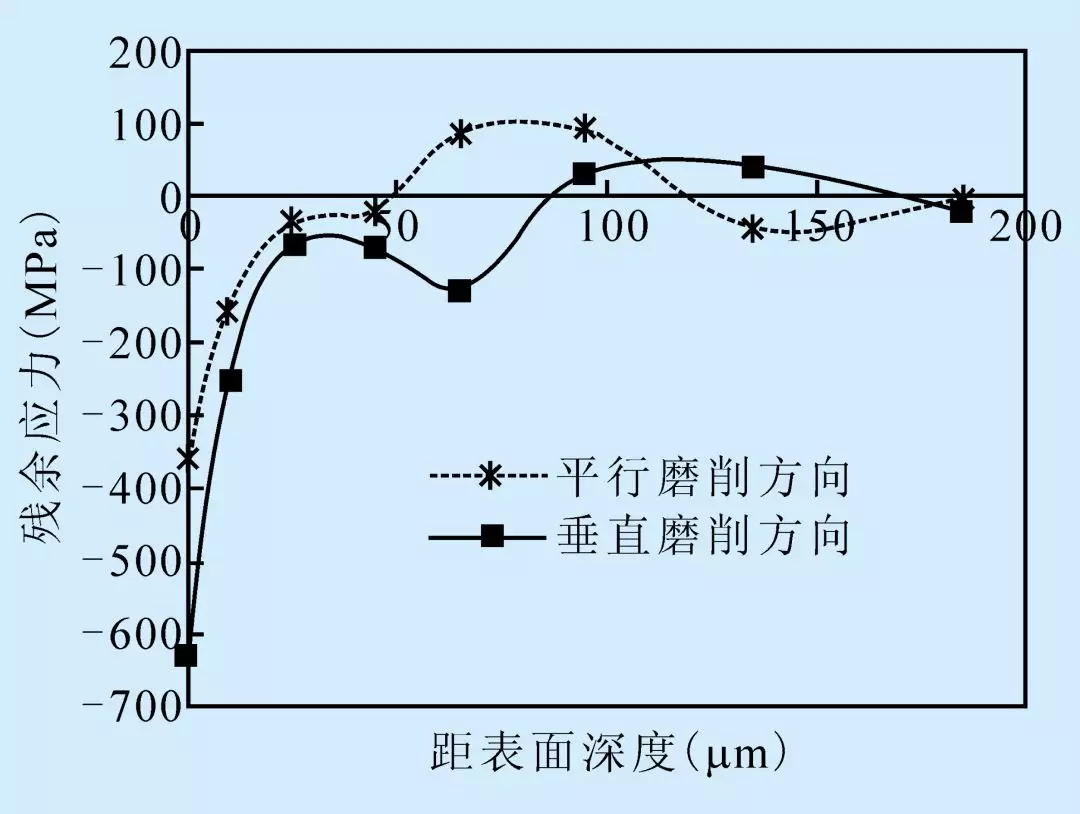

對磨削及銑削的葉根表面殘余應力采用X射線法進行測量,測量殘余應力沿層深的分布,測量結果如圖6所示。從圖6可知,對于磨削加工表面,垂直磨削方向及平行磨削方向的殘余應力沿層深分布差別較大。垂直磨削方向的表面殘余應力為-234.42MPa,并隨著深度增加殘余壓應力數值急劇減少,在深度20μm左右轉變為拉應力;在平行磨削方向,表面殘余應力壓應力數值較小,在深度25μm左右壓應力為-76.36 MPa;當深度超過50μm時,殘余應力幾乎接近為0MPa;對于銑削加工表面,垂直銑削方向和平行銑削方向的殘余應力沿層深分布趨勢類似,表面殘余壓應力的最大值分別為-632.84MPa及-359.44MPa。殘余壓應力數值隨著深度的增加而減少,垂直銑削方向在90μm左右轉為殘余拉應力,平行銑削方向在50μm左右轉為殘余拉應力。

(a)磨削

(b)銑削

圖6 表面殘余應力沿層深分布

小結

(1)磨削、銑削加工葉根表面宏觀上都比較平滑,微觀下磨削加工較銑削加工痕跡更明顯,存在明顯的毛刺及凹坑。

(2)兩種加工方式下的微觀組織都存在晶粒細化的影響層,表面都存在劇烈塑性變形層,且銑削加工變形層深大于磨削加工變形層深。

(3)在磨削、銑削的平行加工、垂直加工方向,表面殘余應力都為壓應力,垂直方向殘余應力數值都大于平行方向殘余應力數值,銑削加工表面壓應力深度大于磨削加工。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號