凸輪作為發動機調節器的核心部件,其加工質量的好壞直接影響整個產品的性能。凸輪加工的難點主要是:①零件精度要求高。熱處理后零件易變形,凸輪型面、螺紋精度難以保證。②熱處理后凸輪型面硬度高,對加工工藝方法和刀具的選擇以及加工參數設置顯得尤為重要。③由于凸輪型面部位需要進行熱處理,而其余表面不進行熱處理,工藝方法復雜。

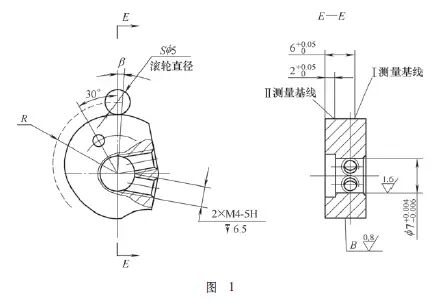

以圖1 所示零件為例,要求凸輪表面B 滲氮, 硬度≥700H V; 在β =0° ~ 4 ° 及α =0°~126°范圍內,保證極徑R的加工精度為±0.02mm,并且要求凸輪在α =4° ~96°范圍內Ⅱ 段測量基線參數與Ⅰ段測量基線參數差值為-0.005~+0.003mm, 表面粗糙度值Ra=0.8mm。下面探討此零件的制造加工技術。

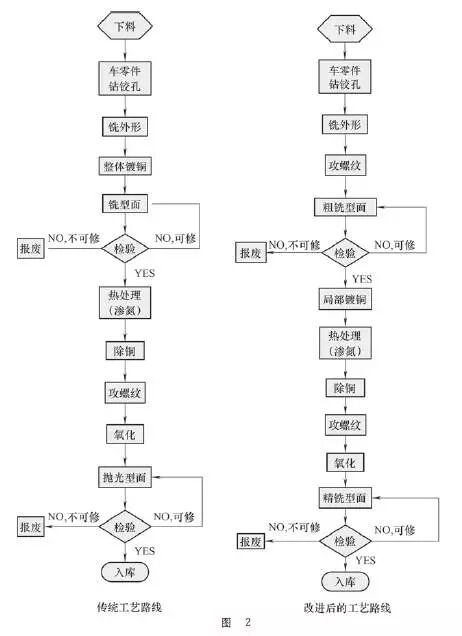

傳統工藝路線及改進后的工藝路線如圖2所示。

按傳統工藝路線進行凸輪的加工存在以下問題:①加工螺紋2×M4-5H使用的絲錐容易折斷。② 凸輪型面受熱處理后變形、鍍銅后,定位面銅層不均勻,除銅后基準發生變化、手工拋光加工精度難控制等因素的影響,導致凸輪型面尺寸超差。

(2)改進后的凸輪加工方案:為了避免熱處理后絲錐加工小螺紋容易折斷的問題,零件中螺紋2×M4-5H熱處理前采用圖 1 頭攻絲錐加工,熱處理后通過頭攻、二攻絲錐分工步攻螺紋,保證螺紋尺寸, 同時有效避免絲錐折斷。經過與多家刀具廠商銷售、技術人員進行交流,最終找到了合適的銑刀(山高刀具公司的160050-MEGA-64),可加工熱處理后的凸輪型面,解決了熱處理變形和手工拋光精度難保證的問題。同時,為了保證凸輪型面加工與測量基準相統一,滲氮保護(鍍銅)過程中使用G01-1過氯乙烯防潮清漆對零件進行局部保護的方式,即凸輪型面不鍍銅,其余表面鍍銅。熱處理滲氮后凸輪型面有滲氮層,其余表面無滲氮層。

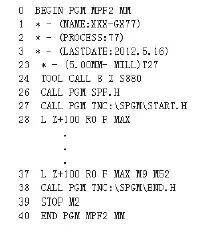

3. 凸輪型面加工幾何模型的建立及編程

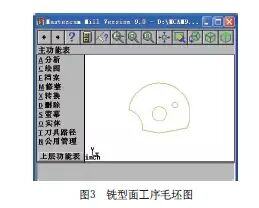

凸輪加工幾何模型的建立及編程可借助多種軟件(CAXA、UG、Mastercam等)進行,本文以Mastercam軟件為例進行介紹。

(1)應用Mastercam軟件根據工藝路線及加工定位情況繪制銑型面工序毛坯圖(見圖3)。

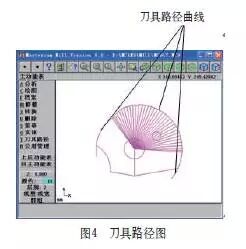

(5)外形銑削參數設置。在圖6中“補正位置電腦”選擇關,“曲線打成線段誤差值”設置為0.000 1,勾選“程式過濾”選項。點擊“程式過濾”,彈出如圖7所示對話框,并將“誤差值”設置為0.000 1。通過以上設置,改善了加工表面的質量,減小了編程誤差。

凸輪型面的加工有兩種方法。第一種方法是應用立式加工中心進行銑削加工。零件加工中采用常見的兩孔一面定位,且主定位銷與主定位孔(φ 7mm孔)之間的間隙應<0.01mm。熱處理前凸輪型面銑削留余量0.07mm,切削深度為0.1mm,走刀速度為200mm/mi n,機床主軸轉速為2 000r/min。精加工過程中均分兩層留0.005mm余量加工后,整刀不留余量切削兩遍,走刀速度為180mm/min,機床主軸轉速為1 800r/min。要注意的是:

①熱處理前、后定位和定向面及壓緊方式應一致,以此減小定位誤差。

②在整個精加工過程中不能采用液體進行冷卻刀具,需采用風冷卻。鑒于工廠在制凸輪的加工精度和表面粗糙度要求,此加工方法完全能夠滿足要求,故工廠目前凸輪的加工都采用此方法。第二種方法是進行磨削加工。若凸輪型面精度和表面粗糙度要求更高,可進行磨削加工。需要配置有非圓磨削功能的高精度磨床、專用金剛石砂輪(磨頭)及砂輪修正器等。受工廠加工條件限制, 此方法作為延伸的加工技術,有待驗證。若可行,可將其應用于高精度三維凸輪的加工。

5. 凸輪型面的測量

凸輪型面的測量借助具有掃描功能的三坐標測量機(如蔡司公司的CONTURA G27106 RDS),配置有專用軟件calypso。具體步驟如下:

(1)首先將Ⅰ、Ⅱ段凸輪型面數據的極坐標點數據分別在電子表Excel中轉換成帶矢量的空間直角坐標點數據(x,y,z,u,v,w),具體轉換公式如下:

x=cos(radians(極角))×極徑

y= sin(radians(極角))×極徑

z=Ⅰ段為-6.025、Ⅱ段為-2.025

u=cos(radians(極角))

v= sin(radians(極角))

w=0

(2)分別將兩段數據另保存為文本文件(.t x t), 打開測量軟件,將文本文件導入后便生成凸輪型面測量曲線。

(3)選擇的測量基準與加工基準一致,避免基準不統一造成測量結果不能真實反映凸輪型面的實際情況。

(4)自動掃描測量凸輪型面。

6. 結語

本文所述高精度凸輪零件加工方法可以推廣應用到多數復雜型面零件(如定子、凸輪等)的加工。工廠已經采用該工藝方法加工了多項零件,極大提高了產品的加工合格率。

作者:貴州紅林機械有限公司 白成龍 劉榮萍

原文刊發于:《金屬加工(冷加工)》2015年第1期44頁,金屬加工版權所有。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號