在精密制造領域,金剛石砂輪被譽為“硬脆材料加工的神器”,其性能直接影響加工效率、表面質量和生產成本。然而,面對種類繁多的金剛石砂輪(如樹脂、金屬、陶瓷結合劑等),許多從業者常陷入“選擇困難”:如何避免砂輪過早磨損?如何平衡加工精度與效率?不同材料和工藝究竟適配哪種砂輪?

本文將從材料特性、加工目標、設備條件三大核心維度出發,為您梳理一套科學的選擇邏輯,助您精準匹配“對的砂輪”,實現高效、高質、低成本的加工目標!以下是具體的選擇步驟和要點:

1. 明確加工材料特性

材料類型:

硬質合金(如鎢鋼):優先選擇金屬結合劑或樹脂結合劑砂輪。

陶瓷/玻璃:適合陶瓷結合劑或樹脂結合劑(高精度需求)。

石材/混凝土:金屬結合劑+高濃度金剛石(耐磨性要求高)。

半導體材料(如硅、碳化硅):超細粒度樹脂或陶瓷結合劑砂輪。

材料硬度與脆性:

高硬脆材料(如藍寶石)需選擇鋒利度高的砂輪(如電鍍或樹脂結合劑)。

韌性材料(如硬質合金)需兼顧自銳性與耐磨性(金屬結合劑中濃度)。

2. 確定加工階段和目標

粗加工:

目標:快速去除材料,效率優先。

選擇:金屬結合劑(高濃度、粗粒度)、大顆粒金剛石(如40/50目)。

半精加工:

目標:兼顧效率與表面質量。

選擇:樹脂或陶瓷結合劑(中濃度、80/100~200/230粒度)。

精加工/拋光:

目標:高精度、低粗糙度。

選擇:樹脂結合劑(細粒度如230/270以細)、低濃度(25%~50%)。

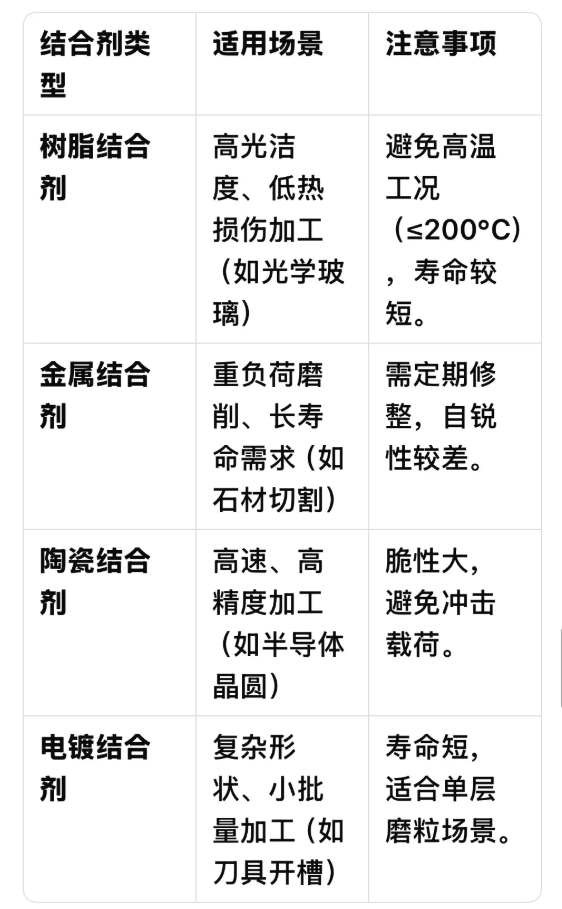

3. 選擇結合劑類型

4. 確定金剛石濃度與粒度

濃度選擇:

低濃度(25%~50%):精加工、高光潔度。

中濃度(75%~100%):通用加工(平衡效率與壽命)。

高濃度(150%+):重負荷磨削(如石材、混凝土切割)。

粒度選擇:

粗粒度(20/30~60/80):粗加工,快速去除材料。

中粒度(80/100~200/230):半精加工,兼顧效率與表面質量。

細粒度(230/270以細):精加工、拋光,實現鏡面效果。

5. 匹配砂輪結構與形狀

平形砂輪(1A1):通用平面/外圓磨削。

杯形/碗形砂輪(6A2/11V9):刀具刃磨或曲面加工。

碟形砂輪(12A2):切割、開槽。

異形砂輪:定制特殊輪廓(如齒輪、螺紋加工)。

6. 考慮設備與工藝參數

機床轉速:

高速機床(如CNC工具磨床)需選擇陶瓷結合劑或電鍍砂輪。

低速設備(如普通磨床)可選金屬或樹脂結合劑。

冷卻條件:

干磨:優先樹脂結合劑(散熱要求低)。

濕磨:金屬/陶瓷結合劑(避免磨削燒傷)。

7. 經濟性平衡

砂輪壽命:金屬結合劑壽命長但成本高,樹脂結合劑性價比高但需頻繁更換。

加工批量:

小批量/復雜形狀:電鍍砂輪(成本低,無需修整)。

大批量生產:燒結金屬或陶瓷砂輪(長期使用更經濟)。

關鍵總結

1. 材料決定結合劑:硬脆材料選樹脂/陶瓷,韌性材料選金屬。

2. 加工階段定粒度:粗→中→細粒度逐步過渡。

3. 形狀匹配任務:平面用平形,曲面用杯形,切割用碟形。

4. 設備限制不可忽視:高速選陶瓷,低速選樹脂/金屬。

5. 試磨驗證:新砂輪建議先試磨,調整參數(如進給量、轉速)。

實際案例:

加工硬質合金刀具:

粗磨:金屬結合劑(150%濃度,46/54粒度)。

精磨:樹脂結合劑(100%濃度,120/140粒度)。

切割花崗巖:金屬結合劑碟形砂輪(高濃度,20/30粒度)。

通過以上步驟,可系統化選擇最適合的金剛石砂輪,提升加工效率和質量!

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號