軟橡膠除具有一般非金屬材料所共有的強度低(σb=19.6~24.5MPa)、導熱性差[熱導率k=0.2W/(m·k)],分別為一般鋼材的1/27和1/350的特性外,其重要性能特點是在-50~150℃內具有良好的彈性、柔順性和復原性。軟橡膠的彈性模量極小,為1.9~3.9MPa,是鋼材的1/50 000。它還有良好的延伸率(δ =500%~700%),是鋼材的30倍左右。

要在以上性能的材料上切削加工各種螺紋,是極為困難的。如果采用砂輪來磨削加工,卻是十分容易的事,而且加工效率高。磨削加工出的螺紋無毛刺飛邊,牙型表面粗糙度值也低。磨削時,可在車床上安裝一個可調螺旋角的電動或風動磨頭來磨削,也可在螺紋磨床或鏟齒車床上進行磨削。

1. 在車床上磨削軟橡膠螺紋的準備工作

(1)磨頭。在車床上磨削螺紋,需要在車床刀架上安裝一個可任意調整螺旋角的車床附加磨頭。在螺紋精度較低的情況下,可制作一個夾具安裝風動磨頭來代替。磨頭砂輪速度vc=15~20m/s。采用磨料為白剛玉、陶瓷結合劑,硬度為中軟,粒度為60~80號,直徑為80mm左右的碟形砂輪。磨頭在車床上安裝好后,按照螺紋牙型形狀要求,采用金剛石筆或金剛石復合片將砂輪形狀修整好。砂輪工作形狀應與螺紋法向槽形形狀相符。

(2)計算掛輪。螺紋的導程在車床銘牌上有的,可以直接扳動進刀箱手柄獲得。當在車床銘牌上沒有時,就需計算和加工新的掛輪。一般用最簡便的速比計算方法,先在車床上選用近似的螺距(導程)P實,工件螺距(導程)P工,按速比i=P工/P實算出,查機械工業出版社出版的《金屬切削工人手冊》或上海科學技術出版社出版的《金屬切削手冊》中的速比掛輪表,即可獲得相應掛輪齒數,作出新的掛輪。

(3)車床主軸減速措施。當所加工的工件直徑大于150mm、螺紋導程大于300mm時,車床主軸的最低轉速也高,車床主軸必須減速,否則影響磨出螺紋的質量,增加操作人員的緊張情緒及在反車時損壞車床零件。減速的方法有:改變主、被動皮帶輪直徑;在車床電機與主軸箱之間增加減速裝置(如齒輪減速箱、渦輪減速箱和動力頭等),使主軸轉速降至5r/min以下。

(4)分頭方法。對于小的螺紋導程,可用小拖板或小拖板與大絲杠結合分頭;較大的螺紋螺距和較多的頭數時,最好采用分度盤(挑多頭螺紋用的齒輪式或孔板插銷式)分頭。

(5)磨削時,采用水作磨削液,以冷卻潤滑,這樣不僅消除了粉塵,而且操作者也聞不到橡膠的氣味。

2. 加工實例

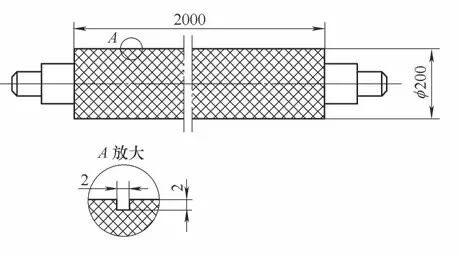

(1)加工大導程螺紋膠輥。它是一化工廠用的大型、大導程、多頭螺紋膠輥,如圖1所示。此膠輥的螺距為64mm,頭數正、反各20,其螺紋導程為1 280mm,螺旋角為63.8°。加工螺紋時,采用風動砂輪做磨頭,做一個可左右扳大螺旋角的夾具,將風動磨頭安裝在夾具中,再安裝在車床方刀臺上。采用動力頭減速,使C630車床主軸最低轉速從14r/min減到2r/min。安裝好掛輪和螺紋分頭用的齒輪分度盤,將工件安裝在車床兩頂尖上,一次走刀磨好一條螺旋槽。磨好一個方向20條螺旋槽后,將砂輪反向扳好螺旋角,再將另一方向的20條螺旋槽依次磨好。

圖 1

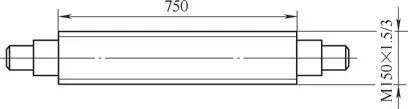

(3)加工小螺距多頭螺紋膠輥。該膠輥螺距為0.5mm,螺紋為三個頭的60°三角螺紋,如圖3所示。加工時,先在外圓磨上磨好外徑,再在車床上分三次走刀將螺紋磨出。

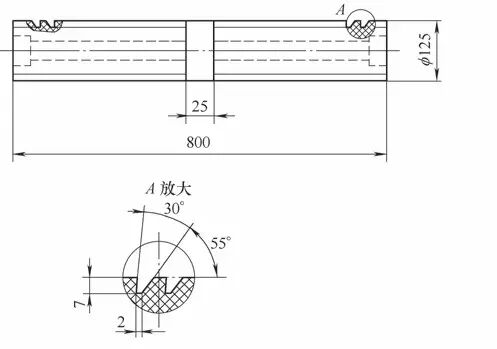

圖 2

圖 3

原文刊發于:《金屬加工(冷加工)》2015年第22期,第39-40頁

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號