摘要 摘要 為了研究工程陶瓷平面磨削中金剛石砂輪的磨粒磨損規(guī)律,制備圓錐形單顆粒金剛石磨具模擬實(shí)際磨粒切削刃。以金剛石磨粒的尖端弧半徑表征半徑磨粒切削刃鋒利程度與磨削能力,并用圓弧半徑的...

摘要 為了研究工程陶瓷平面磨削中金剛石砂輪的磨粒磨損規(guī)律,制備圓錐形單顆粒金剛石磨具模擬實(shí)際磨粒切削刃。以金剛石磨粒的尖端弧半徑表征半徑磨粒切削刃鋒利程度與磨削能力,并用圓弧半徑的磨損規(guī)律等效描述切削刃磨損特性。采用基于掃描電鏡與數(shù)據(jù)擬合的技術(shù)測量單顆磨粒金剛石尖端圓弧半徑。運(yùn)用單因素試驗(yàn)及正交試驗(yàn)分析了金剛石顆粒尖端形狀、材料種類與加工參數(shù)對磨粒磨損規(guī)律的影響。實(shí)驗(yàn)結(jié)果表明,當(dāng)頂錐角2θ為120°、磨削深度ap0.01mm時(shí),金剛石磨粒具有較高劃擦壽命。各因素的影響主次順序?yàn)椋喉斿F角>磨削深度>工作臺速度。本研究為金剛石砂輪磨粒規(guī)格和磨削用量的選取提供了重要參考。

關(guān)鍵詞 工程陶瓷;單顆金剛石;磨損規(guī)律;正交試驗(yàn)

氮化硅、

碳化硅等工程陶瓷材料具有高強(qiáng)度、高硬度、耐高溫、耐磨損、抗腐蝕等優(yōu)異性能,目前已研發(fā)出多種先進(jìn)技術(shù)對其進(jìn)行加工。受到自身硬脆特性的制約,采用金剛石砂輪進(jìn)行磨削加工仍是工程陶瓷材料主要的加工方法。砂輪表面鑲嵌的金剛石磨粒的空間分布、輪廓外形、機(jī)械性能等因素關(guān)系到磨粒的切削性能與磨削質(zhì)量。其中,磨粒輪廓決定參與加工的動態(tài)有效磨削刃數(shù)量和形態(tài),對實(shí)際磨削機(jī)制及效率有至關(guān)重要的影響。

磨粒對工程陶瓷的塑性去除過程包括滑擦、耕犁和切削三個階段[1],同時(shí)磨粒本身也會出現(xiàn)磨損、脫落、破碎或刃尖自礪等行為。由于制造工藝方面的原因,金剛石磨粒在砂輪工作表面上分布是不均勻的,不僅高低參差不齊,外面形貌也各有差異。一些學(xué)者將磨粒抽象為簡單的幾何形狀,用規(guī)則的金剛石顆粒代替實(shí)際磨粒進(jìn)行磨損破碎、切屑成形和磨削應(yīng)力方面實(shí)驗(yàn)研究[2-4]。王成勇研究了單顆粒金剛石磨削花崗巖表面時(shí)的聲發(fā)射信號與磨削過程的關(guān)系,并以正交試驗(yàn)結(jié)果分析單顆粒磨削工藝對玻璃等硬脆材料的磨削力和表面形貌的影響[5-6];張桂全按照運(yùn)動學(xué)中的點(diǎn)速度合成定理,求解單顆金剛石磨粒切削面積[7];林思煌等人用人造金剛石顆粒劃擦玻璃試件,根據(jù)劃痕形貌分析劃擦過程中的磨削力[8];王君明等人進(jìn)行了單顆磨粒的平面磨削三維動態(tài)有限無仿真的研究[9]。關(guān)于磨粒磨損規(guī)律方面的研究近年來鮮有見到。筆者利用自行研制的單顆粒金剛石工具劃擦幾種典型工程陶瓷材料,研究加工工藝參數(shù)、金剛石形狀對平面磨削中磨粒磨損規(guī)律的影響,為加工陶瓷時(shí)磨粒生產(chǎn)、選取及砂輪制備提供實(shí)驗(yàn)與理論基礎(chǔ)。

1 單顆粒金剛石磨具的制備

砂輪工作表面的金剛石磨粒呈不規(guī)則的幾何形狀,刃尖切削性能主要受到加工方向垂直面內(nèi)頂錐角2θ影響。從砂輪工作表面形貌圖來看(圖1),分布在砂輪表面的單顆金剛石磨粒通常含有多個有效刃尖,因而具有不同的頂錐角。圓錐形金剛石顆粒在實(shí)驗(yàn)中不受切入方向影響,其尖端部分能充分模擬平面磨削中磨粒多種切削刃的加工狀態(tài),從而簡化對各類形態(tài)金剛石磨粒的磨損規(guī)律分析。

圖1 金剛石砂輪工作表層磨粒分布圖

金剛石是具有飽和性與方向性的共價(jià)鍵晶體,分為天然和人造兩類[10].在普通加工條件下,宜首先磨削性能適中、價(jià)格低廉的人造金剛石為磨粒毛坯材料。毛坯料與另一特型金剛石磨頭對研后,使其初步刮研成Φ0.8mm的細(xì)棒料。在準(zhǔn)備的Φ1.5mm黃銅上鉆盲孔,孔徑Φ0.9mm,孔深1mm。將研磨好的金剛石棒料嵌入銅孔中,加入適量專用焊藥進(jìn)行釬焊,使金剛石棒料與黃銅基體間緊密聯(lián)結(jié)。使用CJK0635精密儀表車床精車焊接好的銅基金剛石棒料,再經(jīng)專用研磨機(jī)加工金剛石磨粒頂錐角2θ至設(shè)定角度。在專用磨弧機(jī)上對金剛石磨粒頂端圓弧半徑進(jìn)行精密研磨,使其尖端圓弧半徑達(dá)到指定數(shù)值,最后將精加工好的銅基金剛石磨粒釬焊到Φ4mm高性能Cr鋼圓棒上,完成單顆粒金剛石磨具的制作。圖2為該磨具的基本結(jié)構(gòu)及尺寸示意圖。

圖2 單顆粒金剛石磨具結(jié)構(gòu)與尺寸

2 金剛石磨損特性表征

2.1 磨粒磨損特性

實(shí)際磨削過程中機(jī)械、物理、化學(xué)等綜合作用將造成砂輪磨損和切削能力下降,磨粒磨損是造成這一現(xiàn)象的重要原因。由于砂輪表面磨粒與工件表面的滑擦作用、磨粒與磨削區(qū)的化學(xué)反應(yīng)以及磨粒的塑性變形,使磨粒切削刃逐漸磨鈍變平,甚至直接從砂輪表面脫落,從而推動原有的切削作用,磨削力也因磨粒的鈍化效應(yīng)顯著增大,工件加工精度下降,表面呈現(xiàn)出各種微觀損傷。通過研究單個磨粒劃擦過程中的磨損規(guī)律,能夠逐步掌握和分析砂輪磨削中的磨損情況與使用壽命,并控制磨粒切削刃保持為良好的切削狀態(tài)。

以單顆金剛石模擬磨粒進(jìn)行劃擦?xí)r,保持金剛石磨粒頂錐角2θ不變,磨粒尖端的圓弧半徑代表磨削刃鋒利程度和切削能力。砂輪工作表面上不同磨粒的尖利特性,可由垂直磨削平面內(nèi)磨粒輪廓投影的頂錐角和圓弧半徑表片。在理想的單顆粒金剛石劃擦實(shí)驗(yàn)中,作用在磨粒上的應(yīng)力超過磨粒自身強(qiáng)度時(shí),部分磨粒將以解理或破碎的形式從基體上脫落,造成磨粒頂錐角發(fā)生改變;正常劃擦?xí)r,受到陶瓷材料與磨粒間的頻繁摩擦和擠壓作用,磨粒尖端的圓弧半徑會按特定規(guī)律逐漸增大,從而使磨粒喪失原有的切削性能。因此,在固定頂錐角的劃擦實(shí)驗(yàn)下,利用單顆粒金剛石尖端圓弧半徑的磨損規(guī)律來衡量砂輪磨粒實(shí)際切削尺的磨損特性是有效可行的。

2.2 金剛石顆粒圓弧半徑測量

采用基于掃描電子顯微鏡與數(shù)據(jù)擬合的方法測量單顆粒金剛石尖端圓弧半徑。將制備的單顆粒金剛石磨具平躺置于掃描電鏡樣品室中,使試樣中心軸線與載物臺保持平行。調(diào)整電鏡使其放大倍率為

1200時(shí),采集金剛石顆粒邊緣輪廓清晰完整的圖像,如圖3所示。運(yùn)用圖像處理程序,進(jìn)行表面灰質(zhì)化、圖像增強(qiáng)和平滑等預(yù)處理后,使用閾值分割算法將圖形分為顆粒及其背景2塊區(qū)域,按Canny邊緣檢測算法設(shè)置雙閾值T1=80和T2=130,提取連續(xù)、細(xì)膩的試樣輪廓線條。而后以圖形左上方為直角坐標(biāo)原點(diǎn),在輪廓線條上逐點(diǎn)進(jìn)行坐標(biāo)采樣,應(yīng)用20階多項(xiàng)式函數(shù) 擬合采樣坐標(biāo)點(diǎn)(xi,yi),并按式(1)計(jì)算金剛石顆粒尖端圓弧半徑。

擬合采樣坐標(biāo)點(diǎn)(xi,yi),并按式(1)計(jì)算金剛石顆粒尖端圓弧半徑。

(

1)式中,R0為金剛石尖端圓弧半徑,Rf為擬合曲線方程y=f(x)的最小曲率半徑,lr為掃描電鏡圖像中度量標(biāo)尺代表的實(shí)際尺寸,np為標(biāo)尺占據(jù)的橫向像素?cái)?shù)目,N為一個像素點(diǎn)在擬合方程中對應(yīng)的實(shí)際大小。

3 單顆粒金剛石劃擦試驗(yàn)

3.1 試驗(yàn)材料

選用反應(yīng)燒結(jié)SiC和氣氛燒結(jié)Si3N4材料,工件尺寸均為45mm×4mm×3mm,單顆粒金剛石劃擦實(shí)驗(yàn)在45mm×4mm表面進(jìn)行。兩種材料主要性能如表1所示。

表1 試驗(yàn)用工程陶瓷材料性能表

3.2 試驗(yàn)設(shè)備

采用北京機(jī)電院生產(chǎn)的FANUC BV75立式加工中心為試驗(yàn)平臺。該設(shè)備主要技術(shù)參數(shù)為:主軸功率15KW,最高轉(zhuǎn)速7000r/min,定位精度≤0.016mm;工作臺伺服電機(jī)功率7KW,最大進(jìn)給速度15m/min;冷卻泵流量60L/min,劃擦實(shí)驗(yàn)中采用水基磨削液進(jìn)行適度冷卻。實(shí)驗(yàn)前依次將試件粘在金屬面板上,使用XD-250AH平面磨床對劃擦表面進(jìn)行精密修整加工。利用FEI公司生產(chǎn)的Nova NanoSEM450場發(fā)射掃描電鏡觀察磨具表面形貌和測量金剛石顆粒尖商圓弧半徑。

3.3 試驗(yàn)方案

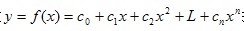

通過改變劃擦實(shí)驗(yàn)中材料種類、磨粒尖端頂錐角2θ、磨削深度ap和工作臺速度vw,觀察統(tǒng)計(jì)規(guī)律已知砂輪磨粒下金剛石磨粒磨損規(guī)律。按照統(tǒng)計(jì)規(guī)律已知砂輪磨粒頂錐角在80°~145°間變動[1],2θ大于90°的磨粒所占比例增多,表明以負(fù)前角切削的磨刃概率加大,對提高砂輪磨削效率和改善陶瓷表面質(zhì)量有顯著意義。為此試驗(yàn)中制備了60°、90°和120°三種頂錐角的單顆粒金剛石磨具,磨具初始圓弧半徑均研磨為R0=2μm。以粒度100#、金剛石濃度100%的樹脂結(jié)合劑金剛石為參照,試驗(yàn)中主軸固定、磨削深度取值0.01mm和0.03mm、工作臺速度取值8m/min和12m/min。沿試樣長度方向劃擦行程為l=60mm,每次劃擦后,在掃描電子顯微鏡下記錄磨具表面形貌并測量尖端圓弧半徑,直至金剛石顆粒完全破損失效。據(jù)此擬定單因素試驗(yàn)和正交試驗(yàn),具體試驗(yàn)方案及參數(shù)如表2所示,其中第1~5組實(shí)驗(yàn)為面向Si3N4的單因素試驗(yàn),第6~9組試驗(yàn)為以SiC為對象的正交試驗(yàn)。

表2 單顆粒金剛石劃擦磨損試驗(yàn)方案

4 工程陶瓷的單顆粒金剛石磨損規(guī)律分析

4.1 不同頂錐角的劃擦磨損規(guī)律

以相同磨削深度和工作臺速度在Si3N4陶瓷材料表面進(jìn)行劃擦實(shí)驗(yàn),得到不同頂錐角時(shí)劃擦行程與單顆粒金剛石尖端圓弧半徑的變化規(guī)律,如圖3所示。從圖3中可看出,頂錐角2θ對金剛石顆粒磨損速率影響很大,60°頂錐角使顆粒磨損速度加劇,尖端圓弧半徑僅經(jīng)歷7個劃擦行程共420mm即達(dá)到極限值,而120°頂錐角使金剛石顆粒抗磨損性能大為增強(qiáng),在劃擦1140mm后才達(dá)到完全破損狀態(tài),其磨損壽命為小頂錐角磨粒磨損壽命的若干倍。

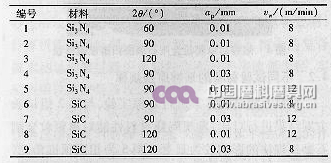

金剛石磨粒劃擦過程中因尖端破碎或崩落導(dǎo)致圓弧半徑的不規(guī)則增大,這與實(shí)際磨削中磨粒破碎脫落而產(chǎn)生新磨刃的“自礪”作用相符。采用掃描電鏡進(jìn)行觀測,發(fā)現(xiàn)劃擦后金剛石磨粒尖端同時(shí)存在解理剝落和擠壓破碎現(xiàn)象,如圖4所示。

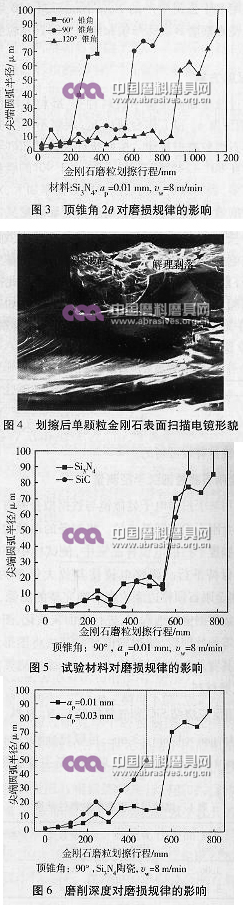

4.2 不同試驗(yàn)材料的劃擦磨損規(guī)律

按第6組試驗(yàn)方案進(jìn)行劃擦實(shí)驗(yàn),與第2組試驗(yàn)方案結(jié)果進(jìn)行對比,發(fā)現(xiàn)陶瓷材料性能對單顆粒金剛石磨損規(guī)律的影響較為顯著。圖5為相同頂錐角、磨削深度及工作臺速度的劃擦條件下,單顆粒金剛石尖端磨損變化情況示意圖。SiC陶瓷材料以不足700mm的劃擦總行程,率先導(dǎo)致單顆粒金剛石發(fā)生不可逆的破損。對Si3N4陶瓷的劃擦實(shí)驗(yàn)在初始階段磨粒磨損較為嚴(yán)重,但最終破壞的時(shí)間略微超過SiC陶瓷。這可能與SiC陶瓷更高的材料硬度和彈性模量等性能參數(shù)相關(guān),單顆粒金剛石劃擦高硬脆材料時(shí),反饋于磨粒的摩擦和擠壓應(yīng)力更大,金剛石材料易于破碎或崩裂。此外,Si3N4陶瓷本身具有較好的韌性和自潤滑性能,能在部分程度上減小劃擦過程的摩擦阻力,從而降低金剛石磨粒承受的全力并延長磨損時(shí)間。

4.3 不同磨削深度的劃擦磨損規(guī)律

磨削深度ap對磨削比、磨削應(yīng)力、表面粗糙度和殘余應(yīng)力有重要影響。比較不同磨削深度條件下單顆粒金剛石對Si3N4陶瓷的劃擦磨損情況(第2、4組實(shí)驗(yàn)),發(fā)現(xiàn)大切深的磨削用量使頂錐角為90°的金剛石磨粒在較短時(shí)間內(nèi)喪失切削能力,表明磨削深度增大雖能提高磨削效率,但同時(shí)降低磨削比,使磨粒尖端磨損破壞加劇。從以往的研究結(jié)論參數(shù),磨削深度增加,磨削力將成倍增大,單顆粒金剛石承受的載荷更接近自身最大強(qiáng)度,進(jìn)而使尖端部分在較短的劃擦周期內(nèi)達(dá)到失效極限。圖6為不同磨削深度時(shí)的金剛石磨粒磨損規(guī)律。

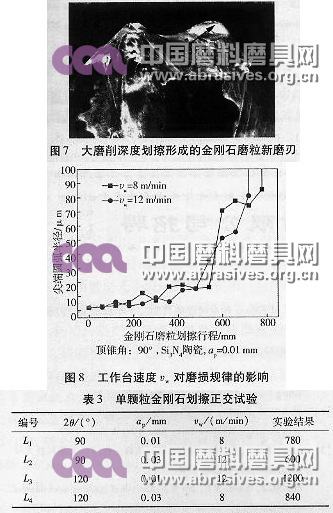

從圖6中可看出,大切深用量的劃擦過程中,單顆粒金剛石存在與小切深情況相似的顆粒“自礪”行為,表明加大磨削深度時(shí),砂輪磨粒仍可以不斷產(chǎn)生新的磨削刃,使磨削過程得以持續(xù)進(jìn)行。圖7為掃描電鏡觀察的大切深劃擦Si3N4表面形成的金剛石顆粒新磨削刃。

4.4 不同工作臺速度的劃擦磨損規(guī)律

在單粒金剛石頂錐角2θ=120°、磨削深度ap=0.01mm時(shí),分別以工作臺速度vw=8m/min和vw=12m/min進(jìn)行劃擦實(shí)驗(yàn)。結(jié)果顯示工作臺進(jìn)給速度不相等并未明顯影響單顆粒金剛石磨損速率,兩組實(shí)驗(yàn)在經(jīng)歷較為接近的劃擦總行程后終止,顆粒尖端被磨平,金剛石顆粒不再具備材料切削能力,如圖8所示。分析認(rèn)為不同工作臺速度對陶瓷試樣法向磨削力的影響不大,因此施加在單顆粒金剛石上的反作用力大小基本一致,磨粒尖端圓弧半徑表現(xiàn)為相近的磨損鈍化規(guī)律。

4.5 金剛石顆磨粒劃擦磨損正交試驗(yàn)分析

從上述分析可知,單顆粒金剛石劃擦實(shí)驗(yàn)中磨粒尖端圓弧半徑逐漸鈍化磨平、最后失去切削作用的過程,在采用相同試驗(yàn)材料時(shí)還受金剛石磨粒輪廓外形及工藝參數(shù)的影響。為評估以上因素對金剛石磨損速率的影響程度,不考慮各因素間交互作用,依照表2中第6~9組方案進(jìn)行了L4(23)正交實(shí)驗(yàn)。研究不同因素水平組合下單顆粒金剛石磨損速率,就是分析磨粒尖端的劃擦壽命,因此可將金剛石破損失效前的劃擦總行程作為衡量實(shí)驗(yàn)方案優(yōu)劣的指標(biāo)。表3列舉出各次實(shí)驗(yàn)參數(shù)及其結(jié)果。

對表

3的正交試驗(yàn)數(shù)據(jù)作極差分析,得到頂錐角2θ、磨削深度ap和工作臺速度vw的極差值Ri分別為330、270、90,由此確定上述各因素對劃擦磨損速率的影響主次順序?yàn)椋喉斿F角>磨削深度>工作臺速度。該結(jié)果表明,在工程陶瓷材料劃擦實(shí)驗(yàn)中,呈鈍角狀的磨粒切削刃對延長金剛石顆粒使用壽命具有至關(guān)重要的作用;小的切削用量降低磨粒磨損速率的貢獻(xiàn)大于較高的工作臺進(jìn)給速度。從而證實(shí)磨削加工陶瓷材料時(shí),砂輪的有效工作磨粒頂錐角2θ>90°在砂輪表面所占比例越多,選用的切削用量越小。砂輪以磨料磨損形式耗損速度越慢,相應(yīng)的使用壽命越長。

5 結(jié)論

(1) 根據(jù)金剛石砂輪磨粒切削刃形狀和輪廓特征,設(shè)計(jì)并制備圓錐形單顆粒金剛石磨具,金剛石磨粒尖端曲率半徑均研磨至2μm,頂錐角分60°、90°和120°三種型號,以其尖端模擬工程陶瓷平面磨削中的多種磨粒磨削刃。

(2) 以金剛石磨粒尖端圓弧半徑的磨損規(guī)律表征砂輪磨粒切削刃的磨損特性,采用基于掃描電鏡觀測、計(jì)算機(jī)圖像預(yù)處理、邊緣檢測與采樣坐標(biāo)擬合的復(fù)合技術(shù)測量劃擦過程中單顆粒金剛石尖端圓弧半徑,實(shí)驗(yàn)表明該方法具備較強(qiáng)實(shí)用性。

(3) 分析了試驗(yàn)材料、磨粒頂錐角、磨削深度、工作臺進(jìn)給速度對劃擦中金剛石磨粒圓弧半徑鈍化的作用規(guī)律。材料性能對金剛石磨粒劃擦總行程有顯著影響;當(dāng)頂錐角為120°、切深為0.01mm時(shí),磨粒可獲得最大使用壽命。按照正并試驗(yàn)結(jié)果確定磨粒頂錐角為劃擦磨損速率的主要影響因素,該研究為陶瓷等硬脆材料加工中合理制備與選擇砂輪和磨削用量提供理論依據(jù)。

參考文獻(xiàn):

[1]任敬心,華定安.磨削原理[M].北京:電子工業(yè)出版社,2011.

[2]Malkin S.Grinding technology theory and application of machining with abrasive [M].New York:John Wiley &Sons,1989.

[3] 張柱,楊云川,晉艷娟.單顆粒破碎機(jī)理分析[J].太原科技大學(xué)學(xué)報(bào),2005,26(4):306-308.

[4] 馮寶富,趙恒華,蔡光起,等.高速單顆磨粒磨削機(jī)理研究[J].東北大學(xué)學(xué)報(bào)(自然科學(xué)版),2002,23(5):470-473.

[5] 王成勇

.單顆粒金剛石磨削花崗巖的聲發(fā)射信號特征[J].金剛石與磨料磨具工程,1996(3):2-7.[6] 胡珊珊,王成勇,盧錫泉,等.單顆粒金剛石劃擦硬脆材料的表面形貌影響因素研究[J].金剛石與磨料磨具工程,2010(1):1-4.

[7]張桂全.單顆金剛石磨粒切削面積的推導(dǎo)[J].華僑大學(xué)學(xué)報(bào)(自然科學(xué)報(bào)),2002,23(4):399-401.

[8] 林思煌,黃輝,徐西鵬.單顆金剛石劃擦玻璃的實(shí)驗(yàn)研究[J].金剛石與磨料磨具工程,2008(5):21-24.

[9] 王君明,葉人珍,湯漾平,等.單顆磨粒的平面磨削三維動態(tài)有限元仿真[J].金剛石與磨料磨具工程,2009(5):41-45.

[10] 李伯民,趙波.現(xiàn)代磨削技術(shù)[M].北京:機(jī)械工業(yè)出版社,2003.

作者簡介

王健全(1985-),男,四川省樂山市人,博士研究生,主要從事硬脆材料加工理論研究。

通信作者:田欣利(1956-),男,北京市人,教授,博士生導(dǎo)師,主要從事硬脆難加工材料特種加工技術(shù)及高效加工技術(shù)研究。

(1)

(1)

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號