搞要 通過添加陶瓷空心球并采用普通熱壓燒結法制備金屬結合劑試樣和金剛石砂輪,探討了陶瓷空心球的形狀、粒度及添加量對金屬結合劑和砂輪性能的影響。結果表明:添加陶瓷空心球后,金屬結合劑胎體試樣的抗彎強度和硬度均有所下降,但其受陶瓷空心球粒度的影響很小;含金剛石的胎體與金屬結合劑試樣相比,抗彎強度降低了0.84~7.01Mpa,約為1%~8%。胎體試樣的斷口形貌顯示陶瓷空心球體形狀規則,均為圓形,能較均勻的分布在金屬結合劑胎體之中,可以為金屬結合劑胎體提供一定的孔隙;添加適量的陶瓷空心球能提高砂輪的磨削效率,磨削YG8硬質合金工件時能提高8%~43%,其中含質量分數3.75%陶瓷空心球的砂輪磨削效率最高,相比于致密砂輪提高了43%。

隨著高速磨削和超精密磨削技術的迅速發展,工業應用對金剛石砂輪提出了更高的要求[1]。為提高砂輪的性能,很多研究采取等靜壓燒結技術、真空熱壓燒結法、金屬結合劑的預合金化、金剛石的表面鍍覆、磨料的有序排列等新技術和新工藝使金屬結合劑金剛石砂輪的性價比得到很大的優化[2]。然而,傳統的金屬結合劑金剛石砂輪都為致密型,砂輪的自銳性較差,容易堵塞,因此,向金屬結合劑中引入孔隙結構,提升砂輪的氣孔率,從而改善砂輪等磨具的性能具有實際應用意義。早在1992年日本學者就提出將多孔陶瓷結合劑砂輪的孔隙結構引入金屬結合劑砂輪[3],這為改善金屬結合劑砂輪的性能指出了研究的方向。左宏森等[4]研究了NaCl、K3PO4等可溶性鹽造孔劑對金屬結合劑金剛石磨具力學性能的影響,發現造孔劑原料形狀越規則,試樣中孔的形狀就越規則,對試樣強度和硬度下降的影響就越小。廖翠嬌等[5]試圖采用普通熱壓燒結法,在青銅基結合劑中加入低熔點物質為造孔材料,研究孔隙率與造孔劑含量之間以及孔隙率與抗彎強度之間存在一定的對應關系,為實際生產多孔金屬結合劑金剛石砂輪的配方提供一定的基礎數據和試驗經驗。王少武等[6]采用普通熱壓燒結法,通過選用合適的造孔劑并調節造孔劑的含量制備出不同孔隙率的金屬結合劑砂輪,研究其對兩種不同工件材料的磨削溫度特性,實驗結果表明:不同孔隙率、不同粒度磨料的金屬結合劑金剛石砂輪的磨削溫度均隨著轉速及切深的增加而增大;細粒度砂輪隨著孔隙率的增大,磨削溫度降低。通過前人研究可知,造孔劑可以改善砂輪的性能,但是,以可溶性鹽類物質物質做造孔劑制備的砂輪容易吸水而影響其質量,以低熔點物質做造孔劑壓制砂輪時壓力較小而難以保證其強度。因此,如何選用更合適的造孔劑使砂輪具有良好的鋒利性,以提高其加工效率,是一個重要的研究方向。本研究通過添加陶瓷空心球的方法形成組織中的氣孔,并采用普通熱壓燒結法,制備金屬結合劑胎體試樣和金剛石砂輪,探討陶瓷空心球的形狀、粒度及添加量對胎體試樣和砂輪性能的影響,期望研究出低成本、優質、高效的金屬結合劑金剛石砂輪。

1 實驗過程

1.1 金屬結合劑胎體試樣和砂輪的制備

采用銅粉、錫粉、鈷粉、氧化鋁陶瓷空心球、金剛石等為原材料,其中,金屬單質粉末的粒度為320目,金剛石(鍍鈦的MBD6)粒度為140/170目,陶瓷空心球的粒度為40/80目、80/100目、100/120目,其添加量根據孔隙率的設計值和空心球的密度(1.33g/m3)計算得到。孔隙率的設計值為:0%、25%、30%、35%、40%,對應的添加量(質量分數)分別為0%、3.38%、3.75%、6.27%、9.42%。為比較含金剛石胎體結合劑試樣的性能,胎體試樣的金剛石濃度分別為50%、100%、150%。砂輪制備100%的金剛石濃度。按配方計算各組分的含量、稱量、混合均勻后,裝入組裝的石墨模具中經熱壓燒結制備出金屬結合劑胎體試樣(不含金剛石,規格:50mm×4mm×3mm)和金屬結合劑砂輪(規格:1A160mm×3mm×10mm×5mm)。其熱壓燒結的工藝參數見表1,胎體試樣和金屬結合劑砂輪樣品如圖1所示,其中圖1a為胎體試樣,圖1b為金屬結合劑金剛石砂輪。

1.2 性能檢測

將制得的胎體試樣置于SANS萬能材料試驗機上利用三點彎曲的方法測定其抗彎強度,每個試樣測定三次,取平均值,跨距為12mm,加載速率為1mm/min。

在洛氏硬度計上測定試樣的硬度,取5個點進行測量,最后取平均值。用體式顯微鏡觀察胎體的斷口形貌、砂輪的工作層形貌,用掃描電鏡觀察金剛石、結合劑和陶瓷空心球的微觀組織形貌,對其進行顯微結構分析。

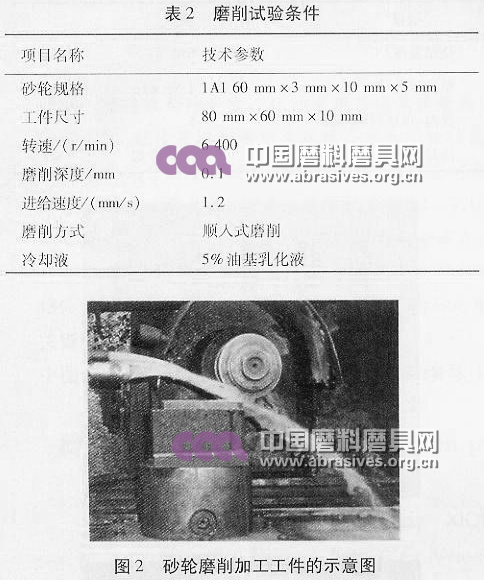

用薄片切割試驗機對制備的砂輪進行磨削試驗,加工硬質合金(YG8)工件,測定其磨削效率,試驗條件見表2,磨削加工的示意圖如圖2所示。

2 結果與討論

2.1 陶瓷空心球對胎體試樣強度的影響

在結合劑配比不變的條件下,改變陶瓷空心球(用字母Z表示)質量分數的多少和粒度的大小,測定胎體試樣的抗彎強度,其變化曲線如圖3所示。

圖3 陶瓷空心球的質量分數、粒度與試樣抗彎強度的關系曲線

從圖3可以看出,隨著陶瓷空心球質量分數的增加,試樣的抗彎強度下降;對于同一質量分數的陶瓷空心球,其粒度大小對試樣抗彎強度的影響很小。這是由于隨著陶瓷空心球質量分數的增加,試樣的孔隙率也隨之增大,金屬結合劑所占的體積相應地減少,因此抗彎強度隨之減小;在相同質量分數的條件下,雖然陶瓷空心球的粒度變化,但試樣的孔隙率基本一致,因此其對抗彎強度的影響也微乎其微。

圖4是含40/80目陶瓷空心球的胎體試樣添加金剛珀的抗彎強度變化曲線圖。

圖4 添加金剛石后胎體試樣的抗彎強度變化

由圖4可以看出,隨著金剛石濃度的提高(0%~150%)。胎體試樣的抗彎強度逐漸下降,與金屬結合劑胎體試樣相比,降低的范圍在0.84~7.01Mpa,約為1%~8%。這是因為金剛石濃度越高,金剛石所占的體積也越大,在相同孔隙率的條件下,結合劑所占的體積相應地減少,試樣的致密化程度就會降低,強度也會有所降低。考慮到砂輪要保持一定的強度和磨削效率,金剛石濃度不能太高也不能太低,因此,在制備砂輪時選擇100%的金剛石濃度是合適的。

2.2 陶瓷空心球對胎體試樣硬度的影響

圖5是陶瓷空心球的質量分數、粒度對試樣的硬度的影響曲線圖。

圖5 胎體試樣的硬度隨陶瓷空心球質量分數、粒度變化圖

由圖5可以看出,隨著陶瓷空心球質量分數的增加,胎體試樣的硬度逐漸降低;同一陶瓷空心球質量分數時,其硬度受造孔劑粒度的影響較小,數據都很接近。這是因為胎體試樣的孔隙率隨著陶瓷空心球質量分數的增加而增大,其結合劑所占的體積也相對減少,因而硬度也隨之下降。在相同質量分數的條件下,雖然陶瓷空心球的粒度變化,但試樣的孔隙率基本一致,因此其對硬度的影響很小。

2.3 試樣斷口和砂輪工作層的微觀形貌分析

圖6和圖7為陶瓷空心球的實物照片和含質量分數3.75%陶瓷空心球的胎體試樣的斷口形貌照片。

由圖6可以看出陶瓷空心球體形狀規則,均為圓形,結合圖7可以發現陶瓷空心球能以規則的形狀較均勻的分布在金屬結合劑胎體之中,可以為金屬結合劑胎體提供一定的孔隙空間,這有利于提高該類砂輪的容屑和排屑空間,從而在磨削時保持一定的鋒利性和自銳性。

圖8是砂輪工作層中金剛石、陶瓷空心球與結合劑的微觀結合界面的掃描電鏡照片,圖9是圖8中指定區域對應的能譜分析圖譜,表3是Sperctrum1和Spectrum2區域的能譜分析結果。

由圖8和圖9可以看出,砂輪工作層中的結合劑與金剛石磨粒、陶瓷空心球之間結合緊密,結合狀況良好。由表3可以明顯看出砂輪中各種元素所占的質量分數,同時結合劑的能譜中有碳、鈦元素的存在,金剛石的能譜中有銅元素的存在,這說明在本實驗條件下除了各組分之間的機械嚙合之外,碳、鈦元素能與結合劑形成一定程度的化學結合,這有利于提高結合劑對金剛石磨把持呼和增加工作層的結合強度。

2.4 陶瓷空心球對砂輪磨削效率影響

磨削效率是考核砂輪磨削性能的一個重要指標,試驗中常用磨除率來作為磨削效率的指標,即單位時間內磨除的工作的質量,單位為“g/s”。

用制備的砂輪對硬質合金材料工件(YG8)進行磨削加工,每個砂輪均磨削工件1h,稱量被加工工件的去除量(以質量表示,不包含非磨削時間),計算其磨除率,結果如表4所示。

由表4可以看出,添加陶瓷空心球制備的金屬結合劑砂輪,磨削加工硬質合金材料工件的磨除率高于致密砂輪,因而其磨削效率亦高于傳統的致密砂輪,磨削效率能提高8%~43%,其中添加質量分數3.75%陶瓷空心球的砂輪磨削效率最高,相比于致密砂輪提高了43%。這是因為當陶瓷空心球質量分數的增多,砂輪的孔隙率也不斷增加,大量的孔隙會減少砂輪中金屬結合劑體積,使得結合劑橋的強度降低,磨削時可能造成金剛石磨料和空心球的脫落,參與磨削的磨粒數相應地減少,因此其提高磨削效率的幅度逐漸降低。

3 結論

(1) 添加陶瓷空心球后,金屬結合劑胎體試樣的抗彎強度和硬度均有所下降,其受陶瓷空心球粒度的影響很小。含金剛石的胎體金屬結合劑胎體試樣相比,其抗彎強度降低了0.84~7.01Mpa,約為1%~8%。

(2) 陶瓷空心球體形狀規則,均為圓形,能較均勻的分布在金屬結合劑胎體之中,可以為金屬結合劑胎體提供一定的孔隙空間,這有利于提高該類砂輪的容屑和排屑空間,從而在磨削時保持一定的鋒利性和自銳性。

(3) 添加適量的陶瓷空心球能提高砂輪的磨削效率,磨削YG8硬質合金工件時能提高8%~43,添加3.75%質量分數的陶瓷空心球的砂輪磨削效率最高,相比于致密砂輪提高了43%。

參考文獻:

[1] 李菊麗,李長詩,郭健明.金屬結合劑金剛石砂輪的研究進展 [J].工具技術,2003(9):3-6.

[2] 王明智,李曉普,徐高偉,等.軋制復合法制造金剛石-金屬復合體的研究[J].金剛石與磨料磨具工程,2011,31(2):35-39.

[3] TRUONG S H,ISONOI Y,TANAKA T.Scanning electron microscopic study and mechanical property examination of a bond bridge:development of a porous metal bonded diamond wheel[J].Journal of Materials Processing Technology,1999,89(9):385-391.

[4] 左宏森,關春龍.造孔劑對金屬結合劑金剛石磨具力學性能的影響[J].金剛石與磨料磨具工程,2009,29(5):82-85.

[5] 廖翠嬌,戴秋蓮,駱燦彬.金屬結合劑金剛石砂輪的實驗研究(Ⅰ)-造孔劑添加量的優化設計[J].金剛石與磨料磨具工程,2006,26(4):21-25.

[6] 王少武,戴秋蓮.金屬結合劑金剛石多孔砂輪磨削溫度的實驗研究[J].金剛石與磨料磨具工程,2008,28(1):22-26.

作者簡介

第一作者:劉明耀(1958-),男,教授級高工,主要從事超硬材料制品的研發工作。

通訊作者:熊華軍(1985-),男,碩士研究生,研究方向:超硬材料與磨料磨具。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號