摘要 研究了PCBN黏結劑中TiN與Al的體積分數比值[V(TiN):(VAl)]變化對PCBN的燒結行為及相關性能的影響,經期得到較佳的[V(TiN):(Val)]配制比例方案。選擇CBN(1~4μm)、TiN(2μm)及Al(1~2μm)粉末進行配混料,在1ⅹ10-3Pa、

關鍵字 聚晶立方氮化硼;燒結;黏結劑

聚晶立方氮化硼(PCBN)的合成需選擇適宜的CBN粒度、濃度及黏結劑的種類[1,2]。當選擇金屬與陶瓷混合黏結劑時,可得到高韌性、高耐磨性、高強度的PCBN[3]。Rong Xiao-Zheng[4-6]等對不同溫度下CBN-TiN-Al及CBN-Al燒結體的燒結行為及硬度等性能的研究表明,加入黏結劑TiN-Al的刀具性能較好。

高熔點金屬化合物TiN與CBN之間無新物相生成反應,只是單純的燒結行為,從而提高了PCBN的強度和耐磨性;Al在高溫高壓下燒結時,呈熔融的液相與CBN反應生成Al的化合物。加入金屬Al與TiN陶瓷混合的黏結劑時,要獲得高強度、高耐磨性的PCBN燒結體,必須嚴格控制構成金屬與陶瓷相各成分的含量[3,7,8]。本研究對CBN-TiN-Al燒結體進行了合成試驗及性能分析,通過改變黏結劑中兩組分TiN與Al 的體積分數比值,分析了PCBN的燒結行為及相關性能。

1 實驗過程

1.1 原材料選擇

CBN微粉(粒度為1~4μm、純度為99.9%)、TiN粉末(粒度為2μm、純度>99%)及Al粉末(粒度1~2μm、純度>99.8%)。

1.2 合成工藝過程

按表1所設計的配比方案稱量、濕式球磨混料。為保證原材料燒結時的活性,對混合原料進行凈化及真空還原熱處理,處理方法為,將混合料置于1×10-3Pa、850℃真空爐內,在氮氣環境保溫3h。采用旁熱式組裝后于CS-IVD460六面頂液壓機上高溫高壓燒結合成,通過調節加熱電流與油壓參數控制燒結參數的穩定。

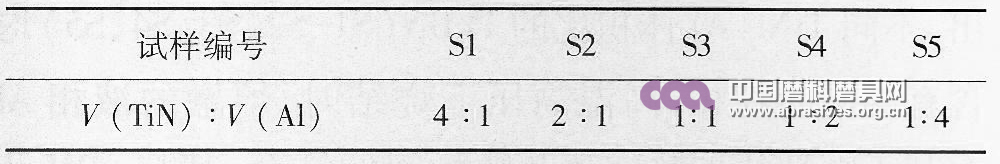

表1 不同V(TiN):(VAl)的PCBN(CBN體積分數:80%~90%)試樣

1.3 加工

制得的PCBN燒結體經外圓、研磨、平磨處理后,用粒度20μm金剛石砂輪及3~0.5μm金剛石研磨膏進行拋光處理。

1.4 檢測

利用HvS-1000硬度計檢測樣品硬度;根據阿基米德原理測量樣品密度;采用X射線衍射儀(D/max2 200PC型號,荷蘭帕納科公司,銅靶,40KV,40MA,XRD)

掃描電子顯微鏡(SEM)、能譜儀(EDS)(JSM-6700F)型號,日本電子公司)進行物相、形貌及能譜分析。切削實驗后采用SEM測量各刀片的后刀面磨損量。

2 結果分析與討論

2.1 硬度及密度測試

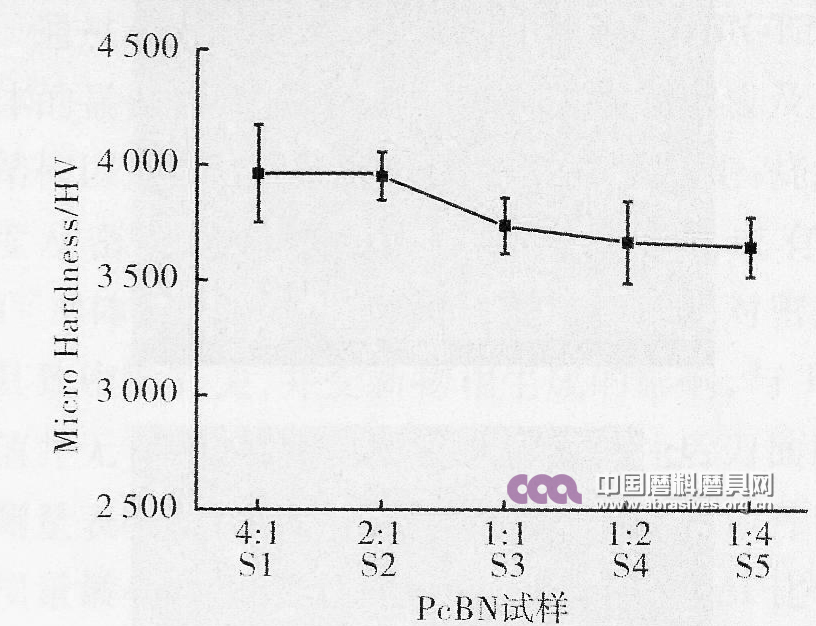

硬度檢測條件:加載負荷9.8N,保壓20s。在樣品同一直徑上測量8個不同點的硬度并取平均值。對于致密的PCBN燒結體,當其中含有硬質相較多、黏結相較少時樣品硬度便高,反之則小。圖1所示為樣品硬度關于TiN:Al的體積比的曲線,從圖中可以看出,當TiN:Al體積比為4:1時,樣品硬度達到HV3960;隨著TiN:Al體積比的減小,PCBN的硬度逐漸減小。

圖1 不同V(TiN):(VAl)的PCBN硬度

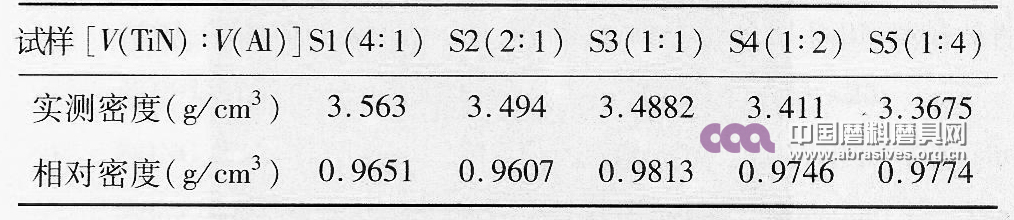

PCBN作為刀具材料,應該是愈致密愈好,這就要求燒結得到的PCBN具有較高的致密度[9]。我們采用阿基米德法測試PCBN的密度,將測得的密度除以理論密度,即得到PCBN的密度。表2所示為實際測試及計算結果,其相對致密度是相對于初始配料方案的理論密度而言的。

表2 不同V(TiN):(VAl)的PCBN密度

由表2可見,隨著TiN:Al體積比的減小,樣品密度逐漸降低,而其相對密度變化無明顯規律。根據表1的配方,由于TiN的密度(5.44g/cm3)遠大于Al的密度(2.7g/cm3),使得S1的理論密度較高,隨著TiN:Al體積比減小,樣品的理論密度逐漸降低。而PCBN的相對致密度主要與樣品物相及燒結致密度有關。

2.2 顯微組織與物相分析

高溫高壓燒結條件下,CBN與均勻分布于其周圍的黏結劑反應,生成物作為黏結相將CBN顆粒牢固地黏結在一起,成為致密化的組織結構,圖2所示為不同TiN:Al體積比的PCBN樣品拋光面的掃描電鏡圖。各圖中晶界處清晰可見黑色顆粒周圍被白色、灰色部分均勻致密地包圍著,并有部分區域黑色顆粒直接結合在一起,相互交錯分布。隨著TiN:Al體積比由S1到S5的逐漸減小,白色聚焦區域逐漸減少,灰色區域逐漸增多。

圖2 不同TiN:Al體積分數比值PCBN的掃描電鏡(SEM)形貌

我們對樣品S3中各顏色區域分別作了EDS分析,以探究組織結構形貌中各顏色區域具體元素成分情況。圖3所示為S3形貌圖中對應白色、黑色、灰色三區域的A、B、C三點的EDS譜圖,從中可看出對應各區域的元素成分。

圖3 PCBN試樣S3的SEM形貌及其EDS譜圖

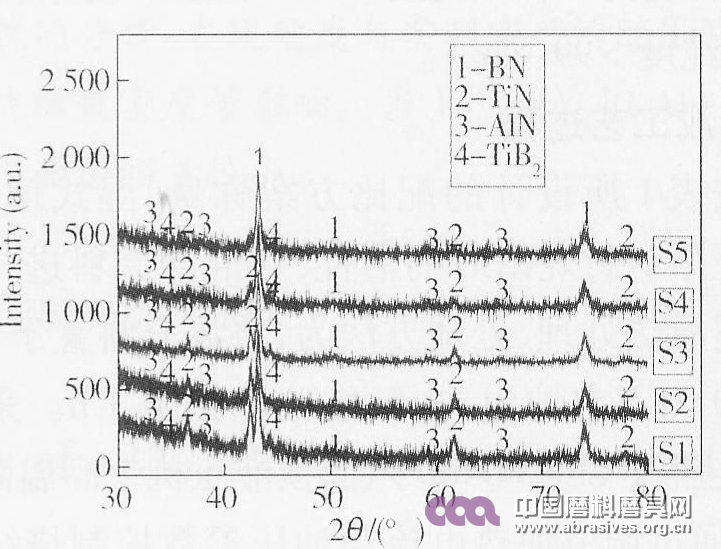

圖4 不同V(TiN):(VAl)的PCBN XRD譜圖

圖4所示為5組PCBN樣品的XRD譜圖,由圖看出,不同TiN:Al體積比的PCBN(S1、S2、S3、S4、S5)均含有相同的物相,高溫高壓下燒結時,熔融的液相Al有利于顆粒的擴散流動及顆粒間的結合,其與CBN及TiN發生反應如下:

2BN(s)+TiN(s)+3Al(l)→TiB2(s)+3AlN(s)(1)

式中,s—固相;l—液相。

AlN、TiB2與TiN構成黏相呈網狀填充于CBN晶界,牢固地將CBn顆粒黏結在一起[10],有效提高了燒結體的結合強度,形成具有較高的耐沖擊性與韌性的牢固燒結體。XRD圖中未發現金屬Al相的衍射峰,說明Al在燒結過程中均已消耗盡。對比圖3與圖4可知,白色A區域主要物相為tiN、TiB2,黑色B區域主要物相為BN,灰色C區域主要物相為AlN。隨著TiN:Al體積比的減小,位于CBN周圍并將CBN顆粒牢固黏結在一起的黏結相成分發生改變,TiN及TiB2相的衍射峰強度減弱甚至消失,而AlN相逐漸增強,BN相基本無變化,各物相的衍射峰強度的增減對應形貌圖中各顏色區域的變化。這也同樣引起了PCBN硬度隨著TiN:Al體積比的減小而降低的變化。分析TiN、TiB2的衍射峰強度變化可知,當TiN:Al比值較大時,液相的Al分布于CBN周圍與之反應,生成AlN及硼離子B+生成,從XRD圖上可以看出AlN的衍射峰強度增大,在繼續的燒結中,無多余的Ti與B+反應生成TiB2。由于AlN (密度

2.3 切削實驗分析

PCBN最大的用途在于作為刀具材料使用,實際切削實驗可以較直觀地檢驗PCBN的實際應用價值。首先將研磨拋光后的各PCBN片進行切割、倒棱及刃磨(-15°×

圖5 車削5000m時后刀面磨損量隨TiN:Al比值的變化

隨著TiN:Al體積比的減小,刀片后刀面磨損量先增大后減小再增大。當TiN:Al體積比為4:1時,因為結合劑中較多的TiN與CBN之間結合成鍵,從而有效提高刀片的耐磨損性能,使得后刀面磨損量較小,而這有可能會降低其抗破性能。當TiN:Al體積比為1:1~1:2時,刀片的硬度與韌性均較好,后刀面的磨損量較小,當TiN:Al為1:2時后刀面磨損量最小,Al及TiN與CBN之間發生一系列的反應從而在CBN周圍形成黏結相。切削時主要是高硬度的CBN在起作用,由于黏結相對CBN提供了較好的把持力,增強了刀片的耐磨性而使后刀面磨損量比較小。要獲得較好的耐磨性,CBN-TiN-Al燒結體中的兩組分的配比[V(TiN):(VAl)]宜選取在1:1~1:2。

3 結論

通過對不同TiN:Al體積比值的各CBN-TiN-Al燒結體的顯微硬度、密度、相對密度、物相組成及顯微組結構以及切削性能的研究,得出以下結論:燒結體的硬度及密度均與燒結反應新物相的生成有關,隨TiN:Al體積比的減小而降低;燒結體的相對密度主要與其致密度有關,并受新物相生成的影響,與TiN:Al比值并無直接關系;切削實驗后各刀片后刀面磨損量的測量表明,當TiN:Al體積比為1:2時,刀片后刀面磨損量最小,耐磨損性能最高;隨著TiN:Al比值的變化,PCBN刀片的耐磨性與其材料硬度并無直接關系。為滿足作為刀具的實際使用性能,對CBN-TiN-Al燒結體,其黏結劑兩組分的體積比宜選擇為1:1~1:2.

參考文獻:

[1] 朱俊芳,董企銘,彭進,等.碳氮化鈦對PCBN復合片性能的影響[J].金剛石與磨料磨具工程,2011(2):66-69.

[2] 范文捷,劉芳,董艷麗.合成聚晶立方氮化硼復合片(PCBN)工藝研究[J].稀有金屬材料與工程.2008,37(增刊1):142-144.

[3] 謝輝,谷盟森,馬姍姍,等.不同黏結劑組分整體PCBN燒結及性能研究[J].金剛石與磨料磨具工程,2010(4):13-20.

[4] RONG X Z ,TSURUMI T,FUKUNAGA O,et al.High-pressure sin-tering of CBN-TiN-Al composite for cutting tool application [J].Dia-mond and Related Materials 2002(11):280-286.

[5] RONG X Z,FUKUNAGA O.Sintering of cubic boron nitrde with added aluminum at high pressure and high temperatures [J].Trans.Mater.Res.Soc.Jpn.1994,14B:1455-1458.

[6] RONG X Z,YANO T.TEM investigation of high-pressure reaction-sinteres CBN-Al composites[J].Journal of Materials Science,2004,39:4705-4710.

[7] 李擁軍,陳金蘭,秦家千,等.初始材料中Al含量對CBN復合片燒結行為的影響[J].金剛石與磨料磨具工程,2009(1):71-74.

[8] 李延波,張書霞.CBN-WC復合片燒結的研究[J].工具技術,2008(7):26-27.

[9] 劉進,姜偉,李丹,等.AlN基CBN整體燒結體的研究[J].金剛石與磨料磨具工程,2006(5):57-65.

[10] 亓曾篤.多晶立方氮化硼復合材料研究進展[J].金剛石與磨料磨具工程,2009(4):15-17.

作者簡介

謝輝,男,1983年生,工學碩士。主要從事聚晶立方氮化硼及聚晶金剛石復合片等超硬材料制品的開發、檢測與應用等方面的研究工作。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號