超硬材料是指硬度達到莫氏硬度最高值10或接近10的材料,主要包括金剛石和立方氮化硼兩種。由于它們硬度極高,應用于機械加工領域充當砂輪磨料時,具有磨損慢、磨削比高、磨削力小、發熱量少等優點,在高速及超高速加工、精密及超精密加工、高精度形面加工、智能及無人化加工等先進加工技術中都有著不可替代的地位。不過,從本質來看,金剛石是單質碳,CBN是化合物氮化硼,材料性質的差異,也使得它們在應用上有所區別。下面就一起看看該如何選擇吧!

01可研磨工件硬度PK

金剛石是碳的單質,為典型的原子晶體,在它的晶體結構中,每一個碳原子都以sp3雜化軌道形式與其他四個碳原子通過共價鍵相連,形成一個四面體結構,這些四面體結構在三維空間中不斷延伸,又形成了一個非常堅固的網絡結構。得益于這種結構的特殊性,以及形成的碳碳雙鍵的短鍵長(1.54?)和高鍵能(347.5KJ/mol),要想打破打破金剛石的晶體結構需要輸入極大的能量,這也就使得金剛石成為了自然界中最硬的物質(莫氏硬度為10,顯微硬度為10000kg/mm2)。

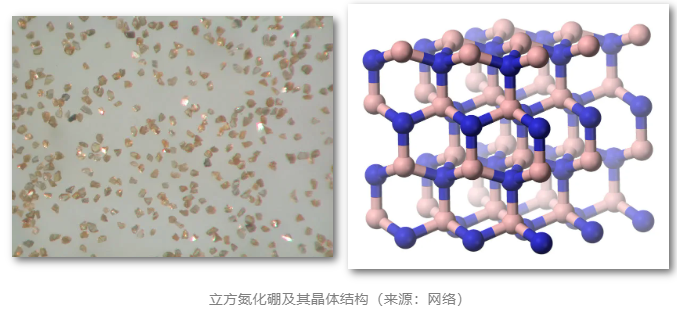

六方氮化硼和觸媒在高溫高壓下合成的,是世界上硬度第二高的物質其結構與金剛石非常相似,都是基于立方晶系的立方晶型。在c-BN的晶體結構中,硼原子和氮原子交替排列,并通過BN共價鍵相連形成四面體結構。不過與金剛石相比,CBN的鍵長較長一些,為1. 57?,因此,CBN的硬度稍低于金剛石(莫氏硬度為9.7,顯微硬度為8000-9000)。

就研磨的基本邏輯來說,要發揮好的研磨效果,磨料的硬度通常要高于工件硬度的3-4倍。對于鎢鋼等硬質合金來說,CBN磨料的硬度大約只有鎢鋼的2倍多,用其研磨顯然有些吃力,容易造成磨料容易鈍化,而且研磨抵抗也會提高,溫度上升,容易有震動,刮傷,面粗度不佳,出現明顯刀痕等狀況。而金剛石則約為其4倍左右,更適用于對HRC65以上的硬質合金等硬脆材料的研磨拋光。

02耐熱性PK

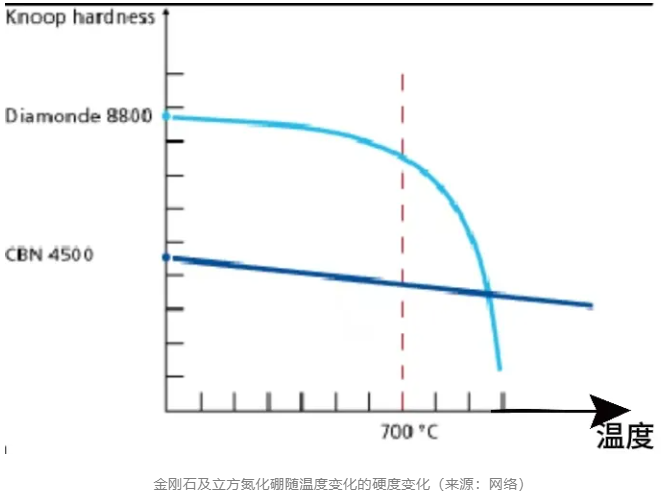

磨粒的熱穩定性決定了砂輪能以多大的速度進行研磨,砂輪轉速越高,研磨溫度就高,若磨料的熱穩定性較差,則會造成砂輪的快速磨耗。

立方氮化硼雖然與金剛石具有相似的結構,但金剛石屬于典型的熱衰減型磨料,其表面的碳原子鍵未飽和,在高溫(720℃以上) 條件下,這些未飽和的表面碳原子易與氧原子結合生成碳的氧化物而逸出晶體,使晶體逐漸剝離而解體,導致切削力遞減,一般使用溫度需控制在800攝氏度以下,因此較適合對材料進行中速研磨。

而立方氮化硼晶體表面為氮、硼原子所覆蓋,其中硼原子的電子層結構為1S22S22P1,可提供三個成鍵電子,使晶體表面的硼原子的價鍵處于飽和狀態沒有空懸鍵,因而其在較高溫度下仍能處于相對熱穩定狀態,可承受1200℃以上的切削溫度,在高速及超高速研磨拋光中可發揮出磨料的自銳特性,保持鋒利。

03化學穩定性PK

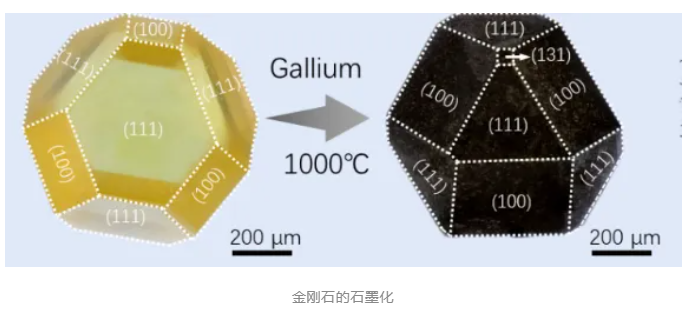

金剛石與鐵、鈷、鎳、鉻、釩等過渡金屬具有很強的親和性,在高溫下鐵原子極易與金剛石中的碳原子作用而使其轉化為石墨結構,不僅導致磨粒強度的下降,切削力遞減,需要修整導致加工效率差,而且還會產生粘屑現象,使得加工質量大大下降,因此金剛石無法用于研磨鐵系材質的合金材料。

而立方氮化硼CBN對于鐵、鋼和氧化環境具有良好的化學情性,在1150℃以下都不與鐵系金屬反應,并且若其在處于氧化環境中時還會形成氧化硼薄層,進一步增加其化學穩定性,特別適合加工各種淬硬鋼、冷硬鋼等鐵系難加工材料。不過,需要注意的是,CBN遇堿性水溶液也會發生化學反應,CBN砂輪在300℃堿性溶液中會分解,在沸水中能微量分解,結果將使磨粒晶形遭到破壞,所以磨削時若采用CBN磨粒,只能選用油性冷卻液,而不能用水基冷卻液。

小結

金剛石和立方氮化硼作為超硬材料,在研磨拋光領域具有極高的不可替代性,而由于它們在處理材料方面的互補性,顯著擴展了幾乎所有加工材料的磨料工具的應用范圍,包括高硬度、高脆性和高韌性材料。其中金剛石憑借其極高的硬度優勢,在加工硬質合金、陶瓷、玻璃等硬脆材料方面具有突出優勢,立方氮化硼則由于良好的熱穩定性和化學穩定性,彌補了金剛石無法高速磨削以及無法加工鐵系材料的缺點。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號