摘要:采用納米碳化硅(nm-SiC)對氰酸酯樹脂(CE)進行了改性,通過靜態(tài)力學(xué)性能測試,TGA和DMA分析考察了nm-SiC含量對CE/nm-SiC復(fù)合材料性能的影響。結(jié)果表明,經(jīng)硅烷偶聯(lián)劑KH-560表面處理的 nm-SiC更能有效地改善CE的力學(xué)性能和耐熱性:相對純CE,經(jīng)KH-560表面處理的nm-SiC質(zhì)量分數(shù)為1·00%的CE/nm-SiC復(fù)合材料的沖擊強度和彎曲強度分別提高86·26%和29·56%,玻璃化轉(zhuǎn)變溫度由246℃提高到287℃,5%熱失重溫度由388℃提高到455℃。

關(guān)鍵詞:氰酸酯樹脂;納米碳化硅;偶聯(lián)劑;改性

中圖分類號:TB383;TQ323文獻標識碼:A文章編號:1002-7432(2009)02-0036-03

0引言

氰酸酯樹脂(CE)是20世紀70年代繼環(huán)氧樹脂(EP) 和雙馬來酰亞胺樹脂之后,新開發(fā)的一類熱固性樹脂[1]。由于CE單體聚合后交聯(lián)密度大,聚合物網(wǎng)絡(luò)分子中三嗪環(huán)結(jié)構(gòu)高度對稱,結(jié)晶度高,固化物較脆,因此其性能改性研究一直是人們關(guān)注的熱點。到目前為止,用熱固性樹脂、熱塑性樹脂、橡膠彈性體、含不飽和雙鍵化合物等與CE共混或共聚研究已取得了較大進展 [2~4]。而納米粒子改性CE的報道主要集中在納米SiO2對CE的改性方面[5~11]。我們課題組曾利用納米SiC對CEEP復(fù)合材料進行過間接改性[12]。在此基礎(chǔ)上,本文進一步探討了納米SiC對氰酸酯樹脂力學(xué)性能和熱學(xué)性能的直接影響,以便提供更為寬泛的實驗依據(jù)。

1實驗部分

1·1原材料

雙酚A型 CE:白色顆粒,工業(yè)品,熔點74℃,純度98·2%,中國航空工業(yè)濟南特種結(jié)構(gòu)研究所研制,實驗前在40℃/66·7kPa下抽真空4h,除去吸附的水分及小分子雜質(zhì),密封備用。納米SiC:粒徑40~60nm,灰綠色超細粉末,合肥開爾納米發(fā)展有限公司生產(chǎn),實驗前在120℃烘箱中烘干5h,氣流粉碎,密封備用。硅烷偶聯(lián)劑KH-560:分析純,湖北荊州江漢精細化學(xué)品公司產(chǎn)品。其他試劑均為分析純,市售。

1·2儀器及設(shè)備

超聲波清洗器:型號KQ-300DE,昆山市超聲儀器有限公司。真空干燥箱:型號608,大連第四儀表廠。均質(zhì)機:型號FJ- 200,上海分析儀器廠。沖擊強度試驗機:型號XCL-40,德國萊比錫公司。彎曲強度試驗機:型號ZMF1250,德國萊比錫公司。熱失重分析儀 (TGA):型號SDT2960DTA-TGA。動態(tài)力學(xué)性能譜儀(DMA):型號DMAQ800,美國TA公司。

1·3納米SiC的表面處理

將質(zhì)量分數(shù)為37·5%偶聯(lián)劑加入丙酮溶劑中,用三乙胺調(diào)節(jié)pH值為5左右,待偶聯(lián)劑溶解后,將預(yù)處理過的納米SiC按質(zhì)量分數(shù)25·00%加入該溶液中,超聲波分散30min,過濾除去丙酮,放入烘箱200℃下烘干5h,氣流粉碎,密封待用。

1·4CE/納米SiC復(fù)合材料的制備

將預(yù)處理過的氰酸酯油浴加熱熔融,按質(zhì)量分數(shù)加入定量經(jīng)偶聯(lián)劑表面處理(或未處理)的納米SiC,在不斷攪拌下升溫至80℃,并在此溫度下用均質(zhì)機繼續(xù)攪拌1min,注入預(yù)熱過的模具中,放入恒溫真空干燥箱中,保持溫度(80±1)℃,抽真空至無氣泡逸出,按80℃/1h+100℃ /1h+120℃/1h+150℃/1h+180℃/1h+200℃/2h(220℃/3h)固化工藝固化,自然冷卻至室溫,按要求加工成標準板材,分別制得2種試樣:CE/納米SiC(b)和CE/納米SiC/KH-560(c)。同法制得純CE試樣(a),作比較用。

1·5性能測試與表征

沖擊強度和彎曲強度分別按GB/T2571—1995和GB/T2570—1995測定;熱失重測試:升溫速率10℃ /min,N2氛圍;力學(xué)損耗因子測試:試樣規(guī)格35mm×10mm×2mm,測試頻率為1Hz,溫度從20℃升至300℃,升溫速率為2℃/min。

2結(jié)果與討論

2·1納米SiC含量對復(fù)合材料力學(xué)性能的影響

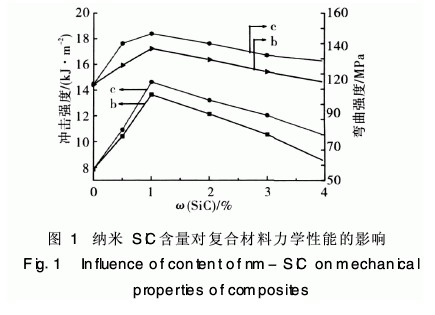

圖1是納米SiC及其KH-560表面處理對復(fù)合材料靜態(tài)力學(xué)性能的影響。可以看出,隨著納米-SiC質(zhì)量分數(shù)的增大,2種體系的沖擊強度和彎曲強度均出現(xiàn)先增大后減少的變化趨勢,當納米SiC質(zhì)量分數(shù)為1·00%時,均達到了最大值,并且c體系的沖擊強度和彎曲強度明顯高于b體系。在最高點(1·00%納米SiC),與純CE的沖擊強度7·86kJ/m2和彎曲強度113·02MPa相比,b體系的沖擊強度和彎曲強度分別為 13·65kJ/m2和136·58MPa,提高率分別為73·66%和20·85%;c體系的沖擊強度和彎曲強度分別為14·64kJ/m2和 146·43MPa,提高率分別為86·26%和29·56%。可見,適量納米SiC能夠明顯改善CE的靜態(tài)力學(xué)性能,而且經(jīng)偶聯(lián)劑KH-560表面處理后能進一步提高其韌性和強度。

2·2納米SiC對復(fù)合材料熱穩(wěn)定性的影響

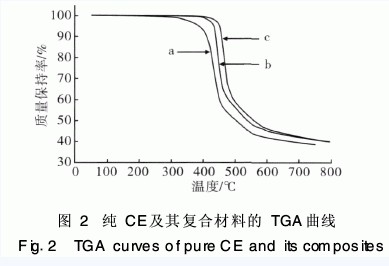

圖2是純CE及其1·00%納米SiC時復(fù)合材料的熱失重曲線。可以看出,在50~750℃溫度區(qū)間尤其在高溫區(qū) 200~750℃,復(fù)合材料的熱分解溫度均高于純CE,并且在相同失重條件下c體系的熱分解溫度最高。當失重5%時,純CE的熱分解溫度為388℃;b體系的熱分解溫度為436℃;c體系的熱分解溫度為455℃。當溫度升高到400℃,純CE的質(zhì)量保持率為93·56%,b體系和c體系的質(zhì)量保持率分別為 99·06%和99·20%,相對提高率分別為5·88%和6·03%;當溫度升高到450℃,純CE的質(zhì)量保持率為60·45%,b體系和c體系的質(zhì)量保持率分別為76·31%和96·52%,相對提高率分別為26·24%和59·67%。可見,1·00%納米SiC能夠提高CE的耐熱性,而且偶聯(lián)劑 KH-560表面處理納米-SiC后,在低溫和高溫情況下均能有效提高CE/納米SiC的熱穩(wěn)定性。

2·3納米SiC對復(fù)合材料玻璃化轉(zhuǎn)變溫度的影響

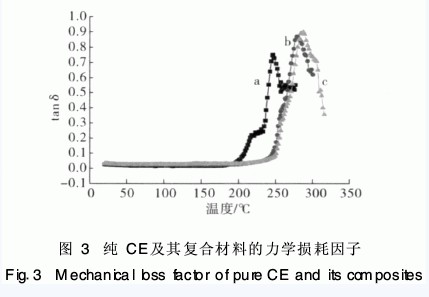

圖3是純CE及其1·00%納米SiC復(fù)合材料的力學(xué)損耗因子(tanδ)隨溫度的變化曲線。從該曲線上不但可以看出復(fù)合材料力學(xué)損耗因子的變化,而且還可以觀察到體系玻璃化轉(zhuǎn)變溫度(Tg)的改變。這里主要討論對復(fù)合材料Tg和耐熱性的影響。對于CE熱固性樹脂來說,玻璃化轉(zhuǎn)變溫度是其使用的上線,所以玻璃化轉(zhuǎn)變溫度提高的越多越有利于擴大聚合物樹脂的使用范圍。從圖3可以看出,純CE的Tg為246℃,b體系的Tg為278℃,c體系Tg為287℃, 其結(jié)果高于b體系。由此可見,納米SiC可有效拓寬CE的溫度使用范圍,而且偶聯(lián)劑KH-560表面處理納米SiC后可進一步提高CE的玻璃化轉(zhuǎn)變溫度。

3結(jié)論

1)納米SiC對CE的靜態(tài)力學(xué)性能和耐熱性具有明顯的協(xié)同改性作用,當納米SiC質(zhì)量分數(shù)為1·00%時,相對于純CE,沖擊強度和彎曲強度提高率分別為73·66%和20·85%,玻璃化轉(zhuǎn)變溫度由246℃提高到278℃,5%熱失重溫度由388℃提高到436℃。

2)硅烷偶聯(lián)劑KH-560表面處理納米SiC后,能夠進一步提高CE的靜態(tài)力學(xué)性能和耐熱性,相對純CE,1·00%納米 SiC時,沖擊強度和彎曲強度提高率分別為86·26%和29·56%,玻璃化轉(zhuǎn)變溫度由246℃提高到287℃,5%熱失重溫度由388℃提高到 455℃。

來源:中國環(huán)氧樹脂與固化劑網(wǎng)

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號