碳化硅作為一種新興的半導體材料,具有導熱率高、寬禁帶、高擊穿電場、高電子遷移率等特性,使得其成為目前研發比較集中的半導體材料之一。因為這些性能,碳化硅可以廣泛地應用于襯底、外延、器件設計、晶圓制造等多個領域。

據中研普華產業研究院發布的報告顯示,2023年中國碳化硅外延設備市場規模約為13.07億元,預計到2026年將增至26.86億元,由此可見其巨大的潛力市場。

然而在實際應用過程中,碳化硅非常硬,莫氏硬度約為9.5,接近于金剛石,導致其在拋光研磨過程中存在一定的難點,給現有的加工技術帶來了巨大的挑戰。

1.金屬摩擦誘導反應磨削技術

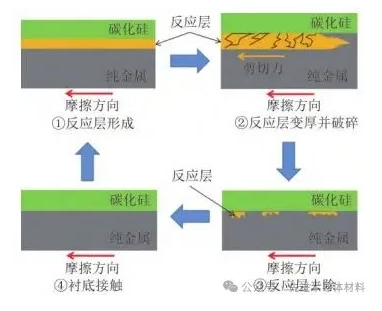

金屬摩擦誘導反應磨削技術主要是以金屬摩擦誘導化學作用為原理,在反應變質層的不斷生成及去除的循環過程中,實現碳化硅的高速去除。

碳化硅雖然莫氏硬度非常高,但它不適用于加工黑色金屬,因為碳化硅會在高溫下分解,碳原子和硅原子會擴散到金屬中形成金屬硅化物和不穩定的金屬碳化物,在冷卻過程時逐步進行分解,造成磨損極其嚴重。根據這一特點,人們推斷純金屬可以與碳化硅在一定條件下發生化學反應。

在實驗過程中,碳化硅襯底的碳面往往有著近乎無損傷的表面,而硅面存在大量裂紋、位錯、層錯和晶格畸變等晶體缺陷。用鐵摩擦碳化硅襯底的碳面材料去除率可達330μm/h。用純鎳摩擦碳化硅襯底的硅面材料去除率為534μm/h。

目前這一方法的相關研究較少,主要聚焦在小尺寸的碳化硅加工上,但它在碳化硅襯底磨拋和碳化硅芯片減薄加工中具有巨大的潛力。

2.溶膠凝膠拋光技術

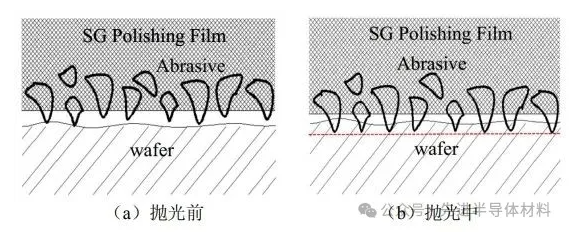

溶膠凝膠拋光技術是一種綠色、高效的拋光方法,通過使用半固結磨料和柔性基材,借助軟質基體所擁有的柔性特點,實現了磨粒的“容沒”效應,以在極硬半導體襯底上實現超光滑和低缺陷密度的表面。這種方法結合了化學和機械作用,可以在不造成嚴重表面或亞表面損傷的情況下,有效的拋光極硬半導體襯底。

與傳統CMP相比,溶膠凝膠拋光技術能夠在短時間內顯著降低表面粗糙度,并實現較高的材料去除率;軟質基體由于具有較好的柔韌性,可以在較低的拋光壓力下工作,減少對工件和設備的壓力需求,減少磨粒的磨損和脫落,延長磨粒的使用壽命。

前驅體物質(通常是金屬有機化合物)轉化為溶膠,通過水解和縮合反應形成凝膠,在溶膠-凝膠拋光墊中,磨粒被部分固定在凝膠基質中,這樣可以在保持磨粒活動性的同時,提供一定的機械強度。國內學者利用這一技術對HTHP單晶金剛石(111)面進行加工,拋光22h后,表面粗糙度從230nm降至1.3nm。

3.磨粒劃擦誘導碳化硅水反應的磨拋技術

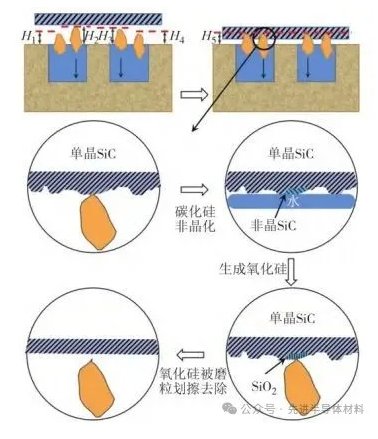

磨粒劃擦誘導碳化硅水反應的磨拋技術是一種先進的材料加工技術,主要應用于碳化硅等硬脆材料的精密加工。

這項技術利用磨粒在加工過程中對碳化硅表面產生的劃擦作用,結合水反應來改善材料的去除效率和表面質量。通過控制磨粒的容沒效應,使得磨粒保持在同一高度上,通過磨粒劃擦誘導碳化硅表面生成非晶碳化硅,非晶碳化硅與水可以反應生成軟質二氧化硅,再通過磨粒劃擦去除二氧化硅的變質層。

在納米尺度中,碳化硅襯底表面在金剛石等壓頭的反復機械作用下會被誘導成非晶化的碳化硅。非晶化的碳化硅和水反應生成二氧化硅的影響因素包括載荷、接觸狀態、速度和溫度,通過對這一過程的合理利用,可以使碳化硅襯底的加工效率、表面質量得到顯著的提升,可以合理避免裂紋的產生。

當前以CMP為代表的化學反應研磨拋光技術是加工碳化硅襯底的重要手段,但加工效率非常低,材料去除率只能達到0.5μm/h左右,而金屬摩擦誘導反應磨削技術可以達到300-500μm/h。

目前有關于這部分的研究還較少,在后續表面的處理、材料的選用等還有待進一步的優化,相信在未來,以機械誘導為主的反應磨拋技術可以給我們帶來更多的驚喜!

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號