1、不銹鋼產品的種類

不銹鋼的種類很多,

按成分可分為鉻不銹鋼、鉻鎳不銹鋼等,

按內部組織可分為馬氏體不銹鋼、鐵素體不銹鋼、奧氏體不銹鋼、奧氏體-鐵素體不銹鋼、沉淀硬化不銹鋼等。

2、不銹鋼的磨削特點

磨削力大、磨削溫度高

不銹鋼材料具有高溫、高強度、高韌性的特點,磨削時晶格畸變大、塑性變形劇烈,不銹鋼單位面積的切削力可達90GPa,磨削力是45#鋼的1.5-2.2倍,磨削阻力大,磨削區溫度高。

不銹鋼的導熱系數較低,約為45#鋼的1/3,使工件表面瞬間產生1000-1500℃的高溫,工件表面易被燒傷,工件產生裂紋,有時工件表面產生退火,退火深度可達0.01-0.02mm。

嚴重的加工硬化趨勢

不銹鋼磨削時,工件表面變形嚴重,應力應變增大,產生加工硬化,在加工硬化層中,晶粒發生畸變,砂粒磨損鈍化,產生振痕、劃痕。

磨屑粘附在砂輪上

由于不銹鋼的韌性很大,在一定的磨削溫度、接觸壓力和相對速度條件下,磨屑很容易與砂粒發生反應,因此磨屑粘附在砂輪上,填滿磨粒間的縫隙,使砂輪急劇堵塞。此時磨削條件迅速惡化,發熱嚴重,表面粗糙度明顯下降。

磨屑的粘附情況因不銹鋼不同而不同,耐濃硝酸不銹鋼和耐熱不銹鋼磨削粘附最嚴重,其次是1Cr18Ni9Ti、1Cr13、2Cr13等。

磨屑不易切斷,磨粒易磨鈍

不銹鋼材料磨削時,磨削力大,磨粒易磨鈍,使砂輪磨損。一般不銹鋼磨削時,磨削比為G=6-12,而普通碳鋼和低合金鋼磨削時,磨削比為G=40-80。因此,不銹鋼的磨削比僅為普通鋼的1/7左右。

工件表面燒傷

工件表面燒傷是磨削加工中常見的缺陷之一,特別是奧氏體不銹鋼,對燒傷更為敏感。

工件表面劃傷

不銹鋼材料磨削時,工件表面易劃傷,因此對已加工表面粗糙度要求較高。

劃傷產生的原因:砂輪工作面上有個別突出的磨粒,在脫落前劃傷了工件表面。從砂輪上脫落的磨屑落在砂輪與工件之間,造成工件表面劃傷。磨屑液不干凈,混有磨屑,磨屑液供應不足,磨削過程中產生劃傷。

工件變形

由于不銹鋼的線膨脹系數較大,磨削溫度對工件尺寸影響也較大,容易引起尺寸測量的誤差。另外不銹鋼的加工硬化趨勢嚴重,工件表面易產生殘余應力。

特別是在磨削細長軸類工件、薄壁工件等剛性較差的工件時,工件在磨削力的作用下很容易產生變形。

3、磨削不銹鋼的砂輪選擇

磨料種類的選擇

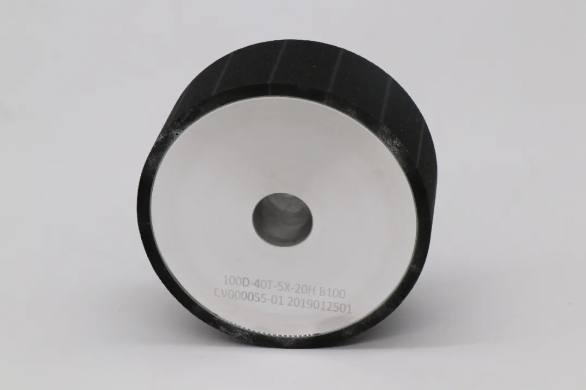

磨削不銹鋼時,一般采用白剛玉(WA)。白剛玉具有良好的切削性能和自銳性。用立方氮化硼(CBN)砂輪磨削不銹鋼效果最好(建議粒度F120,濃度100%,樹脂結合劑)。由于CBN硬度高,磨粒不易磨損,化學穩定性好,與鐵族元素無化學親和力,磨削時不易堵塞CBN砂輪。

CBN砂輪磨削力小,磨削熱低,不燒傷工件。但不銹鋼用CBN砂輪價格比普通砂輪高,需根據實際情況修整。

單晶剛玉砂輪磨削效果僅次于CBN砂輪。因為每個磨粒都是球形多面體單晶,不存在機械破碎引起的裂紋和殘余應力。如果單個磨粒的突然破碎較少,且硬度與韌性的匹配性好,則單晶剛玉具有良好的磨削性能。

磨削耐酸不銹鋼時,可減少磨削劃痕,特別是大孔徑的單晶剛玉在生產中有良好的應用效果。

磨削Cr17Ni7A1沉淀硬化不銹鋼時,采用微晶剛玉(MA)砂輪。微晶剛玉韌性大,切削性能好,使用壽命長,自銳性沿微晶的縫隙開裂,不會引起大粒或整個磨粒脫落,有利于減少磨削熱和砂輪的堵塞。

磨削奧氏體不銹鋼時,采用微晶剛玉與綠碳化硅制成的砂輪,可大大降低工件粗糙度,減少或消除燒傷。

磨料粒度的選擇

磨料粒度對表面粗糙度有直接影響。不銹鋼韌性大,磨屑容易堵塞,如果使用細粒度的砂輪,磨料失去切削作用,工件表面光潔度不高。結果表明,粗磨時采用F36、F46粒度,精磨時采用F60粒度。粗磨和精磨時均采用F46、F60粒度砂輪。

結合劑的選擇

不銹鋼具有韌性大、耐高溫、強度高、磨削力大等特點,因此要求砂輪具有較高的強度,能承受較大的沖擊載荷。

磨削不銹鋼時,可用陶瓷結合劑砂輪,具有良好的防水、耐熱、耐腐蝕性能,能保持良好的切削性能,生產效率高,缺點是脆性大,不能承受較大的沖擊和彎曲。

樹脂結合劑砂輪用于不銹鋼的切割、開槽、無心磨削,強度高、彈性好、抗沖擊、孔隙多,可用于較高的圓周速度(35-75m/s)。但樹脂結合劑砂輪硬度較低,將樹脂砂輪放入石蠟中,可防止堿性溶液的影響。另外,當溫度高于150℃時,樹脂結合劑會軟化,降低強度,甚至燒傷,因此磨削時應冷卻。

砂輪硬度的選擇

磨削不銹鋼時,應選用硬度較低的砂輪,砂輪自銳性較好。硬度過低,磨粒結合不牢,磨鈍前脫落,將大大降低不銹鋼砂輪的使用壽命。

總之,磨削不銹鋼時,應根據經濟情況和磨削材料的實際情況,選擇CBN砂輪和普通砂輪。此外,實際應用中也有采用普通砂帶、CBN砂帶進行磨削的。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號