在電子信息技術快速發展的時代,為了適應微型化、高性能和高可靠性的要求,高導熱是電子封裝材料的突出特點。

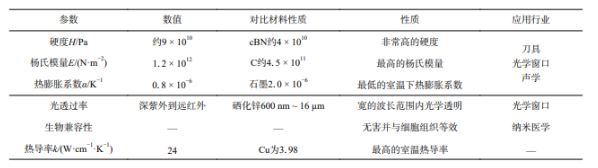

1金剛石的特性

金剛石是自然界已知物質中硬度最高的材料,具有出色的耐磨性和抗腐蝕性。金剛石具有卓越的導熱性能,它能夠迅速地將熱量從一個點傳遞到另一個點。這種高效的導熱能力主要歸功于金剛石內部碳原子之間強大的共價鍵。這些共價鍵不僅確保了金剛石的穩定性,還促進了熱量在晶體結構中的快速傳遞。

在實際應用中,金剛石的導熱性質使得它在高溫等惡劣工況下具有優異的性能表現。例如,在電子器件中,金剛石可以作為散熱材料,有效地將熱量從發熱元件傳遞到散熱器,從而保持器件的正常工作溫度。

2金剛石/碳化硅復合材料

金剛石具有極高的導熱率,作為復合材料的功能增強相將顯著提升材料的整體導熱性能。隨著人造金剛石技術的發展,其價格逐步降低,結合Cu、Al、SiC等廉價成分,能夠有效的控制成本,使其應用領域逐步擴大。相較于金剛石增強的金屬基復合材料,金剛石與碳化硅的結構相似,潤濕性與熱膨脹匹配性要比金屬與金剛石好的多。因此,金剛石/碳化硅復合材料相較于金剛石增強的金屬基復合材料具有更好的穩定性和熱性能。金剛石和碳化硅是典型的硬質脆性材料,因此金剛石/碳化硅復合材料是一種優異的超硬復合材料。此外,金剛石與碳化硅還具備絕緣電阻高、介電常數低、密度低等特性,因此是作為新一代電路基板材料的理想選擇。

在金剛石/碳化硅復合材料中,大粒徑金剛石為聲子在內部傳輸時提供長程有序的晶格結構,開辟內部導熱通道。將金剛石與碳化硅強強結合制備的金剛石/碳化硅復合材料具有高導熱率、高硬度、高模量、耐高溫、高溫抗氧化性、抗熱震性等優異特性,廣泛應用于航空航天、新型節能汽車、等領域,已經成為最理想的耐高溫、高導熱、高硬度候選功能材料之一。

國外研究金剛石/碳化硅復合材料的時間比較早且較成熟,如美國、俄羅斯、日本、韓國,2004年瑞士的Skeleton Technologies AG公司使用液相滲硅法制備了金剛石/碳化硅復合材料,并申請了相關專利,后被Element Six (E6)公司收購金剛石/碳化硅復合材料的相關知識產權。E6公司表示收購的金剛石/碳化硅復合材料將用于網絡服務器及其他高功率電子系統的熱管理領域。國外大多數專注于合成工藝、合成機理、力學性能、電學性能的研究。國內研究相對較晚,以四川大學、北京科技大學、中國科學院、國防科技大學、華中科技大學為代表的高校和研究所在2010年后相繼開展了金剛石/碳化硅復合材料的研究。

3金剛石/碳化硅復合材料的制備技術

金剛石在常溫常壓下屬于熱力學不穩定相,在一定條件下會自發向穩定的石墨相轉變。對金剛石/碳化硅復合材料而言,如果金剛石和碳化硅之間存在一層石墨,會存在較大的晶格失配或晶格不連續性,在金剛石/碳化硅界面區域發生嚴重的聲子邊界散射現象,散射會截斷聲子的平均自由程,從而嚴重降低復合材料的導熱性能。為了成功制備金剛石/碳化硅復合材料,就要防止金剛石石墨化,或者說將金剛石已經石墨化的部分和硅通過反應消耗掉。而金剛石在高壓下是穩定相,故早期研究人員采用高溫高壓燒結法制備金剛石/碳化硅復合材料,可以有效防止金剛石石墨化。

隨著研究的不斷深入,關于金剛石/碳化硅復合材料的制備出現了多種不同的方法,按照復合材料內碳化硅的主要來源,可以大致分為兩類。一類是通過復合材料內已有碳源與硅高溫下反應生成碳化硅并與金剛石結合形成復合材料,這也是最常見的金剛石/碳化硅復合材料的制備方法,如高溫高壓燒結法、放電等離子燒結法、熱等靜壓法和熔滲法等;另一類是通過其他方式引入碳化硅并與金剛石結合形成復合材料,如先驅體轉化法和化學氣相沉積法等。方法主要如下:

高溫高壓燒結法

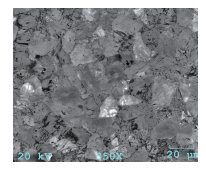

高溫高壓燒結法(HPHT)是把金剛石微粉和純硅粉充分混合均勻后在高溫和高壓下進行原位反應生成碳化硅,最終得到金剛石/碳化硅復合材料。高溫高壓法具有周期短,材料均勻性好,有效避免金剛石石墨化的優點,但設備成本高,合成塊的尺寸導致制備的材料形狀受限,適用生產超高精度加工、電子封裝材料。

高溫高壓法制備的金剛石碳化硅復合材料SEM圖(圖源:材料導報)

放電等離子燒結法

放電等離子燒結(SPS)利用直流電在短時間內使用較高燒結壓力進行粉末的高速固結。在放電等離子燒結過程中,粉末顆粒間隙被瞬間施加放電等離子體。放電等離子燒結工藝可以將燒結溫度控制在硅熔點以下,較低的燒結溫度和較短的燒結時間可以在很大程度上阻止金剛石石墨化,而且更加節能和低成本。

熱等靜壓法

熱等靜壓(HIP)工藝是將金剛石和硅粉放置于密閉容器中,施以各向同等的壓力,同時在高溫作用下完成材料燒結和致密化。熱等靜壓工藝具有生產周期短、工序少和能耗低等優點,但受限于生產設備的影響,難以制備出復雜形狀和大尺寸的金剛石/碳化硅復合材料,且制備壓力低于金剛石熱穩定區壓力,因此無法完全避免金剛石顆粒發生石墨化。

熔滲法

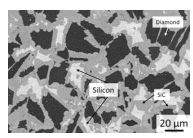

熔滲法是熔體借助浸潤導致毛細管力自發滲入多孔預制件的一種工藝。與其他工藝相比,熔滲法不需要復雜的過程和昂貴的設備,制備工藝簡單,卻可以實現復合材料的近凈尺寸成型。主要包括壓力熔滲法、無壓液相反應熔滲法、無壓氣相反應滲透法。其中,無壓液相反應熔滲法具有設備要求簡單、成本低、生產周期短、產品致密度高、燒結不變形和可實現近凈尺寸成型等一系列優點,是一種極具競爭力的生產方法。

無壓液相反應熔滲法制備的金剛石碳化硅復合材料SEM圖(圖源:材料導報)

先驅體轉化法

先驅體轉化法(PIP)是近年來發展的制備連續纖維增強陶瓷基復合材料的方法。聚碳硅烷是制備碳化硅基復合材料的主要前驅體,在一定溫度下發生裂解生成碳化硅包裹在金剛石表面并填充基體孔隙。聚碳硅烷轉化而成的β-SiC與α-SiC和金剛石具有良好的潤濕性,同時β-SiC作為涂層可以有效抑制金剛石的石墨化,但PIP工藝參數對復合材料致密度和開孔率的影響較大。該方法較為簡單,生產成本較低,但聚碳硅烷的轉化率低,前驅體轉化往往需要重復“浸漬?裂解”次數,制備周期較長,且難以得到理想的致密化結構。

參考來源:

[1] 劉正帥,高溫高壓法合成金剛石/碳化硅復合材料及優化導熱性能研究

[2] 劉鵬飛,金剛石/碳化硅復合材料基板的制備及性能研究

[3] 朱萬利等,金剛石/碳化硅復合材料的研究進展

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號