磨削層體積構成

磨粒體積 VG 、結合劑體積VB 和氣孔率 VP 的百分比相加等于 100%。

磨料層的質量 m 由磨粒質量和粘結質量組成,由它們各自的密度 ρG 和 ρB 定義。

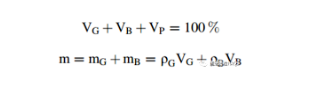

磨粒、結合劑和氣孔的體積組成可以用三元圖來表示(圖 1)。圖1 中的相圖顯示了具有等屬性的線,如磨粒等體積線、結合劑等體積線、氣孔率等體積線和磨粒-結合劑等比例線。

磨料等體積線通常被稱為 "等結構線"。此外,磨料等體積線通常定義了普通砂輪名稱中的組織號或超硬砂輪的濃度數值。

通過振動和壓縮研磨輪混合物可以獲得最大的填充密度,然后進行硬化或燒結;堆積密度較低的工具仍需要有足夠的磨粒接觸,這樣在淬火或燒結時工具的形狀才不會松散。

圖1中的磨粒-結合劑等比例線都經過三元相圖的一個頂點,Vp,此時磨削層的理論氣孔率為 100% [DECN70]。最大的磨粒-結合劑比例和最小的結合劑當量由研磨工具體的強度要求決定;最小的磨粒-結合劑比例由實際制造經驗決定。

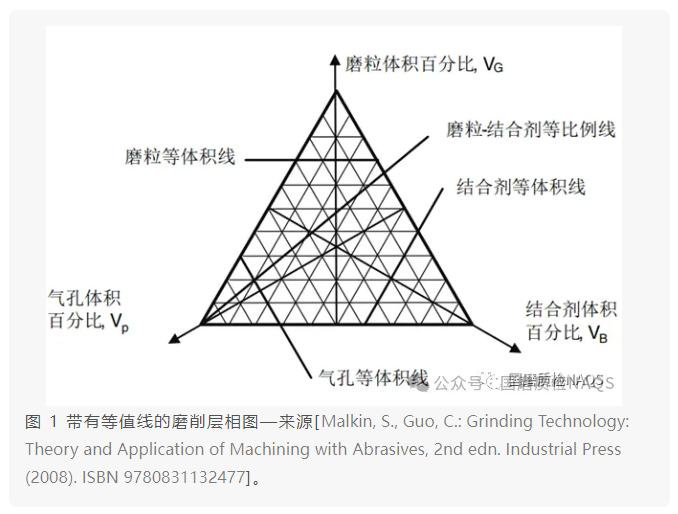

一些研究人員在三元圖( 圖2)中展示了最常見的磨具成分范圍。這些范圍的界限可以通過添加造孔劑或使用熱壓方法來突破 。

一般來說,超硬磨料砂輪的磨粒體積百分比較低 。

對于大多數砂輪來說,硬度等級通常不會與氣孔等體積線重合,砂輪制造商在三元圖中會有更復雜的硬度線。CBN工具的磨粒濃度往往高于金剛石砂輪(按體積計算可達50%),特別是在內圓磨削和許多外圓磨削應用中。因此,CBN 砂輪的結構數(組織號)被限制在一個較小的范圍內.

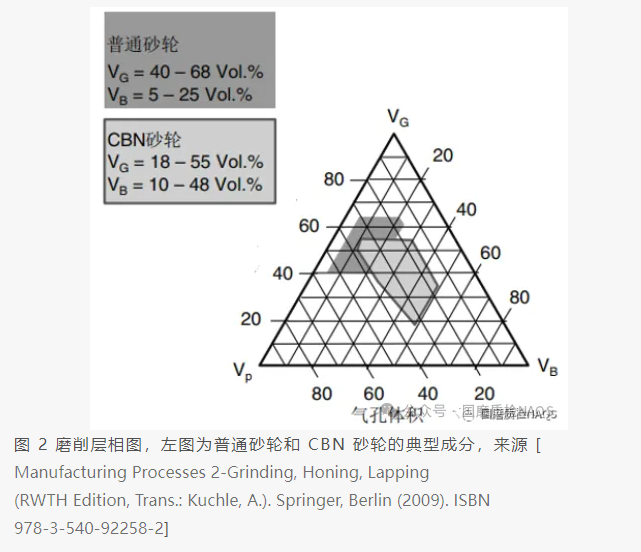

在磨粒比例不變的情況下,結合劑比例越高,結合橋越厚,磨粒越緊密(圖3 (a) 和 (b))。這將增加砂輪強度、楊氏模量、硬度和密度 。

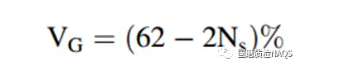

磨料含量和結合劑含量可以通過保持結合劑規格不變并改變磨粒濃度,或同時改變結合劑規格和磨料濃度來計算。常見的方法是根據結構數(組織號),Ns,按照下面公式計算磨粒體積,(來源[Theory and Application of Machining with Abrasives, 2nd edn. Industrial Press (2008). ISBN9780831132477])

Ns 結構數,范圍為0-4(緊密結構)、5-8(中等結構)、9-14(寬松結構)

實現成分平衡是一項復雜的任務(圖3)。在磨粒體積不變的情況下,增加結合劑體積會使粘結橋更牢固,并提高整體抗彎強度和彈性。較高的結合劑體積可能會導致由于較強的把持力而造成的較高比例的磨粒破碎,導致自銳性降低。磨粒體積越大,意味著更多的活動切削刃緣,單個磨粒的負荷就越小,磨損就越小,但摩擦就越大。

磨削層中磨料顆粒、結合劑材料和氣孔的均勻分布對于保持穩定的加工性能至關重要。磨料分布不均勻會導致材料去除過程不均勻,進而導致切削厚度發生變化。這導致磨粒上的載荷變化,影響工件表面的生成以及砂輪的磨損行為。

氣孔率

氣孔是將冷卻潤滑劑輸送到切削點并將切削從切削點帶走的必要條件。在高材料去除率和高速磨削過程中,氣孔對于將足夠的冷卻潤滑劑輸送到磨削間隙中更為重要。切削面不連續的砂輪與多孔砂輪具有類似的效果。

通過公式 上節的公式,氣孔率可受磨料和結合計材料體積成分的影響。原則上,有兩種方法可以主動產生氣孔。一種是在工具制造過程中物質燃燒,另一種是在磨料加工過程中中空物質破裂。氣孔的比例因研砂輪結合劑類型而異。樹脂結合劑砂輪基本上沒有氣孔,而陶瓷結合劑砂輪的氣孔率可以達到體積的70%。金屬結合砂輪中的氣孔不能像陶瓷結合劑砂輪中的氣孔那樣容納冷卻潤滑液。超多孔砂輪的氣孔可超過磨粒尺寸的數倍。

磨具的氣孔率會影響其機械強度。研究人員指出,氣孔率增加20% 可使彈性模量降至原始值的 60%。工具變得更軟,有效動態硬度也會受到影響。氣孔可視為磨具材料中的不連續性,會導致應力集中。后者會導致裂紋和疲勞斷裂。然而,不連續性的影響取決于結合劑系統、幾何孔隙結構、氣孔大小、均勻性和分布。在脆性(陶瓷)粘接中,材料不連續性的影響比塑料或青銅等軟性粘接更嚴重。此外,球形氣孔優于細長或尖角孔隙。磨削層中不同的氣孔濃度會導致不同的特性,如密度不均勻。較軟的區域磨損較快,甚至會導致工具損壞。此外,氣孔率較高的區域導熱性較低。

磨具中氣孔的體積百分比可通過多種方法確定:

? 氣孔率可通過砂輪重量與無氣孔砂輪理論重量的比較計算得出——假設所有的氣孔都是中空的并且與表面相連,那么可以應用阿基米德原理。上升力與磨粒和結合劑的重量有關。可以通過加熱水、慢慢地將工具浸入水中,以及添加降低表面張力的試劑來減少磨具中的殘余空氣。這種方法只對普通磨具有用。

? 氣孔橫截面的面積可以通過砂輪的顯微鏡照片來測量。氣孔表面積與總橫截面積的比值就是氣孔率。這種方法可以應用于超硬工具。

輔助磨料

通常會使用第二種類型的磨料(也稱輔助磨料),砂輪規格中可能會顯示,也可能不會顯示。在樹脂結合劑中,輔助磨料可以減少結合劑的磨損。在陶瓷結合劑中,輔助磨料是結合劑中的填充物,或參與切削形成。將主磨料與輔助磨料結合使用可以產生協同效應[HAY90]。在制造過程中,輔助磨料可以增加模具的堆積密度。混合不同大小的磨料和結合劑材料具有相同的效果。

添加輔助磨料可以降低砂輪的成本,例如對于價格昂貴的燒結剛玉的情況下。燒結剛玉的輔助磨料可以是熔融氧化鋁、共熔氧化鋁氧化鋯、碳化硅、BC、石榴石、金剛砂、燧石、CBN、金剛石或其混合物。陶瓷結合劑CBN的輔助磨料可以是Al2O3和/或SiC,主要作為填料和支撐磨料。剛玉磨料可能會被陶瓷結合劑蝕刻。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號