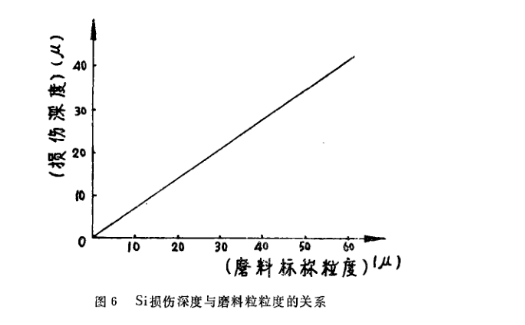

磨料的粒度影響

對于<111>硅,磨料粒度與損傷深度的關(guān)系如圖所示。大量的實驗結(jié)果可以證明硅和鍺的損傷深度都是磨料粒度的線性函數(shù),并且都通過座標原點。Faust 還認為鍺的損傷深度大約為磨料標稱粒度的70%,硅則近似為磨料標稱直徑的15%。我們用國產(chǎn)M14剛玉粉對<111>硅經(jīng)雙面行星式磨片機研磨后, 再用恒定腐蝕速率法測得的損傷深度大約在8--10μ,因此損傷深度是磨料標稱粒度的57%~70%。

磨料的類型影響

通常磨片用的磨料是剛玉粉、硅的碳化物和金剛砂,一般認為剛玉粉和金剛石磨料給出的表面比金剛砂更均勻一致,為了顯示磨料類型與損傷深度的關(guān)系,可用標稱粒度相同的磨料作對比,結(jié)果表明用金剛砂研磨形成的損傷層比用剛玉粉和金剛石的要深得多,造成這個差別的原因在于顆粒的形狀。玉粉和金剛石顆粒大致上是球形,而金剛砂顆粒是桿狀的,桿狀顆粒在研磨中會繞著它們的縱向和橫向軸傳動,使顆粒產(chǎn)生兩個表觀粒度,于是使損傷層變得更深而且不均勻了。

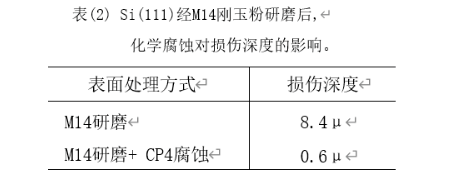

載料效應(yīng)影響

常用的磨片技術(shù)以水為載料,但如果設(shè)備允許的話,改用腐蝕液作載料(例如現(xiàn)在常見的SiO?拋光), 相信在同樣的磨料類型和粒度下,會得到較淺的損傷層. 因為在研磨過程中腐蝕將去除一部分損傷層,為了利用這種過程,腐蝕速率應(yīng)粗略地等于研磨速率,如果腐蝕與研磨分開進行,也可顯示腐蝕對去除機械損傷的作用,我們對此進行測試表明,同樣研磨條件下加工出來的片子經(jīng)CP4腐蝕的, 其損傷層大大降低了。

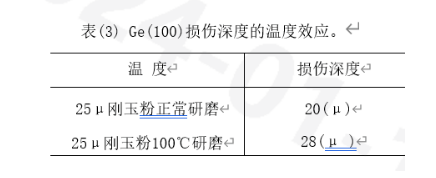

溫度效應(yīng)和壓力效應(yīng)

一般認為局部的加熱和加壓會使損傷加深和不均勻,但是實驗結(jié)果并不明顯。我們用相同的磨料在相同的研磨時間下,作了加壓比較。發(fā)現(xiàn)輕壓(不加重物)和重壓(加重物)對于損傷深度影響不明顯,我們沒有做溫度效應(yīng)的試驗,從下表可見<100>晶向的鍺其所用載料加溫到100℃的和不加溫的損傷深度相差40%。

載料在研磨中除了起帶走研磨下來的材料作用外,降低研磨溫度也是它的重要作用之一,我們對用常規(guī)研磨液和僅用少量水在玻璃平板上手工研磨的樣品進行了比較,發(fā)現(xiàn)雖用同種粒度磨料但用水少的樣品其損傷深度比正常研磨的高出許多。切割損傷的影響切割與研磨在形式上不同,但都是依靠磨料對材料的機械作用來加工的。目前在國內(nèi)內(nèi)園切割占多數(shù),少數(shù)大直徑單晶也許要用到外園切割,F(xiàn)aust在<111>硅上作了內(nèi)圓切割和外圓切割的比較,發(fā)現(xiàn)內(nèi)圓切割的損傷深度大約小于外圓切割達25%,但如何來解釋這個結(jié)果尚不清楚。對于內(nèi)圓切割來說刀片盤的轉(zhuǎn)速, 刀片的剛性, 冷卻液的流速,進刀速度,刀片的磨損量等等都是影響損傷層深度的重要因素,由于刀片刃上的磨料顆粒不像研磨中的磨料顆粒那樣可以自由滾動,因此即使磨料粒度相同切片的損傷層也會比研磨的大許多, 采用上海砂輪廠出品的刀片(標稱280目) 實測結(jié)果表明<111>晶向硅的損傷深度大約 為 19—26μ。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號