磨削是一種精密加工方法,能獲得很高的加工精度和表面粗糙度,通常可達IT1—IT2級精度,表面粗糙度Ra可達0.8-0.05微米。隨著超精密磨削的發展與應用,加工精度已可超過IT1級,表面粗糙度Ra可控制在0.01微米以內。

磨削時所用的磨具是由磨料、結合劑和氣孔組成的,如圖1所示。磨具的各項特性直接影響加工工件的表面質量。軸承行業是磨具使用量最多的行業之一,磨具特性的選擇及對磨削工件表面質量的影響有著重要的意義。

圖1 磨具的組成

1. 磨料的選擇

1.1 磨料種類的選擇

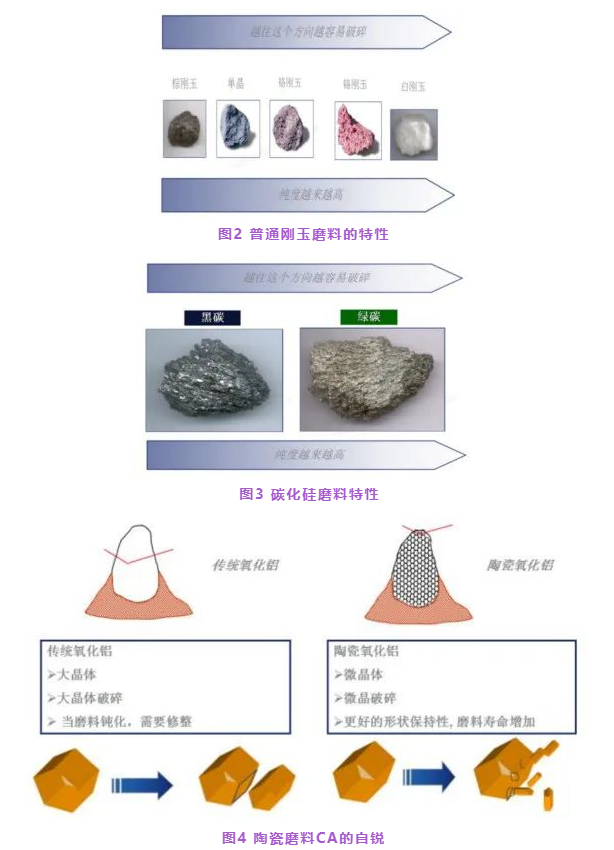

普通磨料分為剛玉磨料和碳化硅磨料,特性見圖2、圖3。近年來一種新型剛玉-陶瓷磨料(代號CA)的應用逐漸增多,它是通過溶膠-凝膠法制備,晶粒尺寸非常細小,只有100~500nm,僅為普通剛玉磨粒晶體尺寸的幾百分之一。在磨削時,傳統剛玉磨粒在工作面被磨去后扁平鈍化,在磨削力的作用下磨粒容易從磨具上脫落,使用壽命短,而溶膠-凝膠法制備的陶瓷剛玉磨粒在整個磨損過程也是磨粒自身的自銳過程,會不斷暴露新的鋒利的微小磨削刃,使磨粒始終處于鋒利狀態。

陶瓷剛玉磨粒制造的磨具具有壽命長,磨削效率高,自銳性好,耐用度高,不易燒傷工件等特點。適用于大切深、大進給的高效磨削,精密磨削和成型磨削。

磨料起磨削作用,這是由于磨料顆粒都具有多個堅硬鋒利的棱角,大量磨料均勻分布在磨具內部及表面,相當于無數堅硬鋒利的小刀刃。因而當它受力與被磨工件相摩擦時,便可產生切削。磨刃被磨鈍后,磨削壓力增大,依靠磨粒本身所具有的一定脆性,可以適時產生局部崩碎,露出嶄新的鋒利的棱角,重新具有切削能力。

磨粒的選擇主要考慮適用于工件材料的性質(硬度、抗拉強度、延伸率等),不同材質品種的磨粒對不同工件材料加工的適應性有所不同,其選擇的基本原則為:

(1)磨抗張強度高的工件材料時,選用韌性大的磨粒。

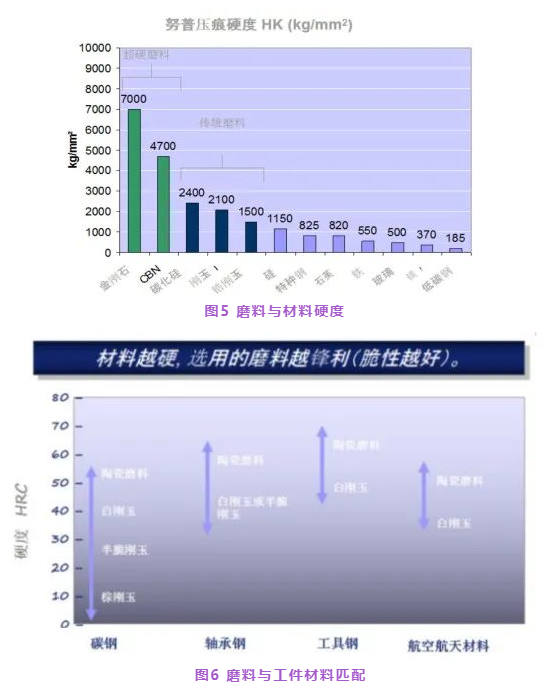

(2)磨硬度高的工件材料時,選用硬度更高的磨粒。磨粒硬度與金屬材料硬度比較如圖5所示。

(3)磨導熱系數低、化學活性大的工件材料時,選用化學穩定性好的磨料。

(4)磨線膨脹系數大的工件材料時,選用破碎性好的磨料。

1.2 磨料粒度的選擇

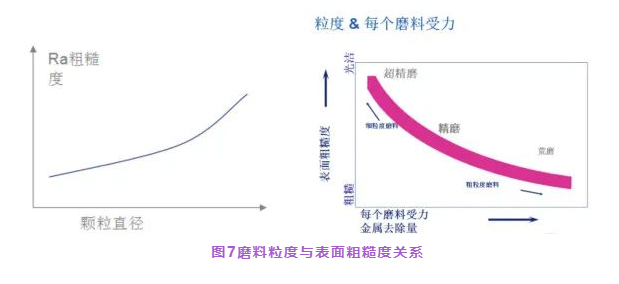

粒度的選擇主要考慮磨加工表面粗糙度和磨削效率。一般來說,用粗粒度磨具磨削時生產效率高,但工件表面質量差,用細粒度磨具磨削時工件表面質量較好,但生產效率低。磨料粒度與表面粗糙度的關系如圖7所示。總之在滿足工件表面粗糙度要求的前提下,應盡量選用粗粒度的磨具,以保證較高的磨削效率。

2.磨具結合劑的選擇

結合劑是磨粒的粘接材料,本身固化后具有很高的硬度和強度,又與磨粒有良好的粘接力,因此可以使磨具能在高速轉動中及在重載荷條件下對被磨工件進行高效磨削。結合劑本身也有一定的脆性,在磨削過程中能與磨鈍了的磨粒一起適時從磨具表面產生局部崩碎或脫落,使磨具表面重新露出鋒利的磨粒。這種特性稱為磨具的自銳性。

普通磨具結合劑的種類主要可分為陶瓷結合劑、樹脂結合劑、橡膠結合劑。結合劑選擇主要應根據磨削方法、磨具使用速度、工件表面磨加工要求等。

陶瓷結合劑:代號V,適用于內圓磨、外圓磨、無心磨、平面磨、螺紋磨、成型磨、刃磨、珩磨、超精磨及自由磨等。適用磨削普通碳鋼、合金鋼、不銹鋼、鑄鐵、硬質合金、有色金屬等。

樹脂結合劑:代號B,廣泛用于粗磨、荒磨、切斷和自由磨削,可制造高速、高表面質量、重載荷、切斷以及各種特殊要求的磨具。

橡膠結合劑:代號R,多用于無心磨、精磨、拋光和切割等。可制造超薄型磨具。

3.磨具組織的選擇

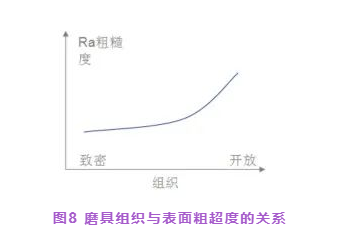

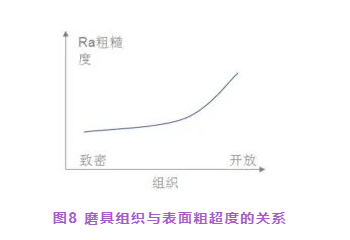

組織是指磨具內磨料、結合劑、氣孔三者之間的體積比例關系。磨具組織號是指磨料在磨具中占有的體積百分數。組織號數值越小,磨粒率越大,磨具組織越緊密,組織號數值越大,磨粒率越小,磨具組織越疏松。組織疏松的磨具,磨粒間的氣孔多,容屑較多,排屑方便,減少堵塞,加速冷卻液循環,降低磨削熱,反之,組織緊密的磨具,氣孔小,容屑較少,排屑困難,氣孔易堵塞,組織緊密的磨具,能保持較好的幾何形狀,有利于減低表面粗糙度和提高加工精度,如圖8所示,所以磨具組織的正確選擇也是磨具選擇的主要部分之一。

(1)在不同壓力下磨削時,應選用不同的組織,平面磨削應選擇松組織磨具,無心磨、工具磨、外圓磨、內圓磨等一般工件的磨削,選用中等組織磨具,在重壓力下磨削時,選用緊密組織磨具。

(2)成型磨削和精密磨削時,為保持磨具的幾何形狀和得到較低的粗糙度值,選用緊密組織磨具。

(3)粗磨和磨削韌性大而硬度不高的材料時,磨具易堵塞,應選用疏松組織的磨具。

(4)磨削機床導軌和硬質合金工具時,為減少工件熱變形,避免燒傷裂紋,宜采用疏松組織磨具。

(5)磨削薄壁、細長工件或磨具與工件接觸面積較大時,應選用疏松組織磨具。

(6)磨削熱敏性大的材料(如磁鋼、鎢銀合金等),有色金屬(如鋁、銅等),非金屬材料(如塑料、橡皮等),宜采用大于12號組織的磨具。

4.磨具硬度的選擇

磨具硬度是指磨具表面的磨粒在外力的作用下脫落的難易程度,即磨具結合劑把持磨粒的牢固程度。若磨粒易脫落,磨具硬度就低,反之硬度就高。

磨具硬度的選擇主要考慮磨削效率和加工表面質量,磨具選得過硬,磨鈍的磨粒不易脫落,砂輪易堵塞,磨削熱增加,工件易燒傷,影響工件表面質量,磨削效率低,磨具若選得過軟,磨粒還在鋒利時就脫落,增加了磨具損耗,同時易失去正確的磨具幾何形狀,影響工件加工精度,所以磨具硬度選擇要適中。磨具硬度與表面粗糙度的關系如圖9所示。

磨具硬度選擇原則:

(1)磨硬材料時,選較軟的磨具,磨軟的材料時,選較硬的磨具。

(2)磨削軟而韌性大的有色金屬材料時,硬度應選得軟一些。

(3)磨削導熱性差的材料(合金鋼、硬質合金等),應選較軟的磨具。

不同磨削方式下磨具硬度的選擇

切入磨削外圓比縱向進給磨削外圓所選用磨具硬度軟些,切入法磨削小邊角、圓弧或直角和母線等幾何形狀要求高的工件,其磨具硬度要高1-2小級。

(1)成型磨削和磨削斷續表面時,磨具硬度要選高些。

(2)平面磨削時磨具硬度應選軟些,端面磨比圓周磨削時,磨具硬度應選軟些。

(3)內圓磨削較外圓、平面磨削所選磨具硬度要高些。

(4)刃磨刀具時,選用硬度較軟的磨具。

(5)高速磨削的磨具硬度要比普通磨削磨具硬度低1-2小級。

5.磨具的平衡

磨具靜不平衡是指磨具的實際旋轉軸線與其通過質量中心的旋轉軸線偏離的狀態。其不平衡的原因:

(1)磨具的組織不均勻。

(2)磨具幾何形狀不準確,如兩個端面不平行、孔徑與外圓有不同軸度。

(3)安裝時有偏心現象等。

磨具在使用前都需要按照國標GB/T2492—2017《固結磨具 交付砂輪允許的不平衡量測量》進行檢測,如果使用超過國標的不平衡磨具,在磨削使用中,高速旋轉時會產生偏離軸心的離心力,使工件表面質量差,出現棱角、震痕或燒傷,或使磨具主軸與軸承迅速磨損,甚至造成磨具破裂事故。

6.磨具轉速的選擇

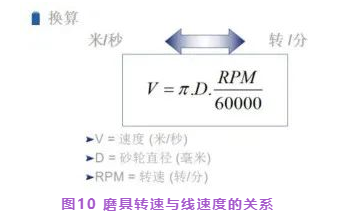

磨具的轉速是指磨具每分鐘轉多少轉,單位是r/min,磨具的線速度是指磨具外圓任意一點每秒鐘走過的路程,單位是m/s,磨具的速度檢測是國家強制標準GB/T2493—2013《砂輪的回轉試驗方法》,凡是外徑為150毫米及更大的陶瓷、樹脂、橡膠結合劑磨具,除個別特殊磨具外,均需要按照國標進行檢測。

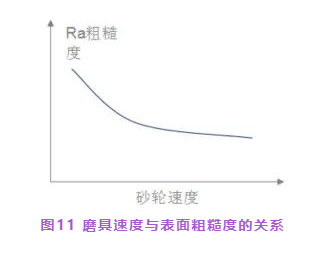

磨具的速度越高,單位時間內通過被磨表面的磨粒數就越多,因而工件表面的粗糙度就越小,同時,磨具速度越高,就有可能使表面金屬塑性變形的傳播速度大于切削速度,工件材料來不及變形,致使表層金屬的塑性變形減小,磨削表面粗糙度值也將減小。磨具速度與表面粗糙度的關系,如圖11所示。

7.磨具的修整

磨具在磨削過程中逐漸磨鈍,切削能力顯著下降,此時須進行磨具修整,以恢復磨削能力。

7.1 磨具磨鈍的特征

(1)第一次使用,磨削需要修型或修銳。

(2)磨具無法切削,磨具表面被堵塞或磨粒磨鈍。

(3)磨具形狀失真。

7.2 磨具修整的原則

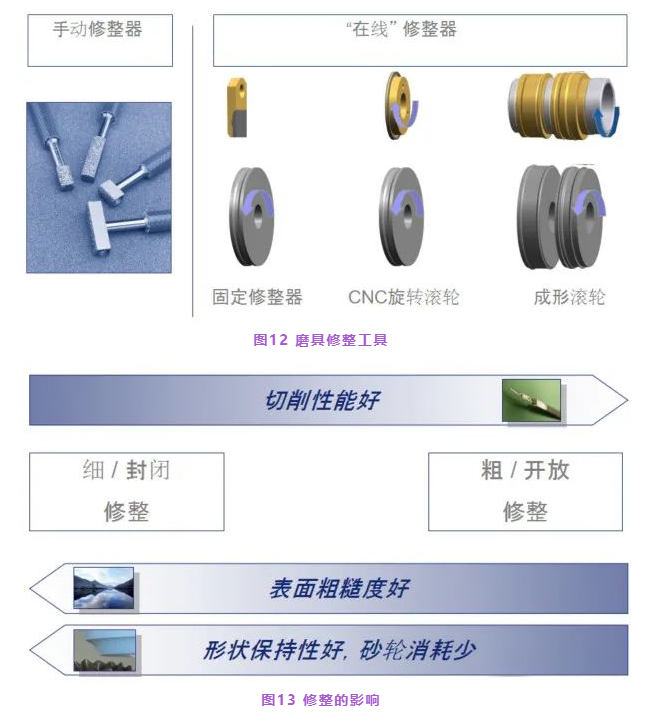

(1)工件表面精度要求高,磨具要修整得平細,反之可修得粗糙些。

(2)材料硬,接觸面積大,修整得要粗糙些。

(3)粗磨比精磨修整得要粗糙,以利提高生產效率。

(4)橫向、縱向進給量小時,修整得要平細,反之可以粗糙些。

7.3 磨具修整的主要方法

磨具修整有手動和設備在線修整,磨具分為金剛石筆、碳化硅磨具和超硬修整滾輪。

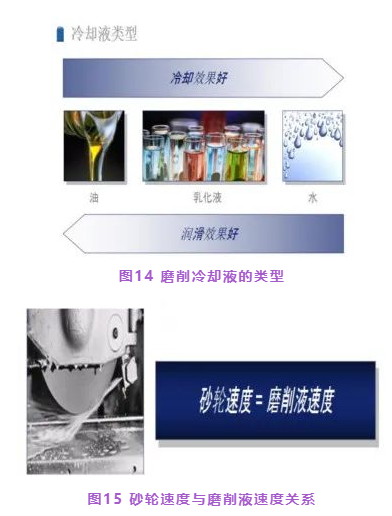

8.磨削液的選擇

磨削液有三重任務:排屑、冷卻、潤滑。磨削液對磨削力、磨削溫度及磨具磨損等方面的影響,最終會影響工件表面粗糙度。切削液良好的潤滑清洗作用,有利于減小表面粗糙度值。

通過以上分析,磨具的各種特性與磨削出的工件表面質量有重要關系與影響,需要認真選擇,才能通過磨削過程,生產出符合精度要求的軸承產品。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號