最近,隨著國內企業全面復工復產,為了確保年度生產任務保質保量地完成,航天科工集團二院充分運用智能化手段為生產提速。

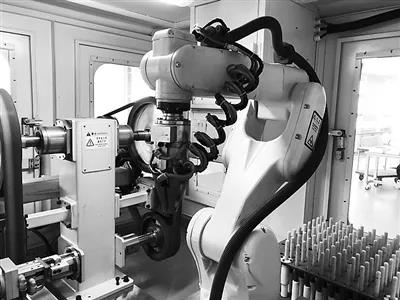

“機械臂夾取鋼筆狀毛坯件,貼近砂帶打磨,送檢合格后產品交付。”近日,航天科工集團二院某研究所工作人員利用前期研發的全自動打磨機器人,對某型雷達關鍵設備進行精細打磨。筆者在現場看到,不到3分鐘毛坯件就自動打磨成功。該所設計師韓華濤說,面對工廠人員不足、任務繁重等實際情況,這款機器人為企業復工復產送上“神助攻”。

過去,產品打磨主要靠人工操作,打磨速度慢、勞動強度大、產品質量低,還會產生噪聲、粉塵等污染。為此,去年年初,韓華濤就開始琢磨用機器人代替人進行生產。

說干就干。經過6個月的艱苦研發,一款全自動打磨機器人誕生。但在試用過程中,韓華濤發現加工出來的產品合格率偏低,經過排查,原因是機器人打磨力度控制不穩,導致廢品率居高不下。

“我們的產品價格不菲,經不起浪費。”隨后,他帶領團隊成員到國內相關企業走訪調研,學習先進的人工智能技術。最終,他們確定采用浮動力控技術,一舉解決了機器打磨力度控制不穩的難題,產品合格率顯著提高。

打磨的難題解決了,如果能讓機器人自動完成檢測工作,就會事半功倍。韓華濤又迸發新的創意:采用工業相機對打磨后的產品拍照,再將照片導入電腦計算產品誤差。

然而,這種方式并不理想,受到粉塵等因素影響,產品計算數據一直不準確。

有人提出:能否采用高精度千分表進行測量?隨即,他們把兩只高精度千分表安裝在產品的兩端,產品旋轉一周后就能準確計算出產品誤差。不久后,一款集打磨與檢測于一體的機器人問世,設備投入市場后,受到不少業界同行的肯定。

“目前,這款全自動打磨機器人每天能生產和檢測500個產品。相信有了這款‘神器’,年度生產任務肯定能完成。”韓華濤說。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號