編者按:燃氣輪機發(fā)電相對于燃煤發(fā)電具有清潔、高效、靈活的特點,發(fā)達國家一直高度重視燃氣輪機的發(fā)展,使其逐漸成為主流發(fā)電形式之一,天然氣發(fā)電在電力市場中的地位正變得越來越重要。

一、產(chǎn)業(yè)發(fā)展現(xiàn)狀

在能源效率和環(huán)境保護的雙重需求下,燃氣輪機的市場前景越來越廣闊。燃氣輪機排放的污染水平較低,無二氧化硫、無氮氧化物、顆粒物含量低,二氧化碳排放不到燃煤電廠的一半,滿足當今世界越來越嚴格的排放監(jiān)管要求;天然氣發(fā)電占地面積小、建設(shè)周期短、投資少,許多設(shè)備和設(shè)施都能“現(xiàn)貨供應(yīng)”,可以低成本地快速建立發(fā)電廠;還能夠快速啟動,進行電網(wǎng)調(diào)峰,為可再生能源發(fā)電提供補充。隨著越來越多可再生能源發(fā)電并網(wǎng),將給燃氣輪機帶來新的市場前景。

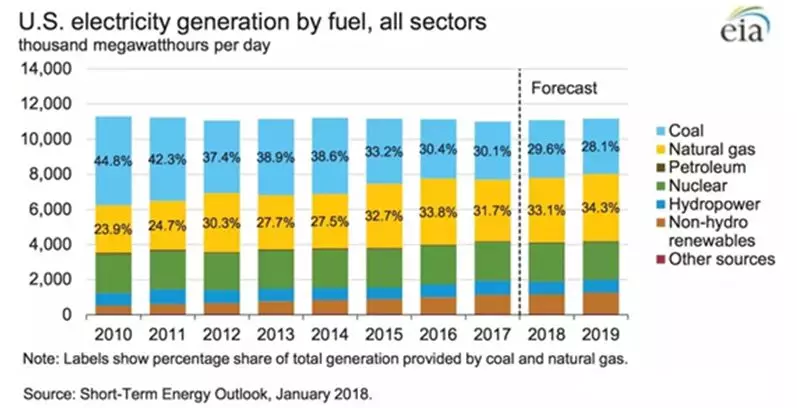

美國能源情報署(EIA)預(yù)計,未來20年美國近60%的新發(fā)電裝機容量屬于天然氣聯(lián)合循環(huán)發(fā)電。實際上,自2008年以來美國頁巖氣大幅增加,導(dǎo)致天然氣價格明顯下降,顯著改善了天然氣發(fā)電的經(jīng)濟性,使得天然氣發(fā)電吸引力大增。這種變化已經(jīng)對美國和歐洲的電力市場產(chǎn)生了重要影響,這些地區(qū)的可再生能源(如風能、太陽能)和天然氣發(fā)電價格較低,不僅對燃煤發(fā)電形成了擠壓,也減少了核電需求。2015年春,美國天然氣發(fā)電量首次超過燃煤發(fā)電。按照目前的發(fā)展趨勢,未來一段時間天然氣發(fā)電會當仁不讓地成為美國電力來源的領(lǐng)導(dǎo)者。

圖1 美國能源結(jié)構(gòu)圖

近年來,我國對燃氣輪機發(fā)電的支持力度逐漸增強,出臺了一系列政策扶持燃氣輪機自主研發(fā)和聯(lián)合循環(huán)發(fā)電。國家發(fā)改委的《天然氣發(fā)展“十三五”規(guī)劃》預(yù)計,2020年燃氣發(fā)電裝機將達到1.1億千瓦,超過發(fā)電裝機總量的5%,燃機計劃投資總額高達1300億元。2017年,我國正式啟動航空發(fā)動機和燃氣輪機重大專項,其中燃氣輪機專項的主要目標為——2020年實現(xiàn)F級300MW燃機自主研制,2030年實現(xiàn)H級400MW燃機自主研制。

上海的燃氣輪機產(chǎn)業(yè)始終走在全國前列。目前,上海已擁有F級、小F級、E級、H級四個級別的燃氣輪機產(chǎn)品研制能力,基本形成從部件供應(yīng)到整機設(shè)計、制造、維修和應(yīng)用的全產(chǎn)業(yè)鏈。2018年11月初,國家電投上海電力公司與上海電氣、安薩爾多公司成功簽訂燃氣輪機設(shè)備及相關(guān)服務(wù)采購框架協(xié)議。標志著我國成功引進首臺套GT36-S5型H級燃氣輪機,將有力推進我國燃氣輪機裝備應(yīng)用水平的提升。

二、技術(shù)熱點

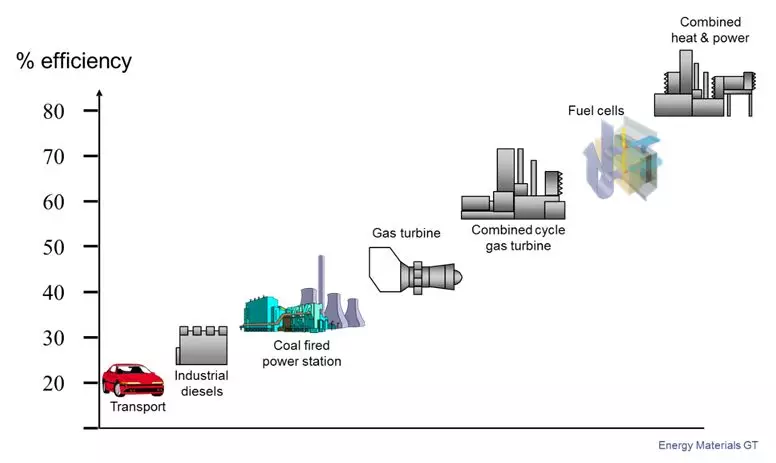

提高能源利用效率一直是燃氣輪機技術(shù)發(fā)展的方向,通過熱電聯(lián)供的方式可以最大程度地增加能源利用效率。目前,燃氣輪機單循環(huán)效率為42-44%(僅有一臺燃氣輪機連接到發(fā)電機),聯(lián)合循環(huán)效率為60-62%(包括蒸汽再熱循環(huán)、汽輪機和發(fā)電機,利用燃氣輪機余熱增加發(fā)電量)。

圖2 能源利用效率對比圖

許多新的先進技術(shù)得以應(yīng)用,如為了提高燃氣輪機的功率和效率,改善氣動等參數(shù),開發(fā)出新材料和新型高性能涂層,設(shè)計出更加精確復(fù)雜的幾何形狀和增強的冷卻結(jié)構(gòu)等。制造技術(shù)方面,增材制造改變了工程設(shè)計理念,是目前的關(guān)注熱點;新材料方面,CMC(陶瓷基復(fù)合材料)是有望取代高溫合金的革命性材料,將顛覆目前的整個制造流程。

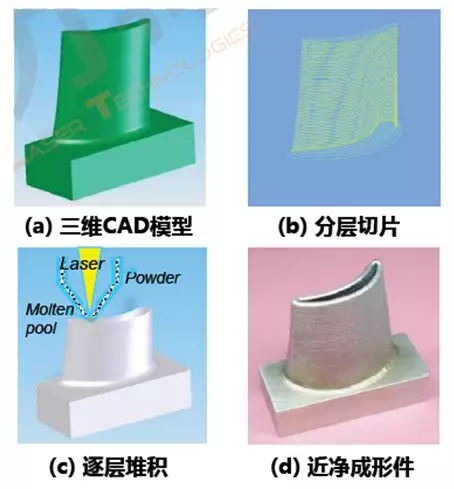

1、增材制造

增材制造(3D打印)是燃氣輪機應(yīng)用的最令人興奮的新技術(shù)之一。該技術(shù)投入商業(yè)應(yīng)用近三十年,直到最近才被用于金屬打印。其原理是通過熱沉積或化學(xué)粘合的方式逐層添加材料,產(chǎn)生所需的三維形狀。該技術(shù)可以減少零部件的生產(chǎn)步驟,增加設(shè)計的靈活性,成為目前的熱門研究方向。

圖3增材制造用于葉片設(shè)計

最重要的,是增材制造零件能夠適應(yīng)燃氣輪機的運行工況,但在實踐中仍面臨許多問題:例如,對許多金屬粉末(特別是高溫超合金)的基本性能認識不足,或是設(shè)計中缺少足夠的3D打印材料性能數(shù)據(jù)作為支撐;不同的增材制造設(shè)備(即使型號和制造商相同)產(chǎn)生的構(gòu)件可重復(fù)性不高,導(dǎo)致每個設(shè)備生產(chǎn)的零件都必須單獨進行評估和認證,使得應(yīng)用成本大大提高,無法用于大規(guī)模制造。

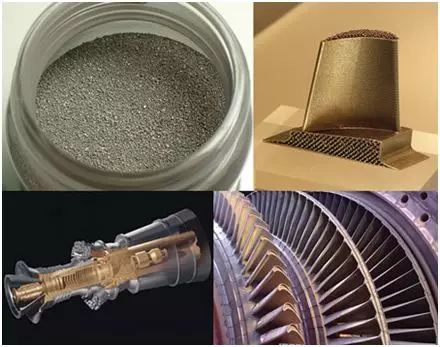

許多團隊正嘗試用3D打印方法制備整片葉片、燃料噴嘴等零部件,如上海探真激光技術(shù)有限公司已經(jīng)成功打印了燃料噴嘴;法國的Safran Microturbo公司甚至直接3D打印整個燃氣輪機(盡管很小),且為eAPU60微型渦輪發(fā)動機打印的透平噴嘴已獲得EASA(歐洲航空安全局)認證。3D打印零部件多在航空發(fā)動機行業(yè)先行先試,是因為航空發(fā)動機有重量要求,且零件附加值比發(fā)電燃氣輪機更高。

圖4 增材制造在燃氣輪機上的應(yīng)用

2、陶瓷基復(fù)合材料(CMC)

CMC即在碳化硅基材中嵌入連續(xù)碳化硅纖維,起到強化和韌化的作用,具有非常好的高溫性能,密度僅為鎳基高溫合金的1/3。這種材料已經(jīng)開發(fā)了近30年,GE等許多制造商都在評估其在發(fā)電燃氣輪機中的應(yīng)用。如將CMC材料用于透平葉片,對于小型燃氣輪機可提高其整機效率,對于大型地面發(fā)電燃氣輪機,則因CMC材料的斷裂韌性較低而不具備實際應(yīng)用條件。

圖5 GE將CMC新材料用于發(fā)動機低壓渦輪動葉(圖左)和發(fā)動機/發(fā)電燃氣輪機護罩(圖右)

由于CMC新材料在水蒸氣條件下工作溫度不能超過1200℃,因此無法直接用于燃氣輪機熱部件,必須在表面添加一種兼具熱障涂層和環(huán)境障涂層功能的涂層材料。國外熱障涂層的應(yīng)用已有近40年經(jīng)驗,尚未出現(xiàn)革命性的變化,目前的基礎(chǔ)研究主要是為了提高其承溫能力和沉積效率。環(huán)境障涂層作為新型熱障涂層,已經(jīng)從第一代的莫萊石材料發(fā)展至目前的第三代稀土硅酸鹽材料。

三、發(fā)展前景

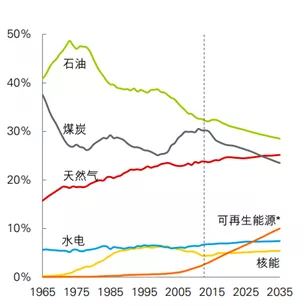

據(jù)BP《2017年世界能源展望》預(yù)測,未來20年天然氣是增速最快的化石能源,2035年將超越煤炭成為世界第二大燃料來源。電力在能源消費中的比重也越來越大。面對機遇與挑戰(zhàn),以GE、西門子、三菱重工為首的國際燃機巨頭正通過不斷的技術(shù)創(chuàng)新,持續(xù)提升產(chǎn)品競爭力。三家企業(yè)已占據(jù)了國際市場88%的份額。

圖6 1965-2035世界能源消費格局

我國的燃氣輪機企業(yè),由于缺乏自主核心技術(shù),在國際市場處于劣勢,但這樣的境況正在逐年改變。目前,我國已初步具備F級及以下等級的聯(lián)合循環(huán)系統(tǒng)的集成和性能優(yōu)化能力。國家電投上海電力閔行發(fā)電廠已啟動H級燃氣輪機示范應(yīng)用項目,將在設(shè)備引進和技術(shù)吸收等方面發(fā)揮重要作用。另外,以建設(shè)國家重大科技基礎(chǔ)設(shè)施“高效低碳燃氣輪機試驗裝置”為主要目標的上海浦東先進能源動力研究中心已落戶臨港,擬從科學(xué)研究、設(shè)計開發(fā)、試驗驗證和人才培養(yǎng)等多個方面,打造具有全球影響力的燃氣輪機研發(fā)基地。(作者:汪超 馬彥涵)

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號