摘要 摘要:傳統的曲軸深斜油孔加工方式存在工序分散、加工成本高和冷卻液耗費大等諸多弊端,現采用高速臥式加工中心來保證工序集中,并應用先進的刀具微量潤滑(MinimalQuantityLu...

摘要:傳統的曲軸深斜油孔加工方式存在工序分散、加工成本高和冷卻液耗費大等諸多弊端,現采用高速臥式加工中心來保證工序集中,并應用先進的刀具微量潤滑(Minimal Quantity Lubrication,MQL)加工技術,實現曲軸深斜油孔加工的技術突破,達到提升質量、高效、環保和低成本等生產目標,符合綠色可持續發展之路。通過曲軸深斜油孔的實際加工,對MQL的構成及使用條件等進行深入研究。關鍵詞:曲軸;深斜油孔;微量潤滑加工

0 引言

曲軸深斜油孑L加工是曲軸加工中的難點之一,除了具有深孔加工的特點外,還因為孔與孔之間是空間多角度分布,且各斷面尺寸、形狀和剛度均不同,給定位、夾緊、鉆孔及冷卻等工藝帶來很大難度。

國內汽車制造廠家加工曲軸深斜油孔大多采用如下兩種傳統加工方法:1)通(專)機+麻花鉆刀具,分級進給加工,水冷卻刀具;2)專機+槍鉆,以導套導向、高壓水(油)潤滑冷卻刀具。

以上加工工藝,工序分散,并行設備較多,占地面積大,效率低下,投資成本較高,且污水(油)回收較困難。針對上述問題,可利用臥式高速加工中心機床,采用工序集中的方案,并應用微量潤滑技術,即將微量的切削油與具有一定壓力的壓縮空氣混合并霧化,噴射至切削區,對刀具與切屑和刀具與工件的接觸界面進行有效潤滑,以減少摩擦和防止切屑粘到刀具上,同時也冷卻了加工區并利于排屑,從而顯著地改善切削加工條件。

1 、刀具微量潤滑技術之曲軸

1.1曲軸參數

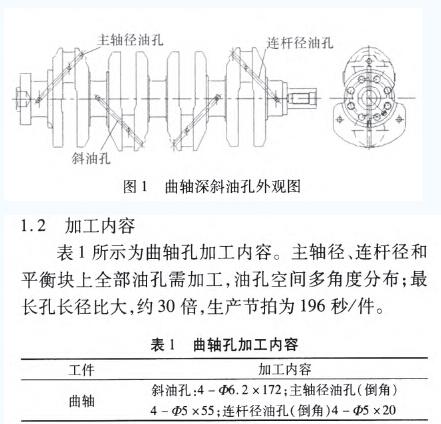

圖1所示為曲軸深斜油孔外觀圖。曲軸材料為S30CMSl;硬度為78—87HRD。

1.3新工藝方案

新工藝方案的設備選用高速臥式加工中心,工序集中并應用先進的刀具微量潤滑技術,配置專用的刀具,對長徑比較大的深油孔,在加工時為連續大進給切削,提高加工效率,減少切削液的使用,實現清潔生產。

2、項目主要研究內容與應用

MQL技術是在壓縮空氣中混入微米級(油霧半徑<20txm)的無公害油霧,在臥式加工中心上通過主軸內部及刀具內孑L噴射至切削區,代替大量切削液,實施對切削點冷卻潤滑。霧粒高速供給,增加了潤滑劑的滲透性,有利減少刀具與工件摩擦,提高了刀具壽命與加工表面質量,同時避免傳統水冷產生淬火效應,適當的高速加工使得切削層的破裂點提前出現,若及時采取措施,使鐵屑破裂點高溫遠離刀尖,從而保護刀具。由于潤滑油的用量僅為傳統切削液用量的萬分之一,從而大大降低了冷卻液成本,減少了場地使用和能源需求口!。并使切削區域外的刀具、工件和切屑保持干燥,避免了處理廢液的難題,更符合綠色可持續發展之路。

2.1油霧運輸通道

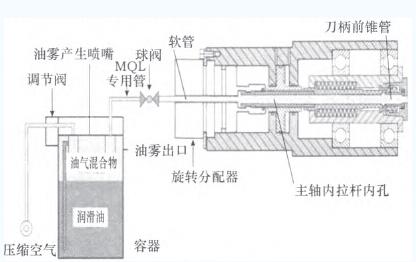

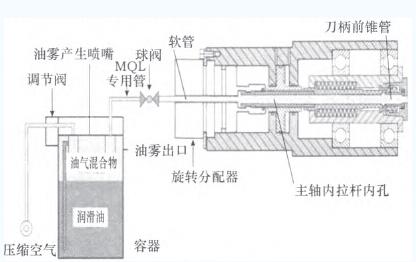

微粒油霧與壓縮空氣混合后,通過一定的通道到達切削區,要求通道要通暢,盡量減少盲區、渦流,同時防止油霧凝固。在臥式高速加工中心上主軸通道為內置單一通道,因此要求MQL技術有單獨的微量生成裝置,使油氣混合物粉碎成微粒狀,再由壓縮空氣送入主軸通道,圖2所示為油霧運輸通道示意圖,油氣混合物通過MQL專用管、球閥、軟管進入主軸內安裝的拉桿內孔,最后到達主軸安裝刀柄的前錐面內。

圖2油霧運輸通道示意圖

2.2氣源

作為運輸微粒油霧的載體,壓縮空氣必須要有一定壓力,壓力范圍為o.5~0.8MPa,壓力值與通道長短有關,并根據切削情況進行調整,同時壓縮空氣本身清潔度要高,過多的水分與雜質會影響微粒油霧的霧化效果,減小刀具出口油霧的比例,導致刀具加工時潤滑不充分,直接影響刀具壽命與加工質量,因此具體措施采用工業用壓縮氣體通過過濾器、油水分離器以及增壓泵,過濾精度為5txm,再進入MQL生成裝置。

2.3刀具與輔具

刀具與輔具的具體要求為:1)刀具與輔具內置通道的結合部須做特殊處理,保證刀輔具端面緊密接觸。2)刀具應具有優異的耐高溫性能,采用大螺旋光滑排屑槽。

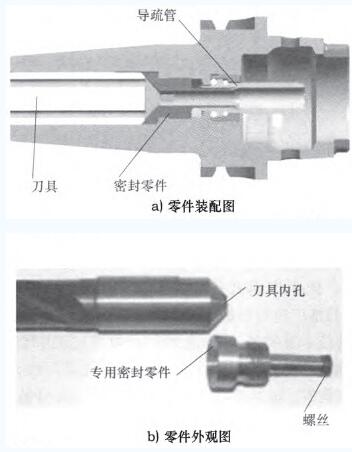

圖3刀輔具結構

圖3所示為刀輔具結構。從圖3a可知,刀具尾部為外錐面,安裝時與專用內錐面密封環配套使用,減少通道盲區,增強油霧混合體通過性,由圖3b所示,專用密封零件用螺紋與刀柄連接,并且螺紋連接塑料密封導流管,內有截面小孑L,保證油汽混合物通過,并到達與密封零件配合的刀具的錐面上的內冷孔。特別說明,深油孔加工刀具為帶內冷的涂層硬質合金麻花深孔鉆頭,如圖4所示,其內有2條內冷孔。

MQL技術是否成功,潤滑油的選擇也相當重要。這是由于切削區高溫高壓,很難形成流體潤滑,因此要求潤滑膜形成快、表面附著系數高(黏度為32~68)且能抑制刀具與鐵屑、刀具與工件之間的粘結,同時耐壓耐熱,防止加工時廢油霧產生。另外作為環保技術體現,潤滑油還盡量選用無公害、可再生產品。推薦使用潤滑油為日本尤希路CM30T,其粘度為45。潤滑油作為消耗品(其無法回收),設定、控制好其輸出量,對用戶控制成本是有至關重要的。按油霧生成裝置每分鐘最大噴射60次(60滴)計算,每滴油只有1/5形成微小霧粒與壓縮空氣混合(其余回歸油箱),其量約0.006mL,即每分鐘最大消耗0.4mL。(實際加工中,達到穩定優化狀態后,每分鐘噴射次數一般為30次左右。)按一天2班制100%開機,1升油約可用5天。

3 、結語

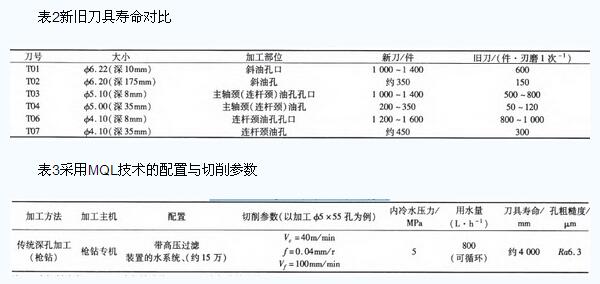

經過實際使用驗證,MQL技術實現了環保加工,同時提高了加工品質,尤其提高了刀具使用壽命,表2所示為新舊刀具壽命對比,表3所示為采用槍鉆工藝配置與切削參數,如表2、表3所示,經過實際切削刀具壽命對比,大大降低了刀具使用成本。

后續的技術發展是,現高速PM500臥式加工中心上的電主軸軸承的潤滑可以采用脂潤滑和油霧潤滑,但效果不太理想,能不能與MQL技術共用一部分裝置,實現定時、定量油氣潤滑。根據電主軸受潤滑點的需油量和事先設定的工作程序,最后通過油氣分配器的分配,最后以一股極其精細的連續油滴流噴射到電主軸內各潤滑點。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號