周 坤 王文健 劉啟躍 郭 俊

西南交通大學牽引動力國家重點實驗室,成都, 610031

0 引言

鋼軌是鐵路系統中重要的承力部件,隨著我國鐵路“高速”、“重載”戰略的實施,輪軌間載荷也 大幅增加,波磨、疲勞裂紋、剝落等鋼軌損傷也日 趨嚴重。這些損傷會加劇列車運行時的振動與噪聲,甚至對列車運行安全造成威脅,因此 當鋼軌損傷達到一定限度時,或者在這些損傷出現之初,就需要對鋼軌進行維護。鋼軌打磨是世界各國鐵路工務部門最常用的線路維護技術之 一,是對鋼軌進行修復最有效的措施。通過打磨作業可修復或減輕軌面損傷,預防接觸疲勞等鋼軌損傷的產生,有效改善輪軌匹配關系,延長鋼軌使用壽命,提高列車運行的安全性與穩定性。本文綜述了鋼軌打磨過程中材料的去除機理,結合打磨參數、打磨磨石特性與打磨工況對材料去除行為進行了分析,根據鋼軌打磨模擬實驗提出了鋼軌打磨效率與打磨質量相互作用的機制,闡明了鋼軌打磨對輪軌滾動接觸疲勞的影響, 并對鋼軌打磨機理研究的發展趨勢作了展望。

1 鋼軌打磨材料去除機理

1.1 鋼軌打磨方式

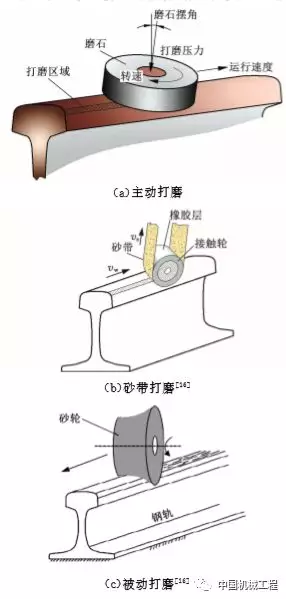

鋼軌打磨是使用磨具對鋼軌進行材料去除的過程,按照磨具的類型、磨具與鋼軌的接觸形式, 鋼軌打磨可分為主動打磨、砂帶打磨和被動打磨。

圖1 鋼軌打磨示意圖

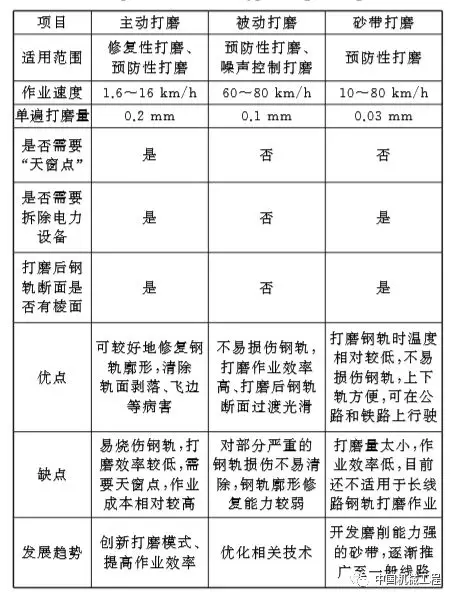

隨著近年來我國高速鐵路的快速發展,高速打磨技術也被廣泛應用到高速鐵路的鋼軌維護工作中。當前最先進的高速鐵路打磨方法是德國 Vossloh公司的被動式高速打磨技術,我國于2013年在京滬線上試用該公司的高速打磨列車, 打磨效果良好。高速打磨技術采用的是被動打磨方式,通常用于預防性打磨策略,當鋼軌表面疲勞裂紋擴展到一定程度時即予以消除,原則上鋼軌通過總重為300?500GN時打磨一次,最長間隔 時間 不 宜 超 過2年,單 次 打 磨 量 為0.005?0.1mm,一條高速鐵路每年通常需要進行2?3 次打磨作業。采用此種打磨方式能有效減少高速 鐵路鋼軌的滾動接觸疲勞。與主動打磨相比,高 速打磨單次打磨量小,打磨作業更加頻繁,比較適 合在行車密集的線路作業,更有利于控制鋼軌波 磨。高速打磨列車作業速度一般為60?80km/ h,單條線路的打磨作業時間通常在1h以內,打 磨作業時不需要專門封閉軌道,其工作效率為主 動打磨的3?5倍,對鋼軌造成的損傷也比較 小。三種打磨方式各有特點,打磨效果和針對的線路也有所不同,表1列出了這三種打磨方式各自的特點。不論采用何種方式進行打磨作業,鋼 軌與磨具界面存在復雜的材料去除行為和摩擦學 行為,且打磨受多個參數的影響,同時鋼軌與磨石 處于開放環境中,受外部條件影響較大,因此對鋼 軌打磨材料去除機理的研究將有助于進一步優化 鋼軌打磨技術。

表1 三種打磨方式作業特點比較

1.2 鋼軌打磨材料去除模型

鋼軌打磨過程中,處于磨石端面的磨粒對鋼 軌進行切削,因此從單顆磨粒切削入手,分析單顆 磨粒對鋼軌材料的去除作用,然后擴展到整個磨石的磨削過程,就可以對鋼軌打磨過程中鋼軌材 料的去除過程進行全面而深入的研究。

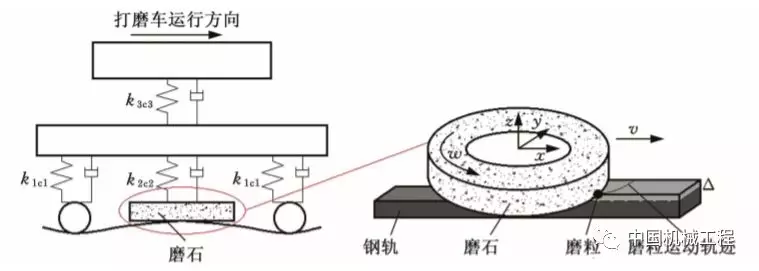

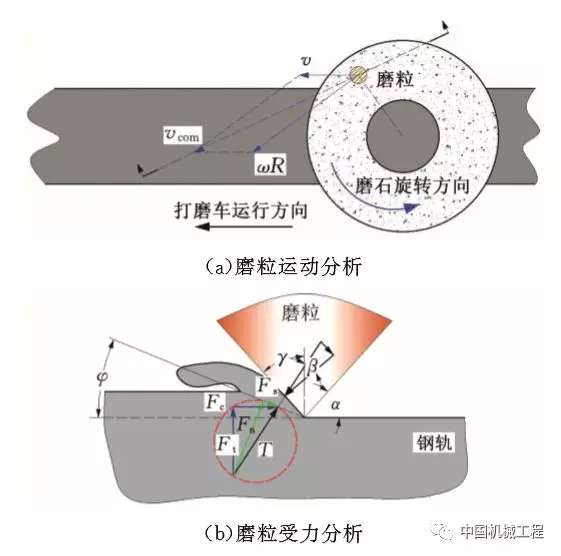

打磨作業過程中,鋼軌表面波磨會使得打磨壓力產生波動,這種壓力波動會對鋼軌打磨質量產生很大影響。通過數值仿真可以直觀地分析這種情況下的打磨壓力波動行為,研究表明,隨著軌道不平順幅值和波長的增大,打磨壓力波動有 增大的趨勢;隨著打磨列車運行速度增大,打磨壓力波動變小,適當提高打磨小車垂向剛度、減小打磨單元質量,有利于減小壓力波動、提高鋼軌打磨 的穩定性。如圖3所示,打磨過程中,磨粒與鋼軌 的接觸弧長是評價磨石磨削能力的重要參數,隨 著磨石轉速的增大,接觸弧長度先減小后增大;隨著打磨列車運行速度提高,接觸弧長度減小。 接觸弧長增大意味著磨粒切削過程加長,打磨效 率有所提高。如圖4所示,鋼軌打磨過程中,磨粒 的運動由兩部分組成,即隨著磨石的轉動而轉動和隨著打磨列車在鋼軌上的移動而移動,磨粒的運動為兩部分的矢量和,在磨粒運動分析的基礎上可以計算得到整個磨石消耗的功率。利用有限元仿真可以更加直觀地表達磨粒切削過程中鋼軌材料的去除過程,即先仿真打磨過程中單顆磨粒的切削過程,并分析切削過程中單顆磨粒幾何形狀、切削深度、負前角對鋼軌材料去除行為的影響,然后再由此推展到整個磨石打磨的材料去除過程。

圖3 考慮打磨列車動態性能的磨粒接觸弧長模型

圖4 磨粒受力與運動分析示意圖

1.3 鋼軌打磨溫度場

鋼軌打磨過程中鋼軌與磨石界面會產生很高的溫度,過高的溫度會燒傷鋼軌甚至產生馬氏體白層,白層的產生會使得鋼軌表面硬度增大。通過分析打磨產生的磨屑發現,打磨過程中的高溫 使得鋼軌產生劇烈的氧化反應,因此對鋼軌打磨溫度場進行研究是提升鋼軌打磨質量最重要的環節。在不影響打磨作業效率的情況下,適當提高打磨列車行車速度或者增大砂輪尺寸可以降低打磨溫度;隨著打磨功率增大,打磨溫度會持續升高;磨頭數量增多時,打磨溫度不僅升得快,而且最終溫度更高。鋼軌打磨溫度與鋼軌表面質量之間存在著緊密的聯系,通過研究打磨溫度與鋼軌發藍、白層現 象的產生之間的關聯可以指導現場鋼軌打磨參數的選取,以避免鋼軌表面發藍現象的產生,提高鋼軌打磨質量。。在研究打磨溫度場的基礎上,今后的打磨作業應該通過不斷優化打磨參數以避免打磨溫度過高,在鋼軌表面產生過度燒傷現象。

1.4 打磨參數對鋼軌材料去除的影響

鋼軌材料去除過程中,鋼軌打磨質量和打磨效率受多個打磨參數的影響,如何確定合適的打磨參數對提高鋼軌打磨作業水平具有重要意義,如果打磨參數設置不當,有可能會燒傷鋼軌或者硬化層。 因此近年來利用鋼軌打磨試驗機來模擬鋼軌與磨 石間的相互作用成為最為關鍵的研究方向之一。 打磨作業時磨石的轉速為3600 min/r,然而 打磨轉速對鋼軌材料去除行為存在很大的影響, 研究這一影響機制對合理選擇磨石轉速具有指導 意義。隨著轉速的增大,鋼軌 磨石界面間的摩擦力減小,摩擦因數減小,鋼 軌試樣材料去除量增加,打磨后鋼軌表面硬度和 塑性變形層厚度增大,而表面粗糙度減小。磨石粒度對鋼軌材料去除行為和磨削力同樣存在很大影響,隨著磨石粒度增大,磨石與鋼軌界面間 的摩擦力增大,這也造成打磨溫度的升高。另外,增大打磨列車作業速度有助于減輕鋼軌表層損 傷。現場鋼軌打磨過程中施加在磨石上的壓力是由電機功率決定的,增大打磨壓力會提高鋼軌材料的去除效率,但打磨壓力的增大會使得打 磨后鋼軌表面質量變差,主要表現為鋼軌表面粗 糙度、硬度增大,塑性變形層和白層厚度增加。 通過鋼軌打磨模擬實驗分析打磨參數是研究鋼軌打磨的基礎,在探明鋼軌打磨機理的同時還能為 現場鋼軌打磨參數選取提供一定的理論依據。

1.5 打磨磨石對鋼軌材料去除影響

打磨磨石作為磨削鋼軌的磨具,直接關系到鋼軌打磨效率和打磨質量以及磨石的使用壽命。 在選擇磨石類型時,要同時考慮磨石特性:磨 料成分、結合劑、磨石粒度、磨粒硬度。磨粒的主要性能應包括:①金屬切削能力強;②抗磨損能 力高;③中高硬度水平(避免磨粒磨鈍)。目前打 磨磨石最常用的磨粒為剛玉(棕剛玉和鋯剛玉)。 如果采用硬度較大的打磨磨石,磨石的使用 壽命會延長,但是因為磨粒很難破碎,長時間的磨削會使得磨粒變鈍,導致鋼軌材料去除量小;如果選用硬度較小的磨石,鋼軌材料去除量大,但磨石使用壽命短,這會增加作業成本,而且作業過程中(天窗時間內)頻繁更換磨石會影響打磨作業效 率。因此要在保證鋼軌材料去除量的基礎上盡量延長磨石使用壽命,另外,打磨磨石對鋼軌打磨質量的影響也是必須要考慮的方面。今后科研工作者還需針對我國鋼軌特點對打磨磨石進行全面而系統的研究。 當前我國打磨磨石主要從國外引進,而各國鐵路鋼軌的硬度存在差異,鋼軌的硬度對打磨效率和質量會產生直接影響,如果鋼軌打磨列車所設定的作業技術參數不變,當軌道上所鋪設的是硬度相對較低的普通碳素鋼鋼軌時,打磨過程中 鋼軌材料去除量要大于硬度較高的軌頭淬火鋼軌 的去除量。根據目前掌握的觀測結果和作業經驗,一般情況下只要打磨列車所安裝的打磨磨 石質量可靠、無嚴重磨損、硬度范圍正常(布氏硬度值為240?380)的鋼軌,硬度差異對打磨車的 作業效率不會產生很大的影響,但其具體影響還 需進一步研究。

1.6 不同打磨工況下鋼軌材料去除行為

鋼軌打磨過程中,鋼軌和磨石處于開放的環境中,外部環境對鋼軌打磨作業影響比較大,鋼軌打磨列車可在雨天和灰塵嚴重的條 件下作業,但是目前對于雨天打磨作業還沒有比 較全面的研究,水介質的存在會降低磨石波動幅 度,但打磨量較干態條件下打磨量減小12.3%,同 時打磨后鋼軌表面粗糙度更小。由于打磨會產生很高的溫度,在有水介質存在的條件下可能 會使得鋼軌發生淬火反應,這會進一步使得鋼軌表面產生硬化層,因此今后應該對水介質作用下 的鋼軌打磨進行深入的研究。

當前我國高速鐵路大部分都是采用無縫鋼軌,無縫鋼軌可以極大地提高列車運行的平穩性。 打磨鋼軌焊接接頭可以有效降低鋼軌的不平順 度,這也是現場鋼軌打磨的重要部分,但是接 頭處的材料組成及物理性能與鋼軌材料有很大不同,打磨更容易產生燒傷,在接頭表面產生發藍現象,今后對于焊接接頭的打磨研究應該更加 細致,防止在焊接接頭處打磨產生熱裂紋等損傷。 此外,我國鐵路分布廣泛,從南到北、從東到 西,具有許多特殊服役環境(高寒、高溫、高濕、多風沙等復雜氣候條件),在這些環境下打磨時,打磨作業效率和質量還不得而知,這是我國鋼軌 打磨技術發展必須應對的問題,今后應開展更多特殊工況下的鋼軌打磨試驗。

2 鋼軌打磨質量與打磨效率相互作用機制

經過多年的打磨實踐,科研人員總結了針對 我國鐵路的鋼軌打磨時機、周期、技術要求、作業 要求和驗收標準,初步形成了我國鋼軌打磨技術標準。我國鋼軌打磨作業驗收項目包括:鋼軌廓 形、波磨形式、打磨帶寬度、打磨深度、鋼軌表面粗糙度、鋼軌發藍情況、打磨砂輪起落部位的砂輪磨痕。

根據打磨參數對鋼軌材料去除量的影響結果可知,要想增加打磨量,就要盡量增大磨石轉速和打磨壓力(打磨功率)或降低打磨列車行車速度,但是當打磨轉速和打磨壓力過高時,或打磨列車行車速度過低時,會燒傷鋼軌甚至在鋼軌表面產生白層、塑性變形層,這反而給鋼軌造成了“預疲勞”,因此打磨量與打磨質量是相互競爭的關系,如何平衡兩者的關系是今后應該深入研究的內容。研究表明,打磨壓力過大或過小都達不到良好的打磨效果:打磨壓力過大時打磨量雖然充足,但打磨后鋼軌表面質量較差;打磨壓力過小時,雖 然鋼軌表面質量良好,但打磨量不能滿足要求。另外,鋼軌的不同頂部半徑下對應的最優的打磨 壓力也不同。今后應該繼續根據打磨效率與打磨質量相互作用機制,對打磨參數進行優化,以提高鋼軌打磨作業效果和經濟性。

3 打磨對輪軌接觸疲勞的影響

打磨除了能有效減輕鋼軌側磨,最主要的目的是控制鋼軌滾動接觸疲勞。打磨對控制鋼軌接觸疲勞的作用可以分為打磨過程中和打磨后。打磨過程中,打磨磨石可以有效地去除鋼軌表面的接觸 疲勞,減小列車通過時的振動和噪聲。另外, 打磨產生的磨痕也會對輪軌滾動接觸疲勞產生很大影響。當前鋼軌打磨分類較多,根據打磨時間和打磨目的的不同,鋼軌打磨可主要分為:預打磨、修復性打磨、預防性打磨。鋼軌打磨技術的誕生階段,主要是對鋼軌進行修復性打磨。修復性打磨是指鋼軌表面產生缺陷以后,對鋼軌進行打磨作業,清除鋼軌疲勞裂紋、波磨、剝落、肥邊等缺陷。自20世紀80年代開始,預防性打磨逐漸開始應用到各國鐵路工務部門。預防性打磨是指對鋼軌進行周期性打磨,對鋼軌廓形進行修復,使得鋼軌表面疲勞裂紋在萌生階段就予以消除,可以很好地控制鋼軌滾動接觸疲勞裂紋的 擴展。現代鐵路鋼軌維修工作包括:鋼軌廓形修復、鋼軌病害清除、選擇與運輸條件相匹配的鋼軌等級、鋼軌焊接、涂油潤滑、輪軌間摩擦條件的調整等,其中鋼軌打磨是修復鋼軌廓形和清除鋼軌病害的主要手段。但是目前如何將鋼軌打磨與 其他的鋼軌維修工作結合起來對鋼軌進行全方位的維護,既保證良好的輪軌間接觸條件,又延長鋼軌壽命,是亟待解決的問題。在鋼軌打磨方式中, 還存在著鋼軌銑磨的方式,鋼軌銑磨是德國、奧地利采用的鋼軌維修方式,經過多年的探索與研究,已經在清除鋼軌病害方面取得不錯效果,今后是否引進該技術并將鋼軌銑磨整修運用到現有鋼軌維護作業中也是值得研究的一個問題。

4 展望

本文介紹了鋼軌打磨材料去除機理、鋼軌打磨質量和打磨效率、高速鐵路鋼軌打磨技術現狀, 以及打磨對輪軌滾動接觸疲勞的影響。根據鋼軌 打磨試驗給出了打磨殘余應力的部分數據:打磨會在鋼軌表面產生殘余拉應力,且殘余應力值隨著打磨壓力增大而增大。今后鋼軌打磨技術研究應考慮以下四個方面。

( 1)研發針對我國鋼軌的打磨磨石。主要從磨料成分、結合劑、磨石粒度、磨粒硬度等方面入手,以提高打磨作業效率和質量,提升打磨經濟性。

( 2)研究特殊工況下鋼軌打磨材料的去除行為。研究水介質、低溫、焊接接頭等條件下鋼軌材 料的去除行為,對比分析這些工況下打磨效率和 打磨質量與常溫干態下打磨的異同,為特殊工況 下鋼軌打磨作業提供參考。

( 3)進一步分析打磨對輪軌滾動接觸疲勞的影響。打磨可能會在鋼軌表面產生白層、殘余應 力等“預疲勞”,這些由于打磨產生的損傷對輪軌滾動接觸疲勞的影響還未知,今后應該對此作深入細致的研究。

( 4)鋼軌打磨技術與其他鋼軌維護措施相結合。在鋼軌維護措施中,應該同時考慮鋼軌打磨、 鋼軌涂油、摩擦改進等技術。綜合采用這些鋼軌 維護措施,既能保證延長鋼軌使用壽命,又能保證良好的輪軌接觸狀況,以此可以大幅提升鐵路部門的經濟效益。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號