張明德, 蔡漢水, 謝樂, 羅沖

重慶理工大學(xué) 機(jī)械工程學(xué)院, 重慶 400054

摘要: 為提高航發(fā)葉片前后緣加工精度和加工效率,通過對當(dāng)前航發(fā)葉片前后緣磨削加工中存在的問題進(jìn)行分析,結(jié)合當(dāng)前葉片前后緣加工工藝要求及數(shù)控砂帶磨床各軸運(yùn)動控制算法,考慮到磨料粒度、接觸力、砂帶線速度及進(jìn)給速度等磨削要素的影響,優(yōu)化了刀具軌跡,提出了葉片前后緣磨削工藝方法。最后,對某公司生產(chǎn)的航發(fā)葉片進(jìn)行了磨削加工實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果表明,此磨削加工方法可使得航發(fā)葉片前后緣的加工精度和表面粗糙度得到明顯的改善。

關(guān)鍵詞:航發(fā)葉片 前后緣 運(yùn)動控制算法 磨削要素 工藝方法

航空發(fā)動機(jī)葉片(簡稱航發(fā)葉片)前后緣對航空發(fā)動機(jī)的推力、燃油效率、使用壽命等性能指標(biāo)都起著關(guān)鍵作用[1-3]。航發(fā)葉片作為形狀復(fù)雜的薄壁零件, 葉片前后緣圓弧曲率變化極大、加工余量分布極不均勻, 極易造成前后緣過磨現(xiàn)象, 使得葉片達(dá)不到實(shí)際加工要求[4-5]。因此, 研究航發(fā)葉片前后緣數(shù)控砂帶磨削技術(shù)對提高航發(fā)葉片加工質(zhì)量及效率具有重要意義。

目前, 國內(nèi)外有不少學(xué)者和技術(shù)人員研究葉片數(shù)控砂帶磨削技術(shù)并取得了較好的應(yīng)用成果[6-7]。李小彪等[8]為實(shí)現(xiàn)砂帶拋光力的實(shí)時控制及提高航發(fā)葉片表面自動化拋光質(zhì)量, 提出了航發(fā)葉片砂帶拋光力控制技術(shù); 黃云等[9]通過比較國內(nèi)外砂帶磨削技術(shù)的差距, 提出了包括新型砂帶研制、高端精密高效砂帶磨床研制等促進(jìn)我國砂帶磨削技術(shù)發(fā)展的新技術(shù); Sarma等[10]針對數(shù)控磨削加工道路軌跡生成進(jìn)行了研究, 提出了一種綜合考慮制造與測量的軌跡生成方法, 使得表面粗糙度的加工前預(yù)測成為可能。以上學(xué)者對葉片型面的加工工藝進(jìn)行了深入的分析, 為解決以葉片為代表的自由曲面砂帶精密磨削提供理論支持, 但上述研究目前處于理論研究階段, 尚未應(yīng)用于實(shí)際加工[11-12]。

為解決航發(fā)葉片前后緣加工質(zhì)量問題, 本文在以上研究的基礎(chǔ)上, 展開航發(fā)葉片前后緣數(shù)控砂帶磨削關(guān)鍵技術(shù)研究, 并通過磨削試驗(yàn)驗(yàn)證其方法的可行性, 得到較好的前后緣輪廓度及較高的表面質(zhì)量, 并提高了前后緣的加工效率。

1 葉片前后緣磨削工藝分析

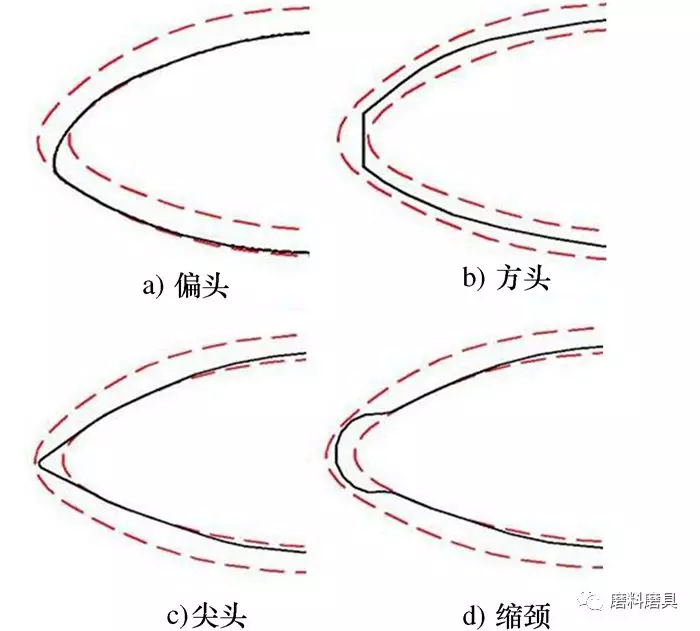

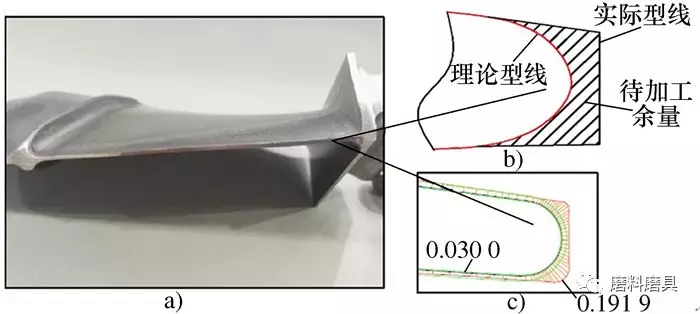

數(shù)控砂帶磨削加工作為航發(fā)葉片前后緣最終成形的一種加工方式, 不僅要有效的提高前后緣的粗糙度, 更要滿足前后緣輪廓度及表面加工質(zhì)量。隨著航空發(fā)動機(jī)性能指標(biāo)的提高, 航發(fā)葉片的加工已由單一的尺寸精度要求, 發(fā)展為尺寸和表面質(zhì)量并重的精密加工要求。新型航發(fā)葉片采用超音速、三元流設(shè)計, 葉片前后緣形狀由圓弧狀發(fā)展為高階拋物線形。葉片前后緣的輪廓精度和尺寸精度要求更加嚴(yán)格, 通常要求前后緣尺寸精度為-0.03~+0.05 mm, 表面粗糙度小于0.35 μm, 且不接受偏頭、方頭、尖頭、縮頸等不規(guī)則形狀(如圖 1所示)。但是, 由于模具的變形與磨損、銑削加工時切削力的變化、裝夾誤差等加工誤差的存在,葉片前后緣加工余量易出現(xiàn)分布不均勻的現(xiàn)象(如圖 2所示), 對數(shù)控磨削加工造成了相當(dāng)大的困難。若采用目前恒定參數(shù)的磨削加工方式, 易出現(xiàn)無效與過量磨削, 導(dǎo)致加工效率低, 甚至出現(xiàn)葉片前后緣超差報廢的現(xiàn)象。

圖 1 典型的航發(fā)葉片前后緣不規(guī)則形狀

圖 2 航發(fā)葉片前后緣余量示意圖

為解決航發(fā)葉片前后緣余量分布不均勻的磨削技術(shù)難題, 提出了葉片前后緣數(shù)控砂帶磨削加工方案。首先, 根據(jù)三坐標(biāo)測量數(shù)據(jù), 進(jìn)行相應(yīng)軟件開發(fā), 實(shí)現(xiàn)航發(fā)葉片模型重構(gòu); 通過與理論模型進(jìn)行對比得到刀觸點(diǎn)處加工余量; 其次基于所得加工余量信息, 優(yōu)化加工余量分布, 考慮磨料粒度、接觸力、砂帶線速度、進(jìn)給速度等磨削要素的影響, 建立材料去除模型; 基于數(shù)控砂帶磨床的結(jié)構(gòu)與各軸運(yùn)動控制算法, 實(shí)現(xiàn)磨削數(shù)控程序的編制; 最后, 完成航發(fā)葉片前后緣加工成型。

2 航發(fā)葉片模型重構(gòu)與余量提取

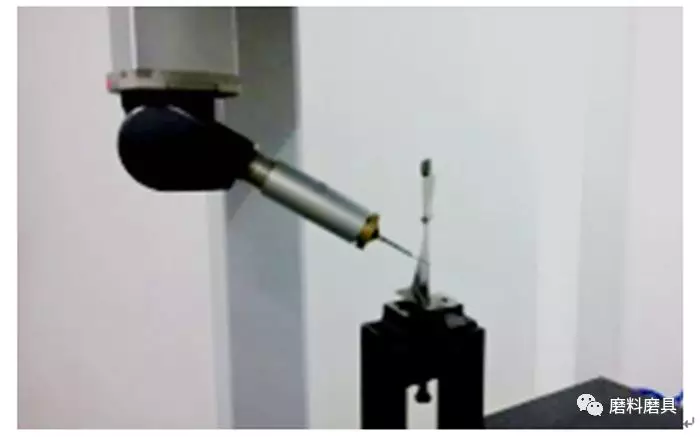

對于曲面較為復(fù)雜的航發(fā)葉片而言, 在逆向過程中, 不同的測量方法往往對應(yīng)著不同的曲面重構(gòu)方法。首先采用如圖 3所示的三坐標(biāo)測量機(jī), 對待加工航發(fā)葉片進(jìn)行測量, 得到各截面線上有規(guī)律的離散點(diǎn)云數(shù)據(jù), 以C++編程語言為工具, 通過曲面重構(gòu)算法, 擬合得到非均勻有理B樣條曲面。并通過對比實(shí)測模型與理論模型, 求取刀觸點(diǎn)處的加工余量。

圖3 三坐標(biāo)機(jī)測量

2.1 模型重構(gòu)

目前, 在模型逆向重構(gòu)工程中, B樣條曲線曲面由于具有幾何不變性、保凸性、局部支撐性及變差減小性等優(yōu)點(diǎn)而被廣泛采用[13-15]。其中, 非均勻有理B樣條非均勻性是指其節(jié)點(diǎn)參數(shù)沿參數(shù)軸的分布是不等距的; 有理性是指其控制曲線上的權(quán)因子可以取不同的值。因此, 其具有統(tǒng)一表達(dá)自由曲線曲面和解析曲線曲面的優(yōu)點(diǎn)。與低次B樣條曲線相比較, 高次B樣條曲線的光滑性較高, 如m次B樣條曲線可以保證m-1階的連續(xù), 但曲線與特征多邊形的逼近程度較差。由于高次B樣條曲線非零區(qū)間的擴(kuò)大, 局部性的優(yōu)點(diǎn)將逐漸減弱, 而且冪次越高, 計算量也越大。故采用三次非均勻有理B樣條曲線曲面算法進(jìn)行模型重構(gòu)。

三坐標(biāo)測量機(jī)采集的點(diǎn)云中, 共有r+1條截面線, 每條截面線有s+1個數(shù)據(jù)點(diǎn), 有(r+1)×(s+1)個控制頂點(diǎn)陣列Vi, j(i=0, 1…r; j=0, 1, …s), 即可構(gòu)成一張?zhí)卣骶W(wǎng)格。則有一張3×3次張量積非均勻有理B樣條曲面

(1)

(1)

式中:r=n+3+1;s=m+3+1;Vi,j為控制頂點(diǎn); Wi, j為權(quán)因子; Bi, 3(u)和Bj, 3(u)分別為沿u向和v向的3次B樣條基函數(shù)。

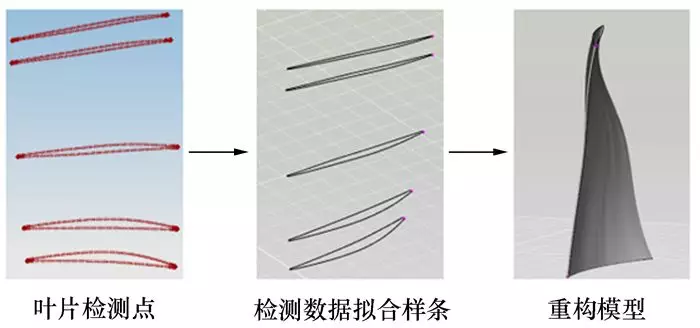

通過讀取三坐標(biāo)測量機(jī)采集的原始數(shù)據(jù), 得到一系列封閉的離散點(diǎn)集。并對各截面離散點(diǎn)集進(jìn)行擬合, 生成一系列三次非均勻有理B樣條曲線, 為提高重構(gòu)的精度, 有目的地離散各截面曲線, 得到新的點(diǎn)集, 并根據(jù)新的離散點(diǎn)集實(shí)現(xiàn)曲面重構(gòu), 圖 4為利用葉片截面檢測數(shù)據(jù)擬合的非均勻有理B樣條曲面模型。

圖4 三坐標(biāo)機(jī)測量點(diǎn)云重構(gòu)曲面

2.2 刀觸點(diǎn)余量計算

在實(shí)際加工過程中, 不同特征的零件以及加工要求的不同, 都會導(dǎo)致加工軌跡方式的不同。根據(jù)航發(fā)葉片的曲面特征及加工要求, 一般采用參數(shù)線法進(jìn)行磨削加工。將uv參數(shù)曲線離散化, 在理論模型上獲得刀觸點(diǎn)坐標(biāo), 將實(shí)測模型與理論模型進(jìn)行匹配, 再通過求取葉片理論模型上待加工區(qū)域的刀觸點(diǎn)沿法矢方向到重構(gòu)模型的距離來獲取葉片加工余量。

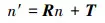

通過比對葉片型面上的邊、角及孔等特征確定大致的旋轉(zhuǎn)及平移參數(shù), 再對比葉片型面上的點(diǎn)集, 計算位置偏離, 獲取精確地旋轉(zhuǎn)參數(shù)矩陣R及平移參數(shù)矩陣T。為此, 可建立數(shù)學(xué)模型如下:

(2)

(2)

(3)

(3)

式中:n′為重構(gòu)曲面上的特征點(diǎn); n為理論曲面對應(yīng)點(diǎn); Q′i (i=1, 2, …, n)為重構(gòu)曲面上的點(diǎn)集; Qi為理論模型上的對應(yīng)點(diǎn)集。

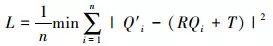

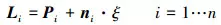

在理論模型取得n個刀觸點(diǎn)Pi及對應(yīng)法向矢量n i, 構(gòu)造沿法矢方向直線Li為

(4)

(4)

式中ξ為直線參數(shù)。

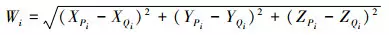

直線與實(shí)際模型的曲面相交于一點(diǎn)Qi, 交點(diǎn)與刀觸點(diǎn)之間的距離即為余量Wi。

(5)

(5)

最后, 對比重構(gòu)曲面與理論模型計算余量得到如表 1所示結(jié)果, 并得到余量分布圖如圖5所示。

表1 理論與實(shí)測模型刀觸點(diǎn)及對應(yīng)余量計算

圖5 某型號葉片加工前后緣區(qū)域余量分布圖

3 磨削算法研究

基于上述研究, 根據(jù)所得到的待加工葉片刀觸點(diǎn)處的加工余量, 對于磨削算法進(jìn)一步優(yōu)化, 實(shí)現(xiàn)對航發(fā)葉片前后緣磨削加工, 從而提高加工精度和生產(chǎn)效率。

3.1 磨削機(jī)床結(jié)構(gòu)與各軸運(yùn)動

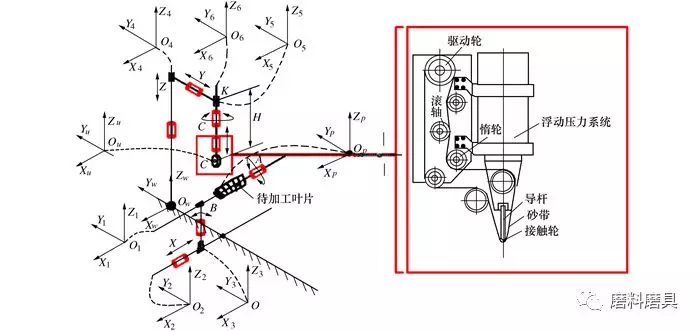

如下圖 6所示, 為某七軸聯(lián)動數(shù)控砂帶磨床機(jī)構(gòu)原理示意圖, 該砂帶磨床主要結(jié)構(gòu)有:機(jī)床床身、立柱、磨頭機(jī)構(gòu)以及各運(yùn)動控制軸部件等組成。為實(shí)現(xiàn)磨削拋光加工要求, 機(jī)床要實(shí)現(xiàn)如下運(yùn)動:機(jī)床左右、前后、上下方向的直線運(yùn)動(X、Y、Z軸)、繞X、Y、Z軸方向的旋轉(zhuǎn)運(yùn)動(A、B、C軸)、伺服電機(jī)對接觸輪的壓力調(diào)節(jié)(N軸), 同時采用磨頭單懸臂的結(jié)構(gòu)方式。

圖6 七軸聯(lián)動數(shù)控砂帶磨床結(jié)構(gòu)原理圖

該機(jī)床主要針對砂帶磨削加工,采用雙擺頭的砂帶磨削機(jī)構(gòu)保證磨頭的支撐方向和葉片曲面的法矢方向一致、使得磨頭的接觸輪軸線和葉片刀觸點(diǎn)的主曲率方向一致, 從而得到磨削加工的最佳位姿。

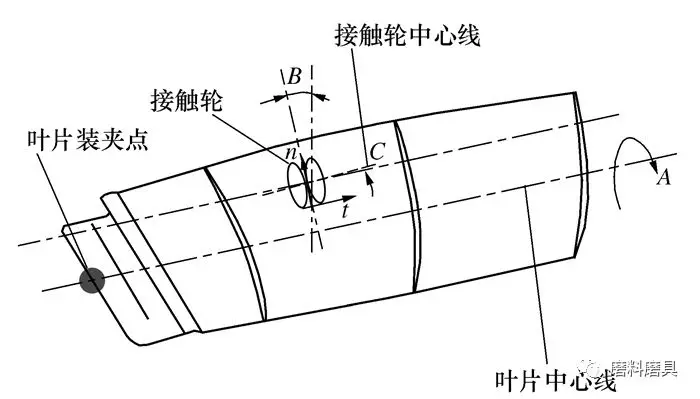

以葉片理論型面為基準(zhǔn), 建立工件坐標(biāo)系OpXpYpZp, 與機(jī)床坐標(biāo)系OwXwYwZw保持相同姿態(tài), 獲取曲面各點(diǎn)的坐標(biāo)和法矢, 用矩陣表示分別是P0=[X0, Y0, Z0, 1]T,N0=[Nx0, Ny0, Nz0, 0]T。若設(shè)定刀具初始姿態(tài)向量為W0=[0,0,0,1]T, 為滿足C軸回轉(zhuǎn)軸線與葉片型面刀觸點(diǎn)處法矢同向, 需使工件所處裝夾卡盤繞X軸旋轉(zhuǎn)A角, 繞Y軸旋轉(zhuǎn)B角, 如圖 7所示。

圖7 數(shù)控機(jī)床回轉(zhuǎn)軸動作調(diào)整過程

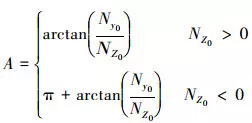

其中,

(6)

(6)

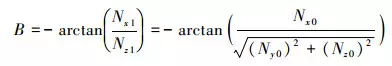

因此, 可以得到A、B兩角的求解公式。

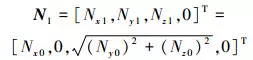

為獲取B角數(shù)值, 需要知道葉片繞X軸旋轉(zhuǎn)A角后, 刀觸點(diǎn)處的法矢N1在工件坐標(biāo)系OpXpYpZp下所處的姿態(tài)。由此可知, N1=Rot(X, A)×N0, 聯(lián)立公式可得

(7)

(7)

由C軸回轉(zhuǎn)軸線與葉片型面刀觸點(diǎn)處法同向可知,

(8)

(8)

若設(shè)定初始狀態(tài)下接觸輪軸線的姿態(tài)為T0=[1,0,0,0]T, 刀觸點(diǎn)處切矢的姿態(tài)為U0=[Ux0, Uy0, Uz0, 0]T。要滿足接觸輪軸線與葉片型面刀觸點(diǎn)處主曲率方向同向, 必須使接觸輪繞Z軸旋轉(zhuǎn)一個C角。因此, 需要知道葉片繞X軸旋轉(zhuǎn)A角和繞Y軸旋轉(zhuǎn)B角之后, 刀觸點(diǎn)處切矢在工件坐標(biāo)系OpXpYpZp所處的姿態(tài)U1。由此可知,U1=Rot(Y, B)×Rot(X, A)×U0。因?yàn)榈队|點(diǎn)處的法矢n與切矢τ垂直, 而且刀具軸線垂直于XOY平面, 所以, 當(dāng)?shù)队|點(diǎn)處的法矢n與刀具軸線平行時, 切矢τ一定位于XOY平面內(nèi)。由此U1=[Ux1, Uy1, Uz1, 0]T=[Ux1,Uy1, 0, 0]T。

那么

(9)

(9)

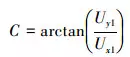

刀具按照預(yù)定的軌跡進(jìn)行運(yùn)動在一定程度上能保證葉片加工精度, 同時也有助于磨削效率的提高。因此, 精確計算出刀觸點(diǎn)投影變換后的坐標(biāo)值顯得尤為重要。由于A軸和B軸的運(yùn)動, 葉片型面上各點(diǎn)在工件坐標(biāo)系OpXpYpZp中位置也會發(fā)生相應(yīng)的改變。首先, 求解出旋轉(zhuǎn)后葉片上各點(diǎn)在工件坐標(biāo)系OpXpYpZp的坐標(biāo)值, 用矩陣表示為P1=[X1,Y1, Z1, 1]T。然后, 建立工件坐標(biāo)系OpXpYpZp與機(jī)床坐標(biāo)系OwXwYwZw之間的關(guān)系, 經(jīng)過坐標(biāo)變換, 求解出刀觸點(diǎn)在機(jī)床坐標(biāo)系中的坐標(biāo)值, 用矩陣表示為P=[X, Y, Z, 1]T。最后, 通過機(jī)床各軸的聯(lián)動使接觸輪與刀觸點(diǎn)保持最佳接觸狀態(tài)。那么P=Trans(Xh, Yh, Zh)×Rot(Y, B)×Rot(X, A)×P0。

因此,

(10)

(10)

3.2 算法實(shí)現(xiàn)

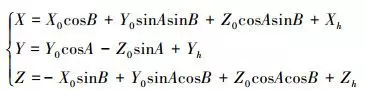

基于上述機(jī)床, 本文對于目前的磨削運(yùn)動控制算法進(jìn)行了深入的研究。對于航發(fā)葉片而言, 在加工過程中, 由于應(yīng)力分布不均及裝夾誤差等因素的存在, 其磨削余量極易出現(xiàn)分布不均勻。在相同的刀路軌跡中, 刀觸點(diǎn)越少, 加工效率也就越高, 故可以根據(jù)加工余量減少已經(jīng)合格的刀觸點(diǎn), 重新生成待加工區(qū)域, 實(shí)現(xiàn)加工余量的磨削加工。

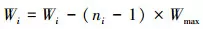

對于航發(fā)葉片而言, 在磨削過程中, 磨料粒度、接觸力、砂帶線速度及葉片進(jìn)給速度等磨削要素對葉片表面的去除率有著顯著影響。其中, 接觸力、砂帶線速度及葉片進(jìn)給速度分別為:0~15 N, 7.5~21 m/s,17~23 mm/s。根據(jù)以上各參數(shù)的范圍, 可以得出去除量的范圍Wmin~Wmax, 從加工效率角度考慮, 以Wmax對應(yīng)的磨削參數(shù)為最優(yōu)。對于任一刀觸點(diǎn), 如若磨削參數(shù)不變, 則磨削量為一定值, 則走刀次數(shù)為

(11)

(11)

若ni>1, 則通過定量磨削, 使得不合格刀觸點(diǎn)處的加工余量Wi在0~Wmax范圍內(nèi)。

(12)

(12)

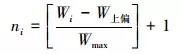

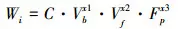

針對諸多磨削要素, 建立材料去除量的模型為

(13)

(13)

式中:C為修正系數(shù); Vb為砂帶線速度; Vf為葉片進(jìn)給速度; Fp為接觸輪受到的壓力。

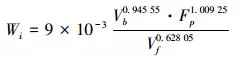

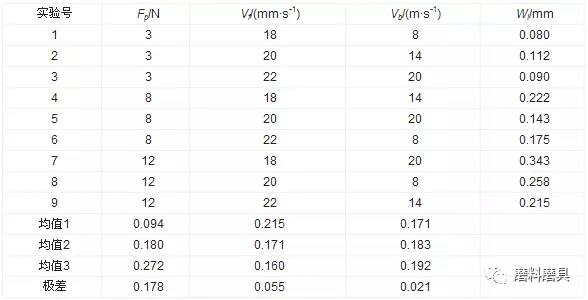

根據(jù)相關(guān)實(shí)驗(yàn)數(shù)據(jù)如表 2所示, 基于正交實(shí)驗(yàn)法, 得出各參數(shù)對磨削量的影響, 并獲得葉片磨削材料去除模型為

(14)

(14)

表2 某航發(fā)葉片型面磨削實(shí)驗(yàn)數(shù)據(jù)

在磨削加工過程中, 一般保持砂帶線速度及葉片進(jìn)給速度恒定, 在已知每個刀觸點(diǎn)的加工余量的基礎(chǔ)上, 通過調(diào)整接觸輪壓力控制材料的去除量。但是, 在磨削過程中, 第七軸施加的載荷如果幅度過大, 會嚴(yán)重影響機(jī)床的結(jié)構(gòu)穩(wěn)定性及磨削效果。所以本文通過調(diào)整理論模型的姿態(tài), 優(yōu)化余量分布, 從而使得加工余量盡可能均勻分布, 使得第七軸施加的載荷變化趨于平緩。

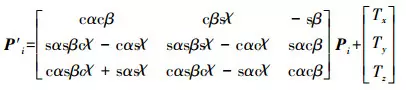

在調(diào)整理論模型姿態(tài)過程中, 主要存在6個變量:沿X, Y, Z軸的平移量Tx, Ty, Tz, 及繞X, Y, Z軸旋轉(zhuǎn)量α, β, γ。則理論模型刀觸點(diǎn)經(jīng)過旋轉(zhuǎn)、平移變換后為

(15)

(15)

式中:cα為cosα; sα為sinα。

此時, 在實(shí)際模型上對應(yīng)點(diǎn)為Q′i, 加工余量W′i。

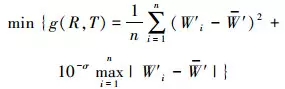

建立目標(biāo)函數(shù)如下

(16)

(16)

根據(jù)加工要求, 構(gòu)造約束條件為

(17)

(17)

式中:δ為局部誤差與全局誤差的數(shù)量級之差; W上偏、W下偏為加工余量上、下偏差值。

通過以上算法, 得到理論模型與實(shí)際模型余量最優(yōu)位姿。并將得到的角度轉(zhuǎn)化到數(shù)控機(jī)床上, 實(shí)現(xiàn)磨削加工。

4 加工實(shí)驗(yàn)

本實(shí)驗(yàn)旨在驗(yàn)證本文提出的磨削方法及其算法的正確性, 利用上述開發(fā)的軟件生成相應(yīng)的數(shù)控加工代碼對航空發(fā)動機(jī)葉片進(jìn)行磨削加工。另外, 為了測試本算法的準(zhǔn)確性和有效性, 選取了其中一種加工難度較大的葉片對其磨削前后的數(shù)據(jù)進(jìn)行了分析, 并與三坐標(biāo)測量結(jié)果進(jìn)行了對比。如圖 8所示, 某航發(fā)葉片葉身型面磨削加工實(shí)驗(yàn)。針對該葉片的類型以及葉身表面的殘余量, 根據(jù)相關(guān)實(shí)驗(yàn)數(shù)據(jù)制定了如表 3所示的加工參數(shù), 磨削前后緣對比圖如圖 9所示。

圖8 某航發(fā)葉片型面磨削實(shí)驗(yàn)

表3 某航發(fā)葉片實(shí)際磨削工藝參數(shù)

圖9 磨削前后緣比對圖

為了驗(yàn)證本文算法的準(zhǔn)確性以及磨削結(jié)果的可靠性, 將上述結(jié)果與三坐標(biāo)測量結(jié)果進(jìn)行了對比, 如表 4所示為三坐標(biāo)測量的本次實(shí)驗(yàn)葉片磨削前后的各截面測量結(jié)果。

表4 某航空發(fā)動機(jī)葉片磨削前后三坐標(biāo)測量結(jié)果

其中, 綠色曲線表示公差帶, 紅色區(qū)域表示實(shí)測型線。由表 4中磨削前的測量結(jié)果可知, 該葉片邊緣余量分布極不均勻, 且磨削后殘余量都在公差范圍內(nèi), 其中合格區(qū)域的殘余量也并未發(fā)生太大的改變, 超差區(qū)域的殘余量也分布在+0.01 mm~+0.045 mm之間。由此可知, 本文提出的磨削方法和磨削算法能夠準(zhǔn)確地區(qū)分合格區(qū)域和超差區(qū)域, 并能根據(jù)超差區(qū)域殘余量的不同,自動調(diào)節(jié)磨削壓力使葉身邊緣加工精度在誤差允許的范圍內(nèi)。

5 結(jié)論

本文使用三坐標(biāo)測量機(jī)作為測量工具, 得到了高精度航發(fā)葉片點(diǎn)云, 根據(jù)航發(fā)葉片曲面特征, 以非均勻有理三次B樣條曲線曲面算法擬合曲面模型, 并且測得與理論模型沿法矢方向的刀觸點(diǎn)處的加工余量。根據(jù)各刀觸點(diǎn)的加工余量,優(yōu)化了加工刀路軌跡, 實(shí)現(xiàn)了智能磨削加工。最后進(jìn)行了實(shí)際加工實(shí)驗(yàn), 機(jī)床作業(yè)過程中并沒有出現(xiàn)刀具長時間滯留不前及刀軸位姿突變等加工缺陷, 磨削后航發(fā)葉片前后緣粗糙度及尺寸精度均達(dá)到了實(shí)際加工要求。

參考文獻(xiàn)

[1] 藺小軍, 王志偉, 張新鴿, 等. 基于點(diǎn)搜索組合曲面清根加工軌跡優(yōu)化算法[J]. 機(jī)械工程學(xué)報, 2014,50(19): 191–198

Lin X J, Wang Z W, Zhang X G, et al.Improved algorithm for clean-up machining of combinatorial-surface model basedon point-searching method[J]. Journal of Mechanical Engineering, 2014, 50(19):191–198 (in Chinese)

[2] Park S C, Chang M. Tool path generation for a surface model withdefects[J]. Computers in Industry, 2010, 61(1): 75–82DOI:10.1016/j.compind.2009.07.003

[3] Liu Z Y, Huang Y, Wei H P, et al. Research on the technology of NCabrasive belt grinding for the leading and trailing edges of aero-engineblades[J]. Advanced Materials Research, 2013, 797: 67–72 DOI:10.4028/www.scientific.net/AMR.797

[4]吳海龍. 航空發(fā)動機(jī)精鍛葉片數(shù)控砂帶磨削工藝基礎(chǔ)研究[D]. 重慶: 重慶大學(xué), 2012

Wu H L. Basic research on CNC abrasive beltgrinding process of aero engine precision forged blade[D]. Chongqing:Chongqing University, 2012(in Chinese)

[5] 段繼豪, 史耀耀, 張軍峰, 等. 航空發(fā)動機(jī)葉片柔性拋光技術(shù)[J]. 航空學(xué)報, 2012,33(3): 573–578

Duan J H, Shi Y Y, Zhang J F, et al.Flexible polishing technology for blade of aviation engine[J]. Acta Aeronauticaet Astronautica Sinica, 2012, 33(3): 573–578 (in Chinese)

[6] 張明德, 王加林. 航空發(fā)動機(jī)葉片邊緣柔性拋磨技術(shù)研究[J]. 重慶理工大學(xué)學(xué)報(自然科學(xué)), 2015, 29(6): 32–36

Zhang M D, Wang J L. Research on flexiblepolishing technology for edge of aero-engine blade[J]. Journal of ChongqingInstitute of Technology (Natural Science), 2015, 29(6): 32–36 (in Chinese)

[7]劉維偉, 張定華, 史耀耀, 等. 航空發(fā)動機(jī)薄壁葉片精密數(shù)控加工技術(shù)研究[J]. 機(jī)械科學(xué)與技術(shù), 2004, 23(3): 329–331

Liu W W, Zhang D H, Shi Y Y, et al. Studyon net-shape NC machinging technology of thin-blade of aeroengine[J].Mechanical Science and Technology, 2004, 23(3): 329–331 (in Chinese)

[8]李小彪, 史耀耀, 趙鵬兵, 等. 航空發(fā)動機(jī)葉片砂帶拋光力控制技術(shù)[J]. 計算機(jī)集成制造系統(tǒng), 2012, 18(6): 1209–1214

Li X B, Shi Y Y, Zhao P B, et al. Polishingforce control technology of aero-engine blade in belt polishing[J]. ComputerIntegrated Manufacturing Systems, 2012, 18(6): 1209–1214 (in Chinese)

[9]黃云, 黃智. 砂帶磨削的發(fā)展及關(guān)鍵技術(shù)[J]. 中國機(jī)械工程, 2007,18(18): 2263–2267

Huang Y, Huang Z. Development and keytechnologies of abrasive belt grinding[J].ChinaMechanical Engineering, 2007,18(18): 2263–2267 (in Chinese) DOI:10.3321/j.issn:1004-132x.2007.18.030

[10]Sarma R, Dutta D. Tool path generation for NCgrinding[J]. International Journal of Machine Tools and Manufacture, 1998,38(3): 177–195 DOI:10.1016/S0890-6955(97)00040-0

[11]朱凱旋, 陳延君, 黃云, 等. 葉片型面砂帶磨削技術(shù)的現(xiàn)狀和發(fā)展趨勢[J]. 航空制造技術(shù), 2007: 102–104

Zhu K X, Chen Y J, Huang Y, et al. Presentstatus and development trend of abrasive belt grinding technique for bladeprofile[J]. Aeronautical Manufacturing Technology, 2007: 102–104 (inChinese)

[12]劉樹生, 楊建中. 葉片六軸聯(lián)動數(shù)控砂帶磨床與數(shù)控砂帶磨削單元化[J]. 航空制造技術(shù), 2010:32–37

Liu S S, Yang J Z. 6-Axis hybrid NCbelt-grinding machine for blade and unitization of NC belt-grinding[J].Aeronautical Manufacturing Technology, 2010: 32–37 (in Chinese)

[13]朱心雄. 自由曲線曲面造型技術(shù)[M]. 北京: 科學(xué)出版社, 2000: 152-330

Zhu X X. Free curve and surface modelingtechnology[M]. Beijing:Science Press, 2000: 152-330 (in Chinese)

[14]何雪明, 孔麗娟, 何俊飛, 等. 基于三坐標(biāo)測量機(jī)自適應(yīng)測量的自由曲面逆向[J]. 機(jī)械工程學(xué)報, 2014, 50(15): 155–159

He X M, Kong L J, He J F, et al. Free-formsurface reverse based on CMM self-adapting measurement[J]. Journal ofMechanical Engineering, 2014, 50(15): 155–159 (in Chinese)

[15] Loney G C, Ozsoy T M. NC machining of free form surfaces[J].Computer-Aided Design, 1987, 19(2): 85–90DOI:10.1016/S0010-4485(87)80050-7

本文刊登于《機(jī)械科學(xué)與技術(shù)》2018年第37卷5期

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號