作者:鄭文虎 張明杰 中車北京南口機械有限公司

一、大型高精度輥面外圓的磨削方法

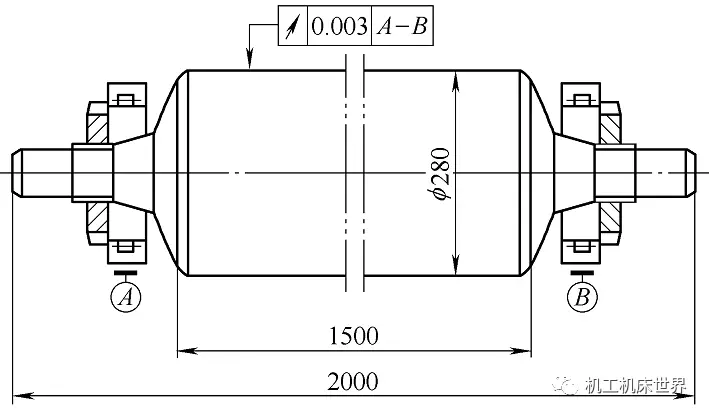

附圖所示大型高位置精度輥,材質(zhì)為45鋼。原來在M1450型萬能磨床上磨削時,用工件兩端中心孔定位,粗磨輥面,精磨兩端軸承位,再用軸承位定位,用千分表檢測,其輥面徑向跳動誤差比圖樣要求大10多倍(0.04~0.06mm)。想辦法幾次試磨都不見提高,遠遠達不到圖樣要求的徑向跳動0.003mm。因此,在不斷總結(jié)經(jīng)驗的基礎(chǔ)上,采用下面的新方法,磨削了幾根,均達到了圖樣的要求。

在機械加工中,選擇定位基準(zhǔn)時,應(yīng)遵循基準(zhǔn)重合、基準(zhǔn)統(tǒng)一和互為基準(zhǔn)的原則,以達到較高的位置精度。此輥在檢測和裝配時,都是以軸承位為定位基準(zhǔn)。所以在磨削加工時,也應(yīng)以軸承位作為定位基準(zhǔn),才能達到基準(zhǔn)重合、統(tǒng)一和互為基準(zhǔn)的原則。

磨削輥面前,先用工件兩端中心孔定位,將輥頸(兩軸承位)磨至要求。再把檢查好的軸承裝在兩端軸承位上,并用螺母調(diào)整好兩端軸承的間隙,達到裝配使用的要求。

精磨輥面時,先用工件兩端中心孔和磨床兩頂尖定位后,再用兩個封閉中心架分別架在兩端軸承外圓上。架好中心架后,把兩端頂尖從工件中心孔中退出,在工件左端安裝好雞心夾頭,用磨床頭架撥桿帶動工件旋轉(zhuǎn)進行半精磨。在最后精磨時,必須勤修整砂輪,以保持砂輪鋒利,并減小磨削深度,以減小磨削力。還必須調(diào)低磨床導(dǎo)軌油壓,減小導(dǎo)軌油膜厚度,來提高導(dǎo)軌運動剛度,但必須使工作臺運動時無爬行。磨到工藝直徑后,必須進行無火花磨削兩三個行程。這樣磨削后,在大平臺上,把軸頸用兩個等高V形鐵支承在軸承上,用千分表檢測輥面各部的徑向圓跳動均小于0.003mm。

二、空心細(xì)長軸的磨削方法

工件壁厚為孔徑的1/6左右、長徑比大于15以上的工件,稱為空心細(xì)長軸。這類工件的毛坯多為厚壁無縫鋼管或經(jīng)過車削鉆通孔的活塞桿和檢驗棒。它們的壁厚不均勻,在車削完外圓后又增大了原有的內(nèi)應(yīng)力。在配上孔堵磨外圓時,產(chǎn)生的熱量容易引起工件變形和導(dǎo)熱不均勻,往往產(chǎn)生單面磨削現(xiàn)象(磨削火花斷斷續(xù)續(xù)、時有時無),直接影響磨削后工件的圓度,因而成為磨削時的一大難題。

磨削此類工件前,需要車削外圓。為了便于裝夾,先將工件兩端面去平并車圓內(nèi)孔,然后在兩端內(nèi)孔配做帶有C型中心孔的孔堵,以便于裝卸。在磨削外圓時,為了防止斷續(xù)磨削和磨后工件不圓以及磨削中的變形和燒傷現(xiàn)象,可將工件一端的孔堵卸下,在工件孔中灌滿水,再把孔堵裝上。這樣既排除了孔中的空氣,又改善了散熱和冷卻效果,減小了磨削過程中工件的受熱變形,消除了單面磨削和燒傷現(xiàn)象。磨削完后,卸下孔堵倒出水即可。采用上述方法,在生產(chǎn)中成功磨削了幾十根不同材料、不同規(guī)格的空心細(xì)長軸,都獲得了滿意的效果。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號