現代商用飛機“飛得更高、更快和更安靜”的需求,對發動機的動力和效率提出了新的要求。為了提高航空發動機的推重比和降低燃料消耗,除了進行先進的結構設計以外,還必須采用先進復合材料。除了目前在航空發動機風扇葉片和機匣上等部位采用的樹脂基復合材料之外,陶瓷基復合材料(CeramicMatrix Composite,簡稱CMC )也在航空發動機上具有較大的應用前景。

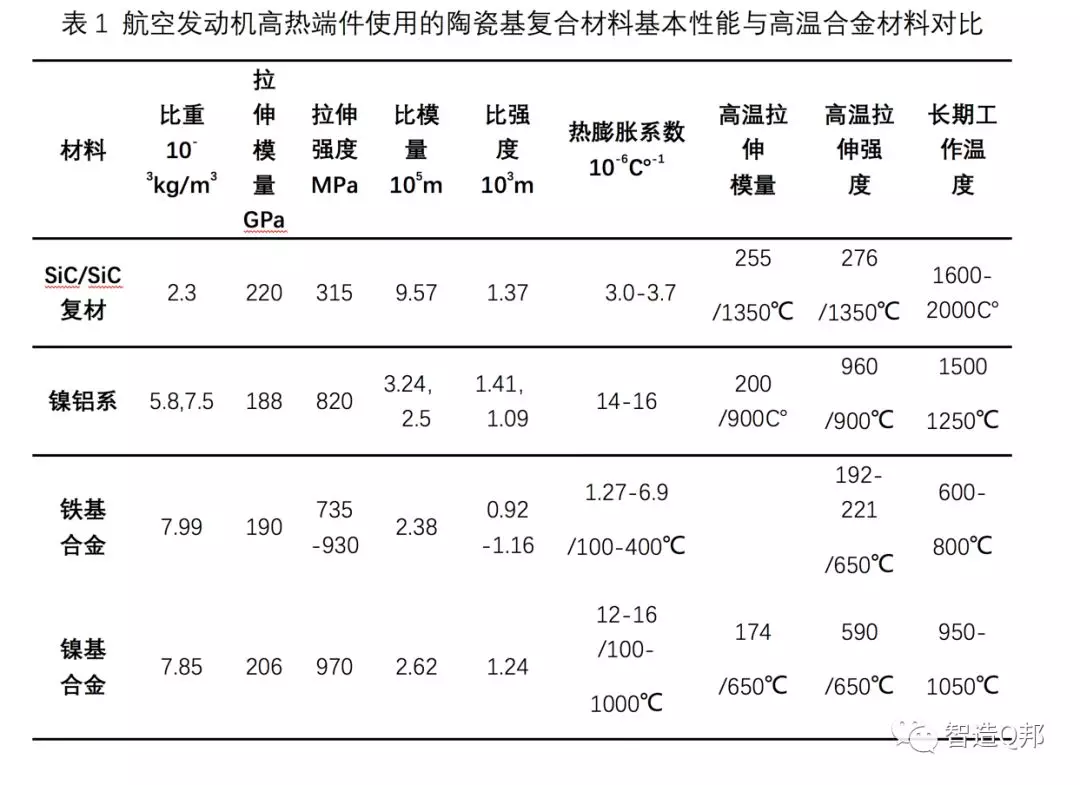

CMC是由高性能纖維和陶瓷基體組成,陶瓷基體可為氮化硅、碳化硅等高溫結構陶瓷。CMC具有密度低、硬度高、熱穩定性能優異及化學耐受性強等突出特點,其密度僅為高溫合金的1/3,強度為其2倍,能夠承受1000°~1500℃的高溫(比高溫合金高200~240℃),且結構耐久性更好。同時,CMC固有的斷裂韌性和損傷容限高,適用于燃氣渦輪發動機熱端部件,并能在較高的渦輪進口溫度和較少的冷卻空氣(大于1300℃)下運行,發動機效率和耗油率明顯改善。同時可大幅降低冷卻結構和冷卻介質,甚至可取消冷卻結構設計,進而有效提升發動機工作穩定性和使用壽命。目前在航空發動機中應用的鎳基高溫合金可用CMC來替代,其能夠承受2700℉的高溫,且不需要環境障涂層這種特殊設計的陶瓷涂層。

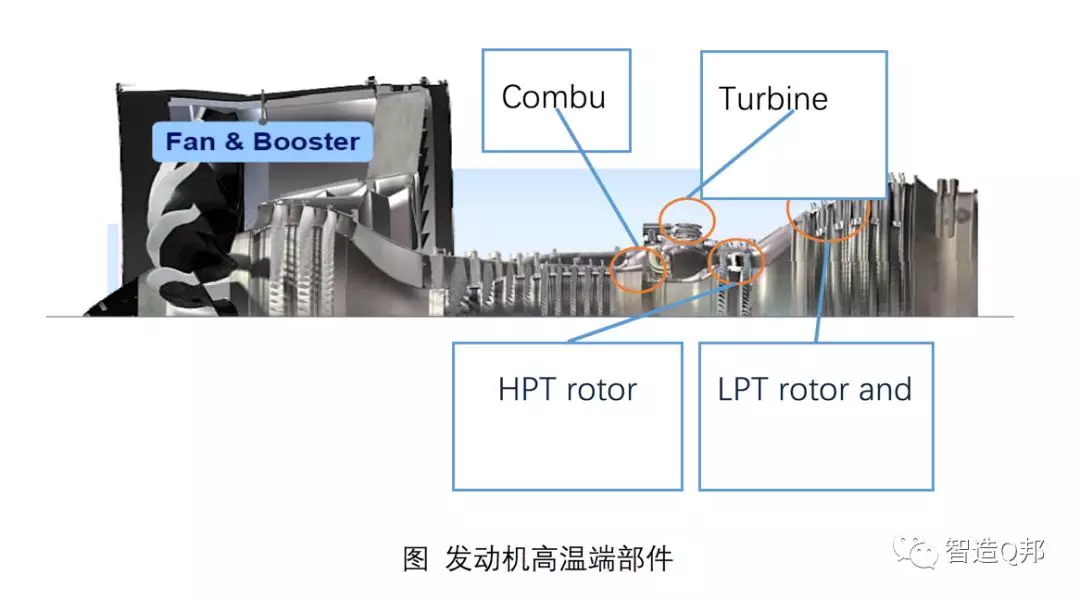

陶瓷基復合材料在航空發動機方面潛在的應用主要有發動機燃燒室及內襯,渦輪外環、渦輪轉子葉片、導向葉片、噴管魚鱗片、加力燃燒室等。其中,CMC高壓渦輪轉子葉片的研制,代表了當前CMC技術發展與應用的最高水平,是“發動機高溫結構材料的技術制高點”。

國外在陶瓷基復合材料在航空發動機上的研究時間較長,成果較多。美、俄、英投入巨大人力物力,力爭占領以SiC/SiC復合材料為代表的先進武器裝備材料技術制高點。如美國航空航天局(NASA)在“超高效發動機技術”(UEET)項目下,開發CMC發動機熱端結構,能承受渦輪進口溫度1649℃,冷卻需求量比同類高溫合金部件減少15%~25%。因此,發動機制造商高度重視CMC技術開發,努力將該材料引入過渡件、燃燒室內襯、噴管導向葉片甚至渦輪轉子件等熱端部件。

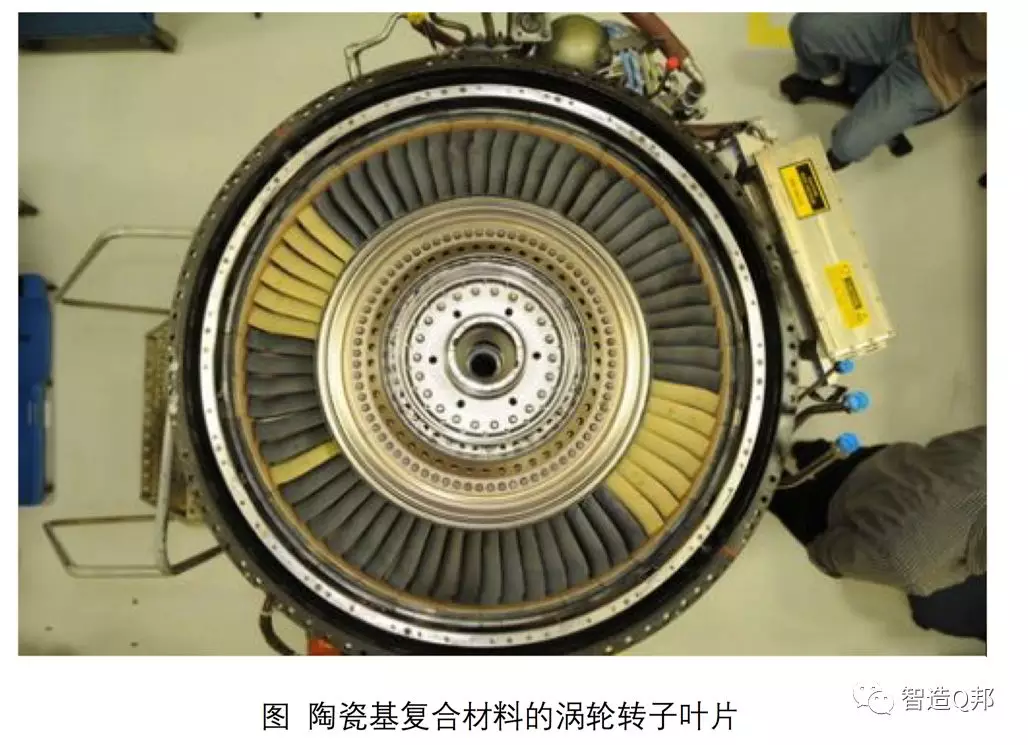

CFM公司在LEAP-1A民用渦扇發動機上配裝了陶瓷基復合材料制備的高壓渦輪罩環,裝配該發動機的空客A320neo飛機已于2015年5月19日成功完成了首飛,表明CMC在航空發動機熱端部件應用取得了新突破。作為CFM公司的50%投資方,美國通用電氣公司(GE)自2015年以來還在F414軍用渦扇發動機上,驗證了CMC低壓渦輪轉子葉片的耐高溫和耐久性能,并在GEnx民用渦扇發動機的高壓渦輪葉片和燃燒室上開展了一系列試驗,進一步驗證了CMC在發動機熱端部件的應用潛力,彰顯了CMC在未來軍民用航空發動機的廣泛應用前景。

我國在連續纖維增強碳化硅陶瓷基復合材料研究方面起步相對較晚。近年來通過國家項目的支持,目前國內相關高校和研究單位在航空發動機用連續纖維增強碳化硅陶瓷基復合材料和構件制造技術方面已取得可喜的技術突破,形成了較為完備的CVI和PIP工程化制造技術體系。

北京航空制造工程研究所采用聚合物浸漬裂解法(PIP)成功制備出適用于航空發動機高溫部件的Cf/SiC復合材料,其密度為1.839/cm3。在發動機典型工作溫度1200℃條件下,通過本工藝制備Cf/SiC材料的彎曲強度高達712MPa,略高于材料的室溫彎曲強度(641MPa)。

目前國內已經突破第二代SiC纖維和SiC/SiC復合材料研制關鍵技術,具備了構件研制和小批量生產能力,但在工程產業化方面與西方發達國家尚存在明顯差距。根據西北工業大學張立同院士2003年1月發表在《航空制造技術》上的《新型碳化硅陶瓷基復合材料的研究進展》,“我國高推重比航空發動機的研制對陶瓷基復合材料也提出了需求,CMC-SiC燃燒室浮壁模擬件和尾噴管調節片構件已分別在發動機試驗臺和發動機上成功地進行了初步驗證”。

根據《中國航天報》2014年5月的報道,中國航天科技集團公司六院11所研制生產的陶瓷基復合材料噴管首次參加地面試車,順利通過了發動機方案驗證。

根據中國商用航空發動機公司研究員2014年發表在《航空制造技術》的《商用航空發動機陶瓷基復合材料部件的研發應用及展望》,我國商用航空發動機處在追趕先進的研制階段,不遠的將來,也將推出裝配具有自主知識產權CMC部件的國產長江系列商用航空發動機。

由此可見,我國航空航天發動機產業對SiC陶瓷基復合材料的研制正在穩步推進。SiC陶瓷基復合材料與SiC纖維應用前景值得期待。

作者簡介:王新筑:重慶大學航空航天學院副教授,碩士生導師,英國利物浦大學訪問學者,博士畢業于哈爾濱工業大學航天學院復合材料與結構研究所。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號