摘要 航空航天是一個(gè)國(guó)家高端裝備科技實(shí)力的最好體現(xiàn),而葉片作為提升航空發(fā)動(dòng)機(jī)性能的關(guān)鍵零件之一,其所處地位舉足輕重。典型的航空發(fā)動(dòng)機(jī)葉片(以下簡(jiǎn)稱葉片)加工主要經(jīng)過(guò)下料、精密銑削、型面粗...

航空航天是一個(gè)國(guó)家高端裝備科技實(shí)力的最好體現(xiàn),而葉片作為提升航空發(fā)動(dòng)機(jī)性能的關(guān)鍵零件之一,其所處地位舉足輕重。典型的航空發(fā)動(dòng)機(jī)葉片(以下簡(jiǎn)稱葉片)加工主要經(jīng)過(guò)下料、精密銑削、型面粗精磨拋等重要的工藝流程。磨拋加工一般作為快速提高葉片表面光潔度與尺寸精度的重要工序之一,受限于國(guó)外高端數(shù)控裝備的首次巨額投資等原因,一般規(guī)模企業(yè)依舊采用傳統(tǒng)耗時(shí)長(zhǎng)、產(chǎn)能差、加工精度低的手工磨拋方式。為此,國(guó)內(nèi)學(xué)者對(duì)葉片加工工藝及方法開(kāi)展了不同程度的研究。

7軸聯(lián)動(dòng)數(shù)控砂帶磨床加工系統(tǒng)

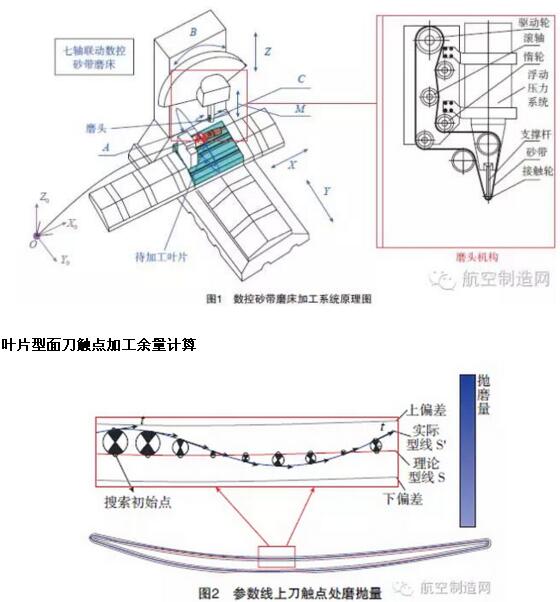

葉片型面7軸聯(lián)動(dòng)數(shù)控砂帶磨床加工系統(tǒng)原理圖如圖1 所示,為使葉片適應(yīng)航空發(fā)動(dòng)機(jī)大推重比的苛刻要求,葉片型面幾何造型較為繁瑣復(fù)雜,并且表面各刀觸點(diǎn)處法向矢量與切向矢量變化頻繁。數(shù)控砂帶磨床的7個(gè)坐標(biāo)軸如圖1 所示,葉片單次裝夾便可完成包括葉片主型面、葉根圓角、進(jìn)排氣邊、阻尼臺(tái)等諸多難加工區(qū)域的磨拋加工,較高程度上提高了葉片型面的磨拋加工精度及自動(dòng)化程度。其中第7 軸可根據(jù)輸入NC程序中M 軸數(shù)值的不同實(shí)時(shí)改變磨拋壓力大小。

砂帶

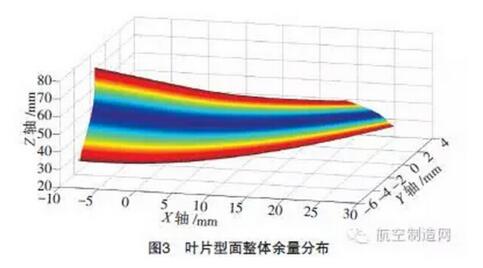

磨削在作業(yè)過(guò)程中同時(shí)有材料切除與提升表面質(zhì)量的雙重作用,因此其在復(fù)雜曲面類(lèi)零件光整加工領(lǐng)域有著不可或缺的作用。本文所應(yīng)用的砂帶磨削方式為接觸輪與工件表面相接觸,刀具與工件之間的接觸方式可近似看作為線接觸,此切削方式較其他接觸方式相比工作效率更高。分析葉片三維幾何模型與精密銑削后的工件,可以計(jì)算出各刀觸點(diǎn)處的余量分布信息,將此分布信息作為磨拋壓力施加的依據(jù)進(jìn)行實(shí)際加工試驗(yàn),以上分析方法具體流程為:

a. 依據(jù)實(shí)際磨拋精度設(shè)定匹配精度并評(píng)估計(jì)算參數(shù)點(diǎn)數(shù)目;

b. 將磨拋前待加工工件置于白光測(cè)量?jī)x下,依據(jù)所設(shè)定的測(cè)量路徑得到刀觸點(diǎn)位置信息;

c. 將步驟b 得到的刀觸點(diǎn)位置信息進(jìn)行預(yù)處理;

d. 結(jié)合葉片三維幾何模型、接觸輪半徑和砂帶厚度等信息得到實(shí)際磨拋余量分布信息;

e. 計(jì)算施加于接觸輪上的磨拋壓力Fp;

f. 依據(jù)步驟e 得到的結(jié)果,對(duì)葉片型面進(jìn)行實(shí)際磨拋,以達(dá)到最終加工目的。

如圖3 所示為實(shí)際葉片型面整體磨拋余量分布云圖,其中紅色區(qū)域表示葉片型面上余量較多區(qū)域,由圖可以看出葉片待磨拋余量總體分布于葉片兩端進(jìn)排氣邊處,其中部余量相對(duì)兩邊較少,故葉片中部施加壓力較兩邊相比較小。

葉片型面刀觸點(diǎn)處磨拋壓力計(jì)算

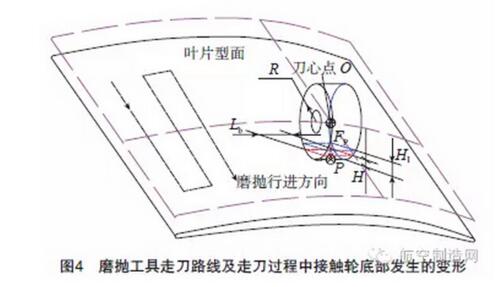

本文采用的磨拋方式為縱拋,如圖4 所示,砂帶磨拋葉片型面的全部過(guò)程中,其刀心點(diǎn)常駐于其型面上方的偏置面上,單就輪型磨拋工具來(lái)看,可視為接觸輪的刀心點(diǎn)始終被約束于偏置出的葉片型面上,其中偏置距離為砂帶厚度、刀觸點(diǎn)處的余量及接觸輪半徑的總和。為適應(yīng)其導(dǎo)動(dòng)面位置與形狀的實(shí)時(shí)變化,任一刀觸點(diǎn)的法向矢量始終重合于刀位點(diǎn)與刀觸點(diǎn)的連線OP,故磨拋軌跡布排方式的不同實(shí)則與被磨拋曲面形狀無(wú)太大關(guān)系。

為保證砂帶在作業(yè)過(guò)程中,作用于接觸輪上的力Fp不致于過(guò)大而導(dǎo)致過(guò)切現(xiàn)象。所以接觸輪一般采用彈性材料,并行補(bǔ)足了作業(yè)過(guò)程中由于外部因素如溫度、濕度等產(chǎn)生的誤差。由于接觸輪為彈性材料結(jié)合磨削工藝獨(dú)特的加工方式,作業(yè)過(guò)程中,輪型工具必定會(huì)產(chǎn)生一定程度上的變形。

葉片實(shí)際磨拋加工試驗(yàn)

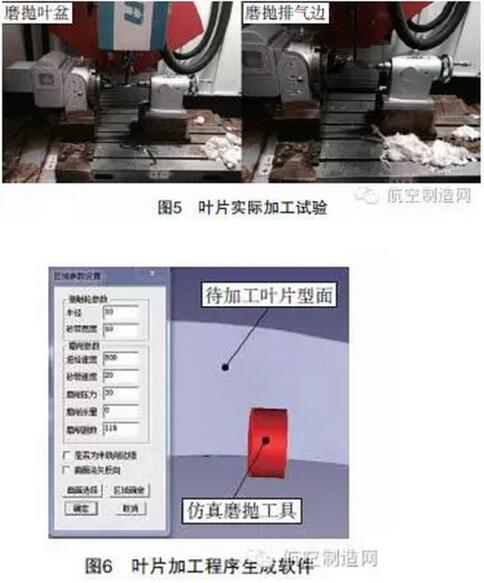

將以上分析方法應(yīng)用于實(shí)際磨拋試驗(yàn)如圖5 所示,NC 程序生成軟件為筆者基于OCC(Open CASCADE)軟件平臺(tái)開(kāi)發(fā)而成如圖6 所示,磨拋加工試驗(yàn)部分工藝參數(shù)為:

磨料材料為氧化鋁堆積磨料,砂帶粒度為30 目,砂帶規(guī)格為3000mm×5mm(周長(zhǎng)× 寬度),磨削方式為濕磨,走刀趟數(shù)為119 趟,砂帶線速度為20m/s, 磨拋工具進(jìn)給速度為800mm/min。抽取單條極具代表性參數(shù)曲線,將測(cè)試刀觸點(diǎn)數(shù)據(jù)進(jìn)行分析如表1 所示。

由表1 可以看出磨拋余量計(jì)算誤差ψ 低于10%,并且接觸輪磨拋壓力在葉片邊緣區(qū)域較大,符合以上分析的余量分布云圖,經(jīng)數(shù)控砂帶磨床磨拋后,檢測(cè)葉片表面粗糙度與尺寸精度均符合實(shí)際

拋光打磨要求,并且葉片表面光潔度較高,如圖7 所示,具體檢測(cè)結(jié)果如表2所示。

本文首先介紹了7 軸聯(lián)動(dòng)數(shù)控砂帶磨床磨拋加工工藝,并且結(jié)合接觸輪寬度、彈性模量等磨拋要素優(yōu)化了機(jī)床作業(yè)加工時(shí)施加于接觸輪上的壓力,最后經(jīng)過(guò)實(shí)際磨拋加工試驗(yàn),驗(yàn)證了本文分析方法,并且得到一致性較好的葉片型面。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)