摘要:利用金屬有機化學氣相沉積法在真空(2.0×10-6托)和不同溫度范圍(700-1000℃)條件下采用1 3-disilabutane作為單源先驅體(硅和碳比例為1:1),在Si(100)襯底上沉積出碳化硅薄膜。同時,還在5.0×10-6~1.0×10-6托的沉積壓力范圍條件下,在Si(100)襯底上沉積出無載體無氣泡碳化硅薄膜。XPS結果表明在950℃下生長出碳化硅薄膜,此時硅和碳比例為1:1.2。XRD結果表明900℃下生長出的碳化硅薄膜在2θ=41.6°的SiC(200)反射處呈大強度和單衍射峰。SEM圖表明900℃的溫度對生長出的碳化硅薄膜的晶粒尺寸和結晶度有一定影響。AFM圖表明在RMS=20nm處碳化硅薄膜的表面比較光滑。

為改善低噪音、高共振頻率和快速成像的性能,本研究制備出表面光滑的碳化硅薄膜,用于NSOM設備。

根據X射線衍射(XRD)、光電子能譜(XPS)、掃描電子顯微鏡(SEM)和原子力顯微鏡(AFM)的實驗結果,最佳取向附生碳化硅薄膜的生長條件為900℃和2.0×10-6托。

1、 引言

近年來,納米技術廣泛應用于生命科學、電子學和光電子學等技術領域并發揮著重要作用。單晶碳化硅薄膜作為納米技術領域的前景材料,多用于電子、電子光學設備以及高溫高頻高功率工作環境的電路中;其電子、機械性能優越,如電子遷移率(1000cm2 V•s)、電子飽和速度(2.0~2.7×107cm•s)、擊穿電場強度(2~3×106)、熔點高和熱導率高等。特別是在室溫下,碳化硅對3C(β)- SiC有一個2.2eV的寬帶隙,可用于SiC-Si異質結雙極型晶體管的制備。

SiC電子設備及傳感器目前用于汽車制造和現代航空技術,可以在較為惡劣的工作環境下控制引擎,檢測熱排放。這些碳化硅設備主要利用CVD法生長的取向附生層來制備,這是目前量化生產工藝中最為適宜的取向附生生長技術。低缺陷密度和優越電子性能的取向附生厚層特別適宜于高壓設備的制備。

為實現并保持較高的分辨率,AFM懸臂要滿足以下條件:(1)彈簧系數低;(2)共振頻率高;(3)彎曲半徑小且帶有尖頭;(4)開啟角度小。用于近場光學記錄和生物學設備的亞波長孔口近場光學傳感器的制備技術有不少研究,為繞開衍射極限的技術難題,近場光學記錄的存儲密度目前能高達100Gbyte/in-2。但通過纖維探針尖端產生的低光限制了掃描速度,成為光學存儲設備研發的阻礙。

鑒于此,本研究利用單源先驅體1 3-disilabutane(1.3-DSB)在Si(100)襯底上沉積出無載體無氣泡的高質量碳化硅薄膜。利用氮化硅制備出一個小孔口以改善低噪、高共振頻率和快速成像的性能,并用于NSOM設備。

2、實驗

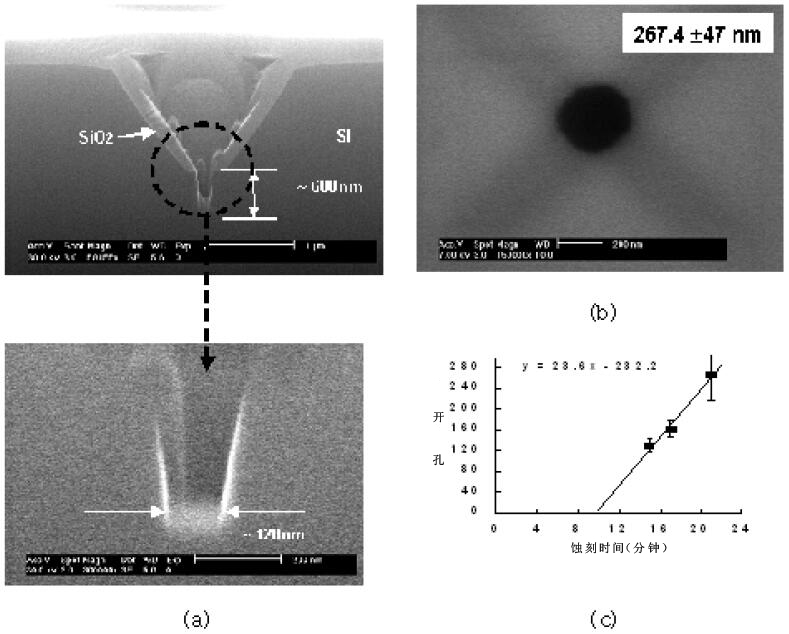

利用堿性溶液如氫氧化鉀、乙二胺/鄰苯二酚(EDP)或四甲基氫氧化銨(TMAH)對硅進行蝕刻具有各向異性,這是由于單晶硅表面的不同原子密度所致。氧化速度取決于Si(100)和Si(111)兩個晶體平面以及平面的交叉角度。由于原子堆積密度不同,Si(111)表面的氧化速度要比Si(100)表面的氧化速度高。在熱氧化進程中,凹面上的氧化應力誘導延遲或氧化物的體積膨脹會導致V型溝槽或洞空錐形體的內表面發生不均勻氧化,其中溝槽底部或椎體頂部的氧化層要比邊緣表面的氧化層薄。實驗采用各向同性技術,利用氫氟酸水溶液在氧化錐形體頂部蝕刻出納米尺寸的孔口。實驗操作之前,對硅晶片進行標準清洗,利用SEM對整個制備過程進行檢測。

此外,本實驗還利用熱高真空金屬有機化學氣相沉積系統生長出取向附生碳化硅薄膜。將p-Si晶片切割成28×8mm2規格的矩形片,用作生長碳化硅薄膜的襯底。在薄膜生長之前,利用超聲波丙酮清洗對襯底表面進行10分鐘的脫油脂處理,接著用去離子水清洗10分鐘,然后再浸入10 wt %的氫氟酸水溶液中15秒,用去離子水進行清洗,最后用氮氣流進行沖洗。利用直流電源對襯底進行電阻加熱,在容器內壁的可視區裝置一個光學高溫計對襯底溫度進行測量。沉積參數為真空高壓1.0×10-7~5.0×10-6托,溫度范圍為700~1000℃。

采用1 3-disilabutane作為碳化硅薄膜生長的單源先驅體,1 3-DSB本身已經擁有一個Si-C鍵合,無需再進行活化以制備出一個Si-C鍵合,比傳統單源先驅體具有優勢。因此,該沉積工藝可以在室溫下對液相前驅體進行無載體無氣泡操作。將1 3-DSB輸送至沉積容器內的前驅體瓶中,利用液氮進行凝固-抽吸-融化的循環提純處理。將3C-SiC薄膜直接沉積在無碳化的干凈硅(100)表面。在Si(100)襯底上的沉積時間持續數小時,薄膜生長速度取決于實驗條件。本研究采用不同的沉積實驗條件。

3、結果和討論

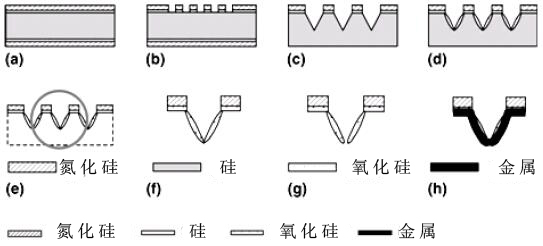

利用生長在Si(100)襯底上的Si3N4和SiO2薄膜制備錐形懸臂和納米孔口陣列,原理示意圖如圖1所示。為制備探針集成式懸臂,所需七個步驟如下:(a)在硅晶片上生長出Si3N4和SiO2薄膜;(b)利用光蝕法制備出點陣列圖案;(c)利用20 wt %的TMAH溶液采用化學蝕刻工藝制備出錐形凹溝槽,溫度80℃,時間8小時;(d)再氧化處理;(e)利用20 wt %的TMAH溶液采用化學蝕刻工藝對背面殘留硅進行蝕刻;(f)制備凹錐形氧化探針;(g)利用離子蝕刻和氫氟酸化學蝕刻制備納米孔口。

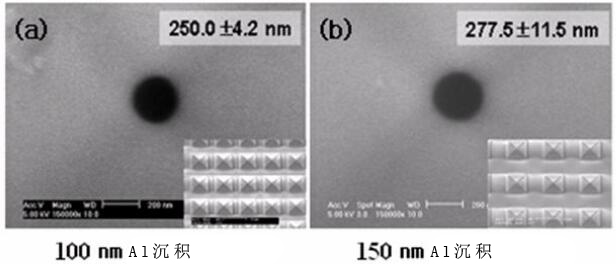

圖4(a)為本實驗利用Si(100)晶片上生長出的SiC和SiO2薄膜制備懸臂和納米孔口的原理示意圖。圖4(b)為900℃溫度和2.0×106托的條件下利用1 3-disilabutane作為單源前驅體在硅上沉積出SiC懸臂的SEM圖。沉積在硅懸臂上的碳化硅薄膜的表面光滑,RMS為37.7nm,這是AFM懸臂設備的一個重要因素。沉積在硅懸臂的碳化硅具有彈簧系數低、共振頻率高以及打開角度小的優勢,都可以用在AFM懸臂和NSOM孔口陣列中。

為研究光共振隧穿現象的可能性,實驗制備了亞波長氧化硅孔口陣列,以作近場光學探針用。利用20 wt %TMAH堿性溶液進行各向異性硅蝕刻加工和各向同性氫氟酸蝕刻工藝進行納米錐形孔口制備。氫氟酸蝕刻時間是開孔速度的有效控制參數。研究發現氧化蝕刻速度取決于蝕刻時間。碳化硅薄膜的最佳沉積條件為900℃,2.0×10-6托。最后得出預測,沉積在硅懸臂的碳化硅薄膜要比Si3N4制備的AFM懸臂優越。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號