摘要 日本東京大學(xué)近日研發(fā)新型碳化硅絕緣薄膜生長技術(shù),極大地改善了碳化硅功率器件的性能。高性能功率器件常用在高壓、大電流和高頻設(shè)備中,節(jié)能功效十分明顯。特別是碳化硅設(shè)備,比傳統(tǒng)的硅設(shè)備具...

日本東京大學(xué)近日研發(fā)新型碳化硅絕緣薄膜生長技術(shù),極大地改善了碳化硅功率器件的性能。高性能功率器件常用在高壓、大電流和高頻設(shè)備中,節(jié)能功效十分明顯。特別是碳化硅設(shè)備,比傳統(tǒng)的硅設(shè)備具有更低的能量損耗。但由于碳化硅的柵極絕緣層間的一些固有缺陷,碳化硅晶體管的電阻高且穩(wěn)定性差,從而影響其性能。柵極絕緣層間的這些缺陷主要是由Sic界面上的一些雜質(zhì)、原子超量或不足引起的。

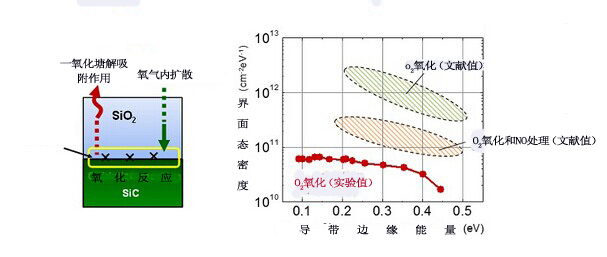

右圖是氧化硅和碳化硅界面的氧化反應(yīng)。反應(yīng)過程中用副產(chǎn)品碳的解吸附作用充當(dāng)一氧化碳能夠有效降低界面缺陷的形成。左圖是4H-SiC和SiO2的界面態(tài)密度圖。水平軸顯示了碳化硅導(dǎo)帶邊緣缺陷態(tài)的能量級準(zhǔn)。

東京大學(xué)工程研究院的Koji Kita教授發(fā)現(xiàn),在制造柵極絕緣層薄膜時(shí),將反應(yīng)過程中的副產(chǎn)品碳當(dāng)做一氧化碳進(jìn)行噴射處理就可顯著降低界面缺陷密度。研究人員用該方法在金屬-氧化物-半導(dǎo)體結(jié)構(gòu)的測試體上進(jìn)行試驗(yàn),得到了密度最小的界面缺陷結(jié)果。

該技術(shù)在改善碳化硅表面質(zhì)量性能時(shí)避免了額外的加工程序如含氫氣體的加入等,操作工藝相對簡易;在電力輸送、電動(dòng)汽車和工廠機(jī)器設(shè)備等的節(jié)能方面又前進(jìn)了一大步。(中國磨料磨具網(wǎng)翻譯:王現(xiàn))

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號