摘要 利用Nd:YAG型金剛石精密激光切割機(jī)對(duì)表面經(jīng)機(jī)械拋光的CVD金剛石膜進(jìn)行切割,研究了激光焦點(diǎn)位置、重復(fù)頻率、充電電壓以及切割速率對(duì)切割面質(zhì)量的影響,并利用掃描電子顯微鏡(SEM)、TR200型粗糙度儀和XJP-3C型金相顯微鏡對(duì)切割結(jié)果進(jìn)行了表征。研究表明:將激光焦點(diǎn)置于金剛石膜表面進(jìn)行切割時(shí),切割面的粗糙度隨著激光切割速率、重復(fù)頻率的增加而減小;充電電壓越高,切縫越寬;激光重復(fù)頻率在80~100Hz范圍內(nèi),其變化對(duì)切縫寬度影響較小;切割2.7mm厚的金剛石厚膜時(shí),選取充電電池電壓850V,重復(fù)頻率90Hz,切割速率10mm/min,能夠達(dá)到高效率高質(zhì)量的理想切割效果。

關(guān)鍵詞 激光;切割;CVD金剛石膜

CVD金剛石膜具有硬度高、執(zhí)導(dǎo)率高、摩擦系數(shù)低并且從遠(yuǎn)紅外到深紫外光學(xué)可透等優(yōu)良特性,使其在半導(dǎo)體、硬質(zhì)刀具以及光學(xué)領(lǐng)域有著廣泛應(yīng)用[1]。但由于金剛石硬度極高,傳統(tǒng)的機(jī)械切割和線切割不適合于金剛石的加工。目前,切割金剛石膜的主要方法有電火花切割、磨料水射流切割和激光切割[2]。相比之下,激光切割是一種無(wú)接觸式加工,無(wú)工具損耗,無(wú)機(jī)械力,不易造成金剛石膜的破裂,且具有切縫小、效率高、熱影響區(qū)域小、切縫邊緣無(wú)機(jī)械應(yīng)力等優(yōu)點(diǎn),被認(rèn)為是切割金剛石膜的一種理想方法[3]。激光切割金剛石膜的機(jī)理:利用激光束在金剛石膜上產(chǎn)生局部高溫,使金剛石石墨化[4],并形成一層由石墨相和非晶碳組成的修復(fù)層[5],利用熱處理和化學(xué)處理將其去除,達(dá)到切割目的。有人對(duì)激光切割金剛石膜進(jìn)行過(guò)研究,但切割質(zhì)量與效率不盡如人意。采用新型高能量、高精度Nd:YAG型激光切割機(jī)進(jìn)行CVD金剛石膜的切割實(shí)驗(yàn),研究了激光焦距、重復(fù)頻率、充電電壓以及切割速率對(duì)金剛石膜切割質(zhì)量的影響,從而得到激光切割CVD金剛石膜的理想工藝。

1 實(shí)驗(yàn)條件及方法

1.1 實(shí)驗(yàn)設(shè)備

本實(shí)驗(yàn)采用Yd:YAG型金剛石精密激光切割機(jī),激光輸出功率為25~50W,重復(fù)頻率1~100Hz,激光脈沖寬度100μs,光斑直徑60~80μm。加工過(guò)程采用WinCNC數(shù)控系統(tǒng)控制,同軸CCD監(jiān)視系統(tǒng)監(jiān)控,具有加工精度高(0.01mm)的特點(diǎn)。本次激光切割實(shí)驗(yàn)材料均為化學(xué)氣相沉積法(CVD)生長(zhǎng)的金剛石膜,實(shí)驗(yàn)前金剛石膜經(jīng)過(guò)機(jī)械拋光處理,表面平整。

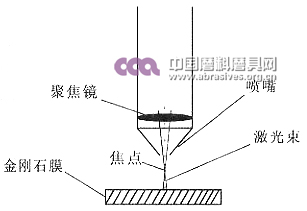

1.2 焦點(diǎn)的確定

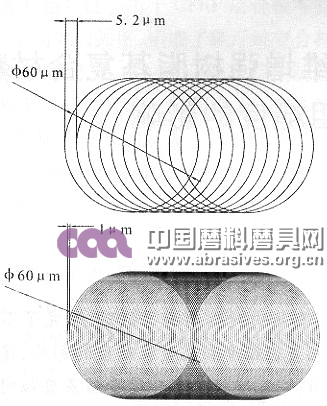

激光切割機(jī)中激光槍產(chǎn)生,為一系列平等光束,然后利用聚焦鏡將它們聚焦到一點(diǎn),即為焦點(diǎn)[6]。如圖1所示。焦點(diǎn)處激光最為集中,能量大,光斑小,因而在進(jìn)行切割前,必須先確定焦點(diǎn)位置。將一黑色鋼片(便于觀察光斑)固定在夾具臺(tái)上,對(duì)激光切割機(jī)各參數(shù)進(jìn)行設(shè)定,充電電壓610V,頻率50Hz,在此參數(shù)下,激光不會(huì)擊穿鋼片,且能清楚地在CCD監(jiān)視系統(tǒng)上觀察激光光斑。選取一適當(dāng)?shù)腪軸高度,使激光噴嘴開(kāi)始有間隔地發(fā)出激光脈沖,每次脈沖Z軸下降0.1mm。利用同軸CCD監(jiān)視系統(tǒng)對(duì)激光束在鋼片表面所產(chǎn)生的光斑進(jìn)行觀察,發(fā)現(xiàn)隨著Z軸的降低,光斑先由大變小,再由小變大,光斑最小處即為焦點(diǎn)位置。

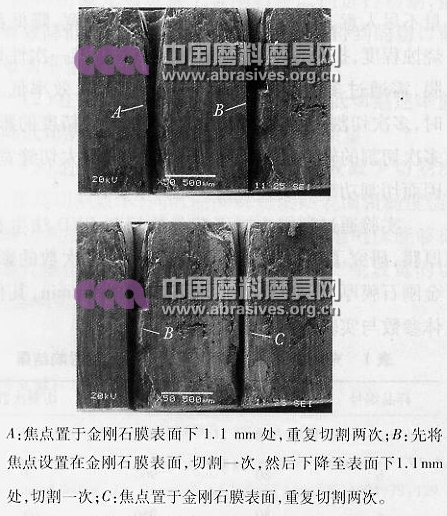

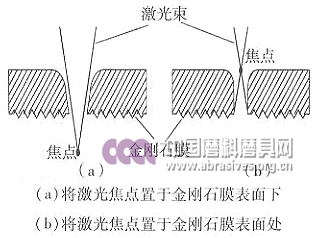

圖3 焦點(diǎn)置于金剛石膜不同位置的激光切割效果示意圖

切割質(zhì)量和切割功率二者間是相互影響、相互制約的。盡管較大的切割功率能夠錢次性切穿金剛石膜,但往往使得切縫較寬、切割截面燒蝕嚴(yán)重,切割質(zhì)量不盡人意。降低功率能夠有效減小縫寬,降低截面燒蝕程度,需通過(guò)多次切割才能切透金剛石膜,效率低。同時(shí),多次切割受到激光切割機(jī)數(shù)控臺(tái)歸位精度的影響,多次切割的軌跡并不完全重合,同樣會(huì)增大切縫寬度。因而切割功率和次數(shù)的選擇尤為重要。

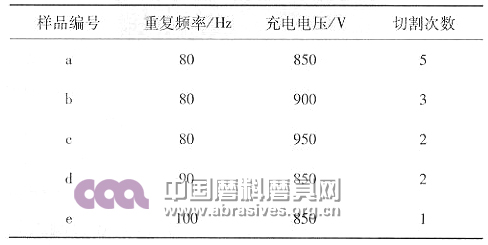

實(shí)驗(yàn)通過(guò)利用不同工藝參數(shù)切割CVD法生長(zhǎng)的厚膜,研究了重復(fù)頻率、充電電壓對(duì)切割次數(shù)的影響。金剛石膜厚2.7mm,切割速率50mm/min,其他具體參數(shù)與實(shí)驗(yàn)結(jié)果見(jiàn)表1。

2.3 激光切割速率對(duì)切割面粗糙度的影響

事實(shí)上,激光切割金剛石膜就是對(duì)其進(jìn)行連續(xù)打孔的過(guò)程。激光在金剛石膜表面產(chǎn)生局部高溫,燒蝕出孔洞,利用膜與激光頭的相對(duì)運(yùn)動(dòng),在金剛石膜上形成連續(xù)孔洞,從而達(dá)到切割的目的。在這一過(guò)程中,孔的間距對(duì)切割面的光滑度起著決定性的作用,推導(dǎo)出孔間距的計(jì)算公式為d(mm)=v(mm/s)/f(Hz),式中,v為切割速率,f為激光重復(fù)頻率。顯然,降低切割速率和提高激光頻率能夠有效減小孔間距,增強(qiáng)孔洞的連續(xù)性,能夠得到更為光滑的切割面,還能有效減少切割次數(shù)。但過(guò)低的切割速率同時(shí)也會(huì)制約切割效率。

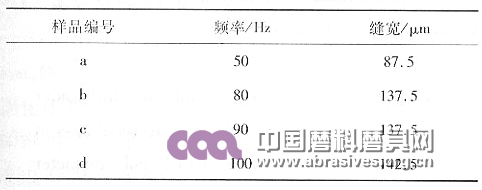

選取適當(dāng)?shù)那懈顓?shù),在保證1~2次切穿金剛石膜的基礎(chǔ)上,對(duì)2.2mm厚金剛石厚膜進(jìn)行切割實(shí)驗(yàn),研究重復(fù)頻率與切割速度對(duì)孔間距的影響,并利用國(guó)產(chǎn)TR200型粗糙度儀對(duì)切割面度進(jìn)行了表征,具體參數(shù)與結(jié)果如表2所示。

圖4 孔間距分別為5.2μm和1.0μm的激光切割效果圖

金剛石是自然界中具有眾多優(yōu)良性能的寶貴材料,在對(duì)其進(jìn)行切割時(shí)應(yīng)該盡可能降低金剛石的切割損耗。在保證切割質(zhì)量的前提下,減小切縫寬度是降低金剛石材料損失的一種有效手段。為了排除多次切割對(duì)切縫寬度帶來(lái)的不利影響,試驗(yàn)時(shí)需要一次切穿,選取厚度0.4mm的金剛石膜進(jìn)行切縫實(shí)驗(yàn),并利用XJP-3C型金相顯微鏡對(duì)切縫寬度進(jìn)行測(cè)量,研究了重復(fù)頻率與充電電壓對(duì)切縫寬度的影響。

3 結(jié)論

利用激光精密切割機(jī)對(duì)CVD金剛石膜進(jìn)行切割實(shí)驗(yàn),研究了焦點(diǎn)位置、充電電壓、重復(fù)頻率以及切割速率對(duì)切割面質(zhì)量的影響,發(fā)現(xiàn):

(1) 將激光焦點(diǎn)置于金剛石膜表面進(jìn)行切割,能夠有效降低激光入射角度和入射能量,得到的切口截面最為平整、錐度小,切割效果最為理想。

(2) 在保證切割效率的前提下,降低切割速率能夠降低切割面表面粗糙度值,提高切割質(zhì)量。

(3) 適當(dāng)?shù)卦黾又貜?fù)頻率能夠有效減少切割次數(shù),提高切割效率,同時(shí)能降低切割面表面粗糙度值,提高切割質(zhì)量。與之相比,盡管提高充電電壓能夠提高激光輸出功率,減少切割次數(shù),但會(huì)產(chǎn)生較寬的切縫,影響切割質(zhì)量。

參考文獻(xiàn):

[1] BARANAUSKAS V, PELED A,TRAVA-AIROLDI V J,et al .Morphological studies of laser etching processes in self sustained CVD diamond wafers [J].Diamond and Related Materials,1994,79:129-135.

[2] 王亞,汪建華,王傳新,等.CVD金剛石膜激光切割工藝研究[J].工具技術(shù),2005,39(9):38-40.

[3] ZHANG G F , ZHANG B,DENG Z H,et al.An experimental study on laser cutting mechanisms of polycrystalline diamond compacts [J].Annals of the CIRP,2007,56(1):201-204.

[4] 季國(guó)順,張永康.激光拋光化學(xué)氣相沉積金剛石膜[J].激光技術(shù),2003,27(2):106-109.

[5] ODAKE Shoko,OHFUJI Hiroaki,OKUCHI Takuo,et al.Pulsed laser processing of nano-polycrystalline diamond:A comparative study with single srystal diamond [J].Diamond and Related Materials,2009,18:877-880.

[6] 方向陽(yáng).CVD金剛石膜激光鏟平切割工藝研究[J].寧夏工程技術(shù),2003,2(2):157-160.

[7] 張勤儉,曹鳳國(guó),劉媛.人造單晶金剛石激光微孔加工技術(shù)研究[J].金剛石與磨料磨具工程,2009(2):22-25.

[8] OHFUJI Hiroaki,OKUCHI Takuo,ODAKE Shoko,et al.Micro-nano-structural investigation of laser-cut surfaces of single and polycrystalline diamonds [J].Diamond and Related Materials,2010,19:1040-1051.

[9] 徐鋒.CVD金剛石厚膜的加工技術(shù)研究[D].南京:南京航空航天大學(xué),2002.

作者簡(jiǎn)介

嚴(yán)壘(1988-),男,碩士研究生。主要方向:等離子體技術(shù)與薄膜材料。

通訊作者:馬志斌,男,教授,博士生導(dǎo)師。主要研究方向?yàn)榈蜏氐入x子體技術(shù)及其應(yīng)用。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)