摘要 摘要 固結磨料研磨工藝具有高加工效率及清潔加工等突出優點。采用正交實驗法,研究了轉速比、研磨壓力、研磨液流量等參數對固結磨料研磨K9玻璃的材料去除率和三維輪廓表面粗糙度Sa的影響。...

摘要 固結磨料研磨工藝具有高加工效率及清潔加工等突出優點。采用正交實驗法,研究了轉速比、研磨壓力、研磨液流量等參數對固結磨料研磨K9玻璃的材料去除率和三維輪廓表面粗糙度Sa的影響。結果表明:研磨的最佳工藝參數組合為:轉速比為145/150,研磨壓力為0.055Mpa,研磨液流量為60mL/min。在該工藝參數組合下,材料去除速率達到3186nm/min ,Sa值達到19.6nm。

關鍵詞 固結磨料;研磨;材料去除率;表面粗糙度;工藝參數

隨著科學技術有飛速發展,光學晶體、精密閥門、光學玻璃、平板顯示器等的需求日益增加

[1]。這些材料主要通過研磨

拋光手段達到使用要求。但傳統形式的游離磨料研磨拋光工件亞表面損傷層較大,磨粒利用率低,環境污染嚴重。而固結磨料研磨拋光中磨粒被固結在研磨拋光墊上,磨粒分布均勻,固結磨料加工對面形有很高的選擇性,只需少量的材料去除量,即可達到工件平面化的目的,從原理上消除了對環境的污染問題

[2-3]。

林魁等對比研究了相同粒徑磨粒下的游離磨料、固結磨料丸片及親水性固結磨料研磨墊三種不同方法對K9光學玻璃的加工性能,得出K9玻璃采用親水性固結磨料研磨墊研磨,可達到精研的加工效率和拋光的表面質量

[4]。王軍的研究表明:研磨盤轉速增大時,藍寶石基片材料去除率增大而表面粗糙度總體呈下降趨勢

[5]。王旭等用不同粒徑磨粒制成的固著磨料丸片對

碳化硅材料進行加工實驗,結果表明,固著磨料加工工藝的去除速率受外界干擾較小,使用較粗的磨料即可獲得較好的工件表面質量

[6]。劉春紅等采用浸液式定偏心錫磨盤拋光方式對微晶玻璃進行了研磨拋光,研究了拋光液濃度、PH值、上下研磨盤轉速等參數對微晶玻璃超光滑表面粗糙度的影響。實驗結果表面:試件在低濃度弱堿拋光液中,延長拋光時間可降低表面粗糙度值并獲得高質量的表面

[7]。

K9玻璃是一種最常用的光學玻璃,極少有人開展固結磨料研磨K9玻璃的工藝優化研究。我們采用正交試驗設計,探索親水性固結磨料研磨墊研磨K9玻璃時,加工工藝參數對其材料去除率(MRR)和加工后工件的三維輪廓表面粗糙度(Sa)的影響。

1 實驗條件

研磨試驗在CETR公司生產的CP-4研磨拋光機上開展,工件為3英寸K9玻璃,研磨墊為實驗室自制的親水性固結磨料研磨墊,墊中磨粒為M20/30的

金剛石顆粒。研磨前后工件表面的微觀形貌采用日本三豐工具顯微鏡觀察,研磨后工件表面的三維輪廓表面粗糙度S

a用ADE MocroXAM測量,在工件表面任取10點,取其平均值。工件的研磨去除速率由公式(1)獲得。

(1)

其中,M0 、Mi分別為研磨前后工件的質量(g);

t為研磨時間(min);h為工件初始(mm)。

2 研磨時間的確定

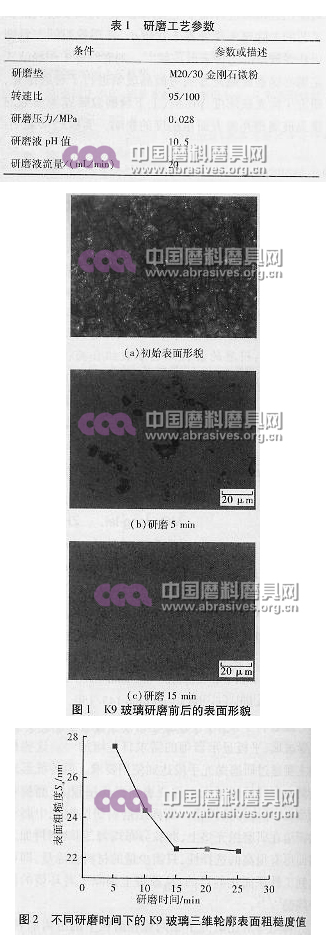

K9玻璃的初始表面較粗糙,如圖1a所示,為確保研磨工序能將工件表面的初始損傷層完全去除,在進行研磨正交優化實驗之前,必須確定合適的研磨時間。研磨工藝參數如表1所示,采用M20/30金剛石固結磨料研磨墊對K9玻璃進行加工,研磨時間分別設定為5min、10min、15min、20min、25min。研磨后K9玻璃表面形貌如圖1b、圖1c所示。可見,研磨5min后,K9玻璃表面仍有較多凹坑缺陷逐漸減小,研磨15min時,K9玻璃表面不再有凹坑,宏觀上研磨質量達到穩定。

圖2為研磨不同時間后工件表面的粗糙度情況。可以看出,研磨15min后,K9玻璃表面質量已經達到穩定,Sa約為20nm。因此,本試驗中將正交實驗條件下K9玻璃的研磨時間定固定為15min。

3 研磨工藝參數的優化

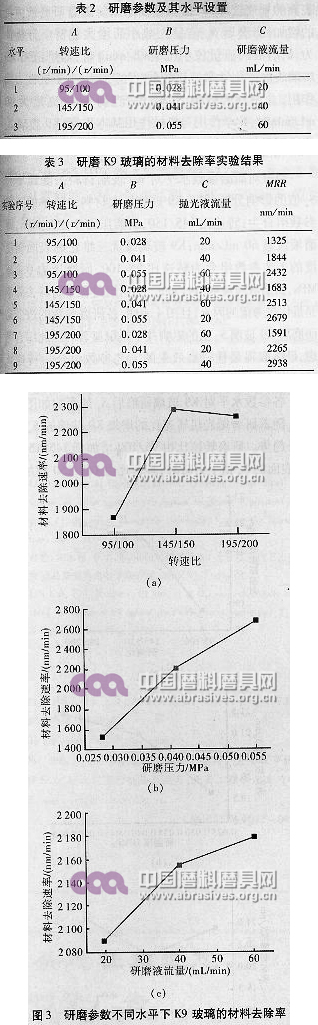

本研究采用L9(34)正交表安排實驗,研磨正交試驗的因素及因素水平的設置如表2所示,實驗研磨時間固定為15min,研磨液PH值為10.5。

3.1 研磨參數水平對材料去除率的影響

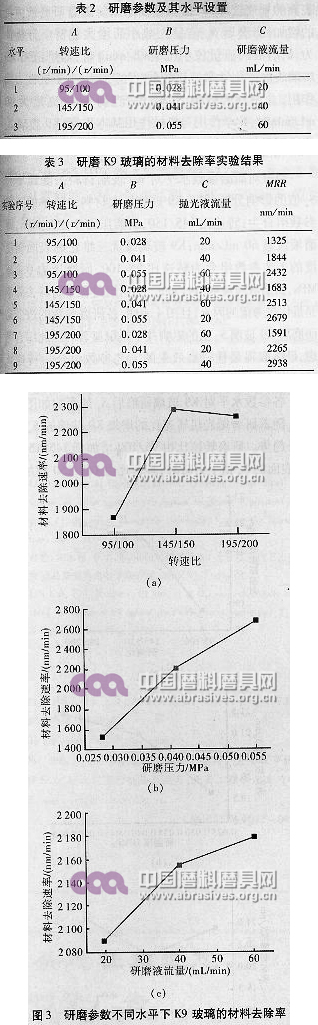

在各因素水平組合下研磨K9玻璃的材料去除率如表3所示。

研磨因素水平對K9玻璃材料去除率的影響見圖3,同一條件的試驗重復三次,測其材料去除率,取平均值作為該條件下K9玻璃的材料去除速率。

課題組曾對研磨液對K9玻璃的化學作用進行了研究,研磨過程中,K9玻璃表層發生了化學反應,生成一層比較軟的變質層,變質層的存在可以提高研磨效率。變質層生成速度和研磨液與K9玻璃的接觸時率。變質層生成速率和研磨液與K9玻璃的接觸時間、化學物質濃度以及反應溫度等因素有關。林魁等研究了拋光液的PH值對K9玻璃拋光速率的影響,當PH值為7時,拋光效率較低;當PH值為9時,拋光效率顯著升高[8]。

本研究中,研磨液對工件的化學作用基本相同。

由圖3可見,轉速比為95/100時,機械作用比較弱,K9玻璃表面的變質層形成速度高于其機械去除速率,材料去除率較小,轉速比由95/100增加到145/150時,研磨墊的機械作用增強,材料去除率呈遞增趨勢;轉速比繼續增加到195/200時,研磨液停留在拋光墊上的時間縮短,造成其化學作用減弱,機械去除速度高于K9表面變質層的形成速率,材料去除率反而減小。

研磨壓力對材料去除率的最大。在化學作用不變,即變質層形成速度不變的前提下,隨著研磨壓力增大,磨粒壓入K9玻璃表面的深度增加,磨粒的切削量相應增加,材料去除率提高,符合Preston公式關于去除率與相對速度的描述。

材料去除速率隨著研磨液流量的增大而緩慢增大。研磨液流量與K9表面變質層的形成速度相關,研磨液流量增大時,K9表面形成變質層的速度有增大,在機械作用相同的情況下,材料去除速率提高。

3.2 研磨參數水平對表面粗糙度的影響

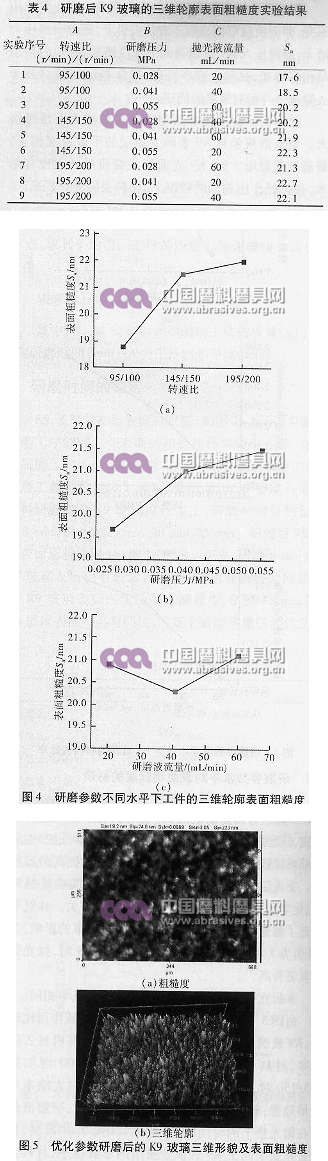

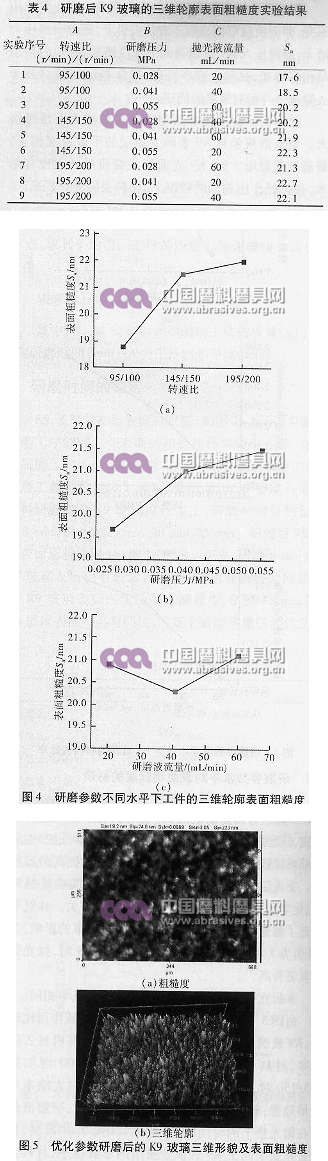

在各因素水平組合下對K9玻璃進行研磨,研磨后K9玻璃的三維輪廓表面粗糙度結果如表4所示。

各參數水平對K9玻璃研磨后Sa的影響如圖4所示。隨著研磨拋光機轉速比的增加K9玻璃的Sa值呈上升趨勢。研磨轉速比由95/100增加到145/150時,K9表面的Sa值上升較快:轉速比由145/150增加到195/200時,K9玻璃的Sa值上升趨勢減緩。隨著研磨壓力的增大,磨粒壓入K9玻璃表面深度增加,K9玻璃表面的劃痕較深,Sa值也逐漸增大。隨著研磨液流量的增加,研磨后Sa值呈先減小后增大趨勢。分析認為,研磨液的流量較小(20mL/min)時,研磨液對K9玻璃表面的化學腐蝕比較弱,化學作用小于機械去除作用,此時K9玻璃Sa較大;當研磨液流量為40mL/min時,化學作用與機械作用基本平衡,K9玻璃Sa值達到最低值;當研磨液流量繼續增大時,化學作用逐漸大于機械作用,對K9玻璃表面腐蝕過量,導致Sa值增大。

3.3 研磨參數優化

通過對研磨參數水平對K9玻璃材料去除速率和Sa值的影響分析可得,K9玻璃最大材料去除率的工藝參數組合為:轉速比145/150,研磨壓力0.055Mpa,研磨液流量60mL/min;K9玻璃最優三維輪廓表面粗糙度的工藝參數組合為轉速比95/100,研磨壓力0.028Mpa,研磨液流量40mL/min。但研磨過程中材料去除率是最優先考慮的因素,且圖4表明,各研磨參數的改變對研磨后K9玻璃Sa值的影響并不是很顯著。因此綜合考慮,最終取得最佳研磨效果的工藝參數組合為轉速比145/150,研磨壓力0.055Mpa,研磨液流量60mL/min。

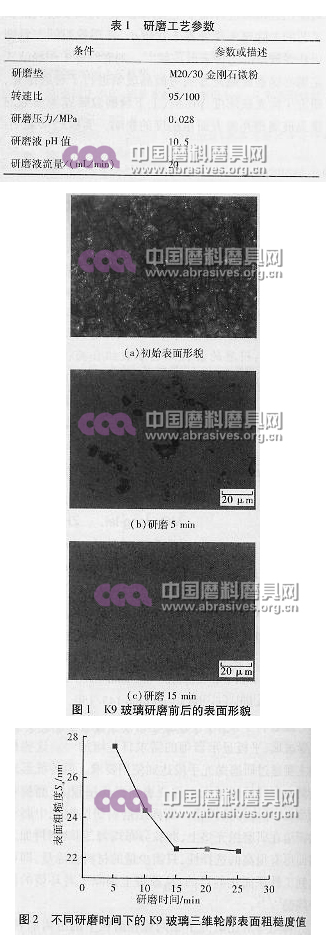

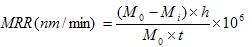

在該參數下進行研磨實驗,最終得到K9玻璃的材料去除率為3186nm/min ,三維輪廓表面粗糙度Sa值為19.2nm,見圖5。

4 結論

采用正交實驗法研究分析了轉速比、研磨壓力、研磨液流量等參數對K9玻璃的研磨材料去除率和表面三維輪廓粗糙度影響,得到如下結論:

(1) 隨著轉速比的增大,K9玻璃的材料去除率先增大后略微減小,隨著研磨壓力的增大材料去除率逐漸增大,研磨液流量的增大有材料去除率的提高。

(2) K9玻璃的Sa值隨著轉速比的增加變大,隨著研磨壓力的增大逐漸變大,隨著研磨液流量的增加,Sa值先減小后增大。

(3) 優化的研磨加工參數為:轉速比145/150,研磨壓力0.055Mpa,拋光液流量60mL/min。在該參數下,K9玻璃的材料去除率達到3186nm/min,Sa值為19.6nm。

參考文獻:

[1] 雷紅,雒建斌,張朝輝.化學機械拋光技術的研究進展[J].上海大學學報(自然科學版),2003,9(6):494-502.

[2] 樊吉龍,朱永偉,李軍,等.金剛石丸片與固結磨料拋光墊研磨硅片的比較研究[J].硅酸鹽通報,2010,29(6):1253-1257.

[3] 朱永偉,何健橋.固結磨料拋光墊作用下的材料去除速率模型[J].金剛石與

磨料磨具工程,2006(3):38-41.

[4] 林魁,朱永偉,李軍,等.金剛石固結磨料研磨K9研磨K9玻璃的研究[J].硅酸鹽通報,2010,29(1):6-11.

[5] 王軍,單晶藍寶石基片精密研磨工藝研究[D].大連:大連理工大學,2008.

[6] 王旭,張學軍,徐領娣,等.固著磨料加工碳化硅反射鏡的實驗[J].光學精密工程,2009,17(4):771-777.

[7] 劉春紅,李成貴,張慶榮,等.微晶玻璃研磨拋光超光滑表面粗糙度的工藝研究[J].鄭州大學學報(工業版),2007,28(4):126-128.

[8] 林魁,朱永偉,李軍,等.固結磨料拋光K9光學玻璃的工藝實驗研究[J],激光與光電子學進展,2010(4):1-6.

作者簡介

墨洪磊(1987-),男,碩士研究生,主要從事精密加工方面的學習和研究。

朱永偉(1967-),男,教授,博士生導師,主要從事精密與超精密加工、納米材料的制備與應用、表面工程等方面的研究。