摘要 【摘要】TiB2微粒具有硬度高、耐副食、化學(xué)穩(wěn)定性好、熔點(diǎn)高及導(dǎo)電性好的顯著特點(diǎn)。本文研究把TiB2作為一種分散相添加進(jìn)Ni-P化學(xué)鍍液中,獲得Ni-P-TiB2陶瓷復(fù)合鍍層的最佳...

【摘要】 TiB2微粒具有硬度高、耐副食、化學(xué)穩(wěn)定性好、熔點(diǎn)高及導(dǎo)電性好的顯著特點(diǎn)。本文研究把TiB2作為一種分散相添加進(jìn)Ni-P化學(xué)鍍液中,獲得Ni-P-TiB2陶瓷復(fù)合鍍層的最佳工藝和復(fù)合鍍層性能。

二硼化鈦(TiB2)是一種新型陶瓷材料,由于硬度高達(dá)2650HV,所以一直被認(rèn)為是抗磨鍍層的一種良好的可選材料。然而,常規(guī)的涂覆工藝卻不能沉積出能適用于工業(yè)上使用,并具有足夠機(jī)械強(qiáng)度、充分厚度的TiB2鍍層。

本文通過(guò)實(shí)驗(yàn)研究獲得性能優(yōu)良Ni-P-TiB2陶瓷復(fù)合鍍層的最佳工藝條件和復(fù)合鍍層性能。

一、試驗(yàn)條件

1.鍍液組成

鍍液成分為:乙酸鎳20g/L,甘氨酸10g/L,次亞磷酸鈉16g/L,硫脲1mg/L,表面活性劑25mg/L,TiB22~9g/L,pH值5.0~5.5,溫度83~85℃。

2.TiB2顆粒的鍍前處理

TiB2微粒在鍍覆前需進(jìn)行清洗和活化處理,并用陰離子表面活性劑進(jìn)行親水處理。過(guò)程大體是用20%鹽酸溶液除雜質(zhì),再用蒸餾水沖至中性,然后去除底部沉淀物,把TiB2微粒烘干。在研缽中將TiB2微粒與表面活化劑充分研磨30~60min后,將粉體倒入沒(méi)有加人次亞磷酸鈉的鍍液中浸潤(rùn)3~4h,在浸潤(rùn)過(guò)程中要連續(xù)地?cái)嚢瑁筎iB2微粒能與表面活性劑和鍍液充分接觸潤(rùn)濕并懸浮。

二、試驗(yàn)結(jié)果分析

1.微粒添加量的影響

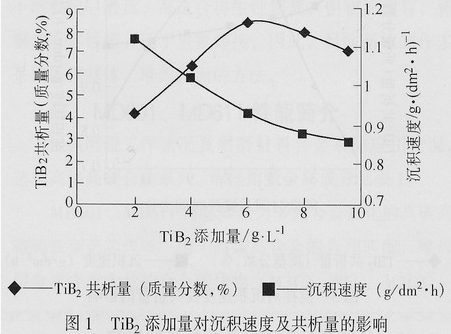

當(dāng)微粒添加量較小時(shí),鍍層中TiB2共析量幾乎與之呈直線增加;當(dāng)TiB2添加量>5g/L時(shí)增加趨勢(shì)逐漸平緩;TiB2添加量再增加時(shí),TiB2共析量減小,同時(shí),TiB2微粒的添加使復(fù)合鍍層沉積速度減小(如圖1所示)。

2.溫度的影響

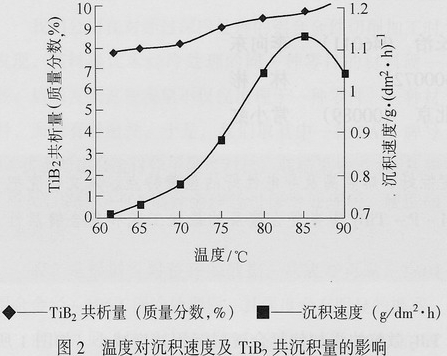

鍍液溫度對(duì)沉積速度及TiB2共析量的影響如圖2所示。當(dāng)溫度低于65℃時(shí)沉積速度幾乎為零;在70~85℃之間沉積速度呈線性增加;而大于85℃時(shí)它的沉積速度驟降,這是由于溫度太高致使體系處于不穩(wěn)定狀態(tài),還原劑自分解反應(yīng)加快而引起。在這種情況下TiB2在鍍層中的重量也顯著下降,但共析量卻仍增大,得到的鍍層表面粗糙且有瘤狀物,是不合格的鍍層。

3.?dāng)嚢杷俾实挠绊?br />

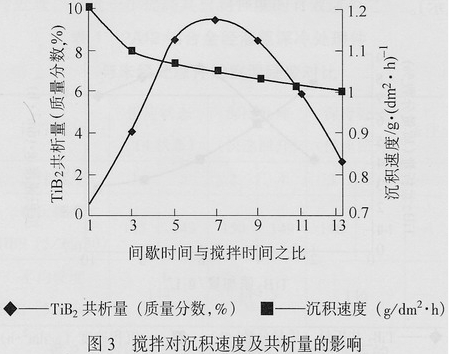

本試驗(yàn)采用機(jī)械攪拌的方式,并且采用問(wèn)歇攪拌。圖3是間歇時(shí)間與攪拌時(shí)間之比對(duì)沉積速度及TiB2共析量的影響,攪拌速度恒定為150r/min,攪拌時(shí)間均為30s。由圖3可知,攪拌對(duì)共析量的影響有一個(gè)最佳值,這種現(xiàn)象完全符合Guglielmi的“兩步吸附理論”。間歇時(shí)間逐漸增長(zhǎng),沉積速度略有下降,這是由于攪拌能使鍍件上析出的H2氣泡迅速脫離表面,使TiB2顆粒和基質(zhì)金屬能充分與鍍件表面接觸。

4.pH值對(duì)沉積速度及共析量的影響

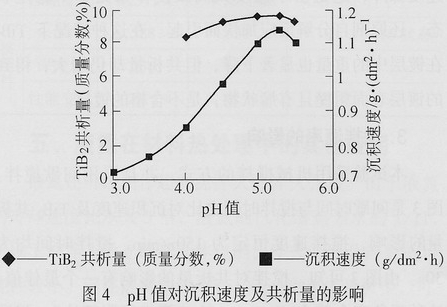

如圖4所示,當(dāng)pH<3時(shí)沉積速度幾乎為零,隨著pH值的增大沉積速度急速增大,pH值達(dá)到5.0時(shí)沉積速度曲線呈現(xiàn)平緩趨勢(shì),pH值大于6時(shí)Ni2+易水解而使鍍液出現(xiàn)渾濁。

5.鍍液中負(fù)載因子的影響

為避免在短時(shí)間內(nèi)鍍液濃度變化過(guò)大,有必要限制在一定體積的鍍液中放入鍍件的數(shù)量。通常認(rèn)為,在每升化學(xué)鍍液中,同時(shí)浸入的鍍件面積不應(yīng)超過(guò)125cm2。隨著負(fù)載因子的加大,沉積速率降低,當(dāng)負(fù)載因子超過(guò)1dm2/L時(shí)鍍層的沉積速度下降很快。

6.表面活性劑的影響

加入表面活性劑對(duì)鍍層的組織成分影響很大,在很大程度上影響了鍍層的硬度、耐磨性和鍍層內(nèi)應(yīng)力,合理選用表面活性劑的種類和合理的添加量,在很大程度上影響了復(fù)合化學(xué)鍍的成敗及鍍層的好壞。本試驗(yàn)選用的表面活性劑為合成高分子活性劑,經(jīng)考察鍍層組織及成分,發(fā)現(xiàn)高分子表面活性劑對(duì)本鍍液比較適合,顆粒在溶液中分散狀況好,鍍層沉積速度快,鍍層致密,結(jié)合強(qiáng)度好,硬度高,顆粒在鍍層中分散均勻,鍍層晶粒較細(xì)。高分子活性劑屬于陰離子型高分子活性劑,它們?cè)谒腥芙鈺r(shí),隨pH值不同,其離解狀態(tài)也不同,溶解度和溶液的粘度也有變化。濃度不同,起分散作用的能力也不同。濃度低時(shí),高分子表面活性劑的分子吸附在兩個(gè)粒子上,將兩個(gè)粒子連接在一起,而導(dǎo)致凝聚作用:濃度高時(shí),高分子表面活性劑分子包圍住粒子,可防止粒子凝聚,起分散作用。對(duì)于疏水性的固體粒子在水中分散時(shí),使用陰離子高分子表面活性劑作分散劑最好,表面活性劑分子在固體顆粒上定向吸附后,分散離子帶有電荷,形成雙電層,使分散體趨于穩(wěn)定。

三、Ni-P-TiB2復(fù)合鍍層性能

1.鍍層結(jié)合強(qiáng)度

將鍍件夾在臺(tái)鉗中,用粗齒銼刀銼鍍層的邊棱。銼刀與鍍層表而約成45℃,由基體金屬向鍍層方向銼,鍍層并沒(méi)有揭起或脫落,表明Ni-P-TiB2復(fù)合鍍層不會(huì)因TiB2作為分散相而使復(fù)合鍍層附著性變壞,鍍層具有良好的結(jié)合強(qiáng)度。熱處理對(duì)鍍層的結(jié)合強(qiáng)度的提高,是由于在400℃以上的熱處理后,基質(zhì)金屬和基體相互擴(kuò)散融合而加強(qiáng)了兩者的結(jié)合強(qiáng)度。

2.鍍層的硬度

經(jīng)過(guò)測(cè)定不同溫度熱處理的Ni-P-TiB2鍍層的硬度,結(jié)果見(jiàn)圖5。圖5表明,在400℃下熱處理后,可使Ni-P-TiB2的硬度達(dá)到最大。

3.鍍層的耐磨性能

經(jīng)磨損試驗(yàn)和觀察Ni-P-TiB2復(fù)合鍍層(400℃×1h)摩擦磨損表面SEM照片,證明Ni-P-TiB2鍍層的耐磨性能是比較優(yōu)越的。

四、結(jié)語(yǔ)

(1)采用合理的復(fù)合鍍工藝可獲得結(jié)合強(qiáng)度良好、硬度高、耐磨性能良好的Ni-P-TiB2鍍層。

(2)獲得Ni-P-TiB2復(fù)合鍍層的最佳工藝條件為:溫度84℃,pH值5.3,TiB2微粒量6g/L,攪拌方式為間歇攪拌,間歇比1:7,負(fù)載因子1dm2/L。

(3)Ni-P-TiB2復(fù)合鍍層經(jīng)400℃熱處理后,明顯提高了硬度,也能提高耐磨性能。

(4)TiB2微粒的憎水性比較強(qiáng),所以在鍍前微粒處理時(shí),應(yīng)有比較長(zhǎng)的攪拌浸潤(rùn)時(shí)間。如果浸潤(rùn)時(shí)間太短,復(fù)合鍍層中微粒的含量較低,甚至于微粒不能與鎳磷共沉積,將直接影響鍍層質(zhì)量。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)