申請人:華僑大學

發明人:方從富 劉沖 趙再興 胡中偉 徐西鵬

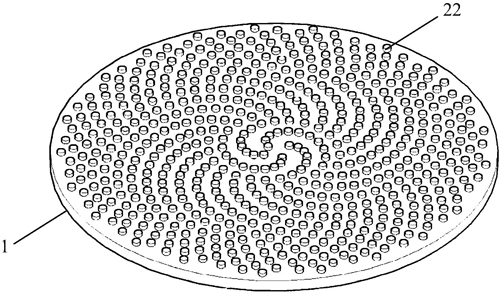

摘要: 本發明涉及一種樹脂固結金剛石微粉葉序研磨盤,所述研磨盤包括樹脂基體層和至少部分形成柱狀葉序結構的樹脂?金剛石微粉工作層,且柱狀結構的葉序排列滿足基于H.Vogel平面葉序模型的軌跡均勻性理論。本發明還提供了上述研磨盤的制造方法,是先形成半固化的樹脂基體層,再于半固化的樹脂基體層上形成半固化的樹脂?金剛石微粉層,通過具有上述葉序排列圓柱孔的葉序壓板壓在樹脂?金剛石微粉層上使其至少部分形成相應的柱狀葉序結構,再進行固化。本發明的研磨盤具有均勻研磨軌跡分布、順暢的冷卻液流動作用,可將加工中的形成研屑及時排出,能夠大大提高研磨質量和研磨效率,防止磨盤堵塞。其制備方法簡單易行。

1.一種樹脂固結金剛石微粉葉序研磨盤,其特征在于:包括樹脂基體層和設置于樹脂基體層之上的樹脂-金剛石微粉工作層,所述樹脂-金剛石微粉工作層包括葉序排列的若干柱狀結構,所述柱狀結構的葉序排列滿足基于H.Vogel平面葉序模型的軌跡均勻性理論,即滿足θ=86°×n、其中θ和r分別為第n個柱狀結構的極角和極徑;其中所述金剛石微粉的粒度為0.1~40μm,所述柱狀結構的直徑為1~5mm。

2.根據權利要求1所述的樹脂固結金剛石微粉葉序研磨盤,其特征在于:所述柱狀結構為圓柱形、正六棱柱或正三棱柱形。

3.根據權利要求1所述的樹脂固結金剛石微粉葉序研磨盤,其特征在于:所述樹脂基體層的厚度為15~35mm,所述柱狀結構的高度為2~5mm。

4.根據權利要求1所述的樹脂固結金剛石微粉葉序研磨盤,其特征在于:所述樹脂-金剛石微粉工作層還包括連接子層,所述連接子層設置于所述樹脂基體層和所述柱狀結構之間。

5.一種樹脂固結金剛石微粉葉序研磨盤的制作方法,其特征在于包括以下步驟:1)提供具有磨盤型腔的模具底座以及與所述模具底座配合的葉序壓板,所述葉序壓板底面設置有若干呈葉序排列的圓柱孔,所述圓柱孔的葉序排列滿足基于H.Vogel平面葉序模型的軌跡均勻性理論,即滿足θ=86°×n、其中θ和r分別為第n個圓柱孔的極角和極徑;2)將樹脂混合液注入所述模具底座的磨盤型腔內,于60℃~100℃固化1~5分鐘,形成半固化的樹脂基體層;3)向所述半固化的樹脂基體層表面注入樹脂-金剛石微粉混合液,于60℃~100℃固化1~5分鐘,形成半固化的樹脂-金剛石微粉層,壓上所述葉序壓板,壓力控制在5~15N以使所述樹脂-金剛石微粉層至少部分形成呈所述葉序排列的柱狀結構,繼續加熱5~10分鐘使其完全固化,形成所述樹脂-金剛石微粉工作層,取下所述模具底座和葉序壓板,清除多余樹脂,修整后形成所述樹脂固結金剛石微粉葉序研磨盤。

6.根據權利要求5所述的樹脂固結金剛石微粉葉序研磨盤的制造方法,其特征在于:所述樹脂混合液是由冷鑲嵌樹脂和固化劑按1:(0.5~1.5)體積比例混合形成;所述樹脂-金剛石微粉混合液是由冷鑲嵌樹脂、固化劑和金剛石微粉按1:(0.5~1.5):(0.3~0.8)體積比例混合形成。

7.根據權利要求6所述的樹脂固結金剛石微粉葉序研磨盤的制造方法,其特征在于:所述金剛石微粉的粒度為0.1~40μm。

8.根據權利要求5所述的樹脂固結金剛石微粉葉序研磨盤的制造方法,其特征在于:所述壓板圓柱孔的深度為2~5mm,直徑為1.2~4.5mm。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號