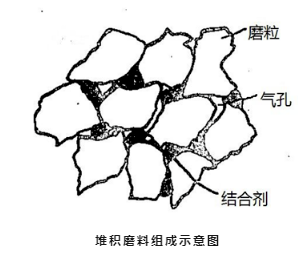

堆積磨料即通過特殊的造粒方式,用高強度粘結劑把細顆粒磨料粘結起來,使其形成一個獨立的組合體,這種組合體通常也具有磨具的三要素——磨料、結合劑和極細小孔,可將其稱之為一種微型磨具。

堆積磨料從外觀上看是一個個粗大的磨粒,而實際上每個大磨粒都包含了許多微細的磨料顆粒。因此,堆積磨料由于其堆積效果在磨削過程中不斷有鋒利的切削刃產生,所以具有較長的壽命和對材料均勻一致的切除率,并能得到較好的工件表面質量。

相對于大顆粒磨粒,堆積磨料因其自銳性好而使得堆積磨料在磨削加工過程中磨削力均衡,從而使得其在加工工件的過程中能夠獲得比較均一的被加工工件表面質量。

堆積磨料根據結合劑種類的不同分為兩種,分別是陶瓷結合劑堆積磨料和有機結合劑堆積磨料。陶瓷結合劑因彈性模量高、化學穩定好和較高自銳性而被廣泛應用到堆積磨料制備中,但沖擊韌性差、低溫燒結下機械強度低一直是陶瓷結合劑堆積磨料發展的瓶頸。傳統陶瓷結合劑多是以天然的礦物材料和純化學試劑為原料,在一定的燒結工藝下熔煉形成以硼硅玻璃為主體的玻璃質陶瓷。玻璃是無序網絡結構,無滑移系統,不經過塑性變形而直接斷裂,脆性大,在與工件接觸的過程中結合劑受到磨削力的沖擊容易快速破碎,難以有效磨削,因此陶瓷結合劑的性能優化就至關重要。

堆積磨料不同于普通單顆粒磨料,有著其獨特的制備技術。常見的制備技術有模壓或澆筑成型破碎法、滾粒法、噴霧干燥法、反相微乳液聚合法、篩板擠出法。

模壓或澆筑成型破碎法主要是將磨料與結合劑混合均勻后模壓或澆注成型,再在固化或者燒結前或后,破碎,整形,篩分,從而獲得不同粒度的堆積磨料。這種制備技術的特點是可制備不同粒徑的組團磨料,但粒徑比例不可控,粒徑分布范圍寬,顆粒形狀不規則。

滾粒法是在旋轉或滾動的容器中加入磨料、結合劑和臨時粘接劑,使磨料和結合劑粘結形成球形顆粒,再經固化或燒結得到堆積磨料。這種制備技術的特點是堆積磨料的粒徑一般在0.5mm以粗,粒徑分布范圍小并且粒徑可控,形狀接近球形。

噴霧干燥法是將單顆粒磨粒和結合劑制備成穩定性較好的漿料,再經噴霧造粒,然后固化或燒結形成堆積磨料。這種制備技術的特點堆積磨料的粒徑分布在 10~500μm,粒徑分布范圍較小并且粒徑可控,形狀接近球形,非常適合精磨或者拋光。

篩板擠出法是將單顆粒磨料、結合劑和增塑劑等材料制備成具有可塑性的膠泥,在一定壓力下將膠泥從模板孔中擠出,再經干燥、固化或燒結得到堆積磨料。這種制備技術的特點是制備的堆積磨料多為長條形,直徑0.5mm以粗,長徑比 1~3,分布范圍小。

反相微乳液聚合法是將單顆粒磨料和結合劑制備成漿料,將漿料緩慢加入到攪拌的油相介質中,使漿料顆粒發生膠凝或脫水,再分離出油相,顆粒經過干燥、燒結從而得到堆積磨料。這種制備技術的特點是堆積磨料粒徑在10~250μm,分布范圍較小,顆粒形狀接近球形,但并不適用樹脂結合劑。

在19世紀30-40年代,Jackson GH等人發明了堆積磨料制備技術,并且有效解決了工件加工過程中堵塞和粘附的問題。國外在堆積磨料研究方面起步較早,德國VSM公司、美國的3M公司早已研發了特定形狀和尺寸的堆積磨料;國內對堆積磨料的研究起步較晚,在2014年湖南大學方文俊等人采用低溫陶瓷結合劑作為結合劑原料,利用滾粒法制備技術得到了球形陶瓷結合劑碳化硅堆積磨料,并將其應用到砂帶中,獲得了良好的磨削性能。

堆積磨料在FAP、砂帶、研磨液中發揮獨特的優勢,特別是在硬脆材料、難磨金屬材料的精密加工中提高了磨具的磨削效率,改善了工件的表面質量。隨著工業技術的發展,堆積磨料將發揮越來越重要的作用,并在諸多制造加工行業當中得到廣泛應用。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號