在磨削工藝中,砂輪的選擇對加工效率和加工質(zhì)量有著至關(guān)重要的影響。超硬砂輪,包括金剛石砂輪和立方氮化硼(CBN)砂輪,與普通砂輪,如剛玉砂輪和碳化硅砂輪,在多個方面存在顯著的區(qū)別。

一、磨料硬度

普通砂輪主要使用剛玉和碳化硅作為磨料,這些材料雖然硬度較高,但相較于超硬砂輪仍有所不及。超硬砂輪采用金剛石或立方氮化硼(CBN)作為磨料,其硬度遠(yuǎn)超普通砂輪,特別適用于加工高硬度材料。

二、磨削作用

超硬砂輪在磨削過程中,由于其磨料的高硬度和結(jié)構(gòu)特性,能夠吸收更多的磨削熱,使得熱量更多地被砂輪自身吸收,而非直接傳遞給工件。這一特性顯著降低了工件在加工過程中發(fā)生熱變形和表面燒傷的風(fēng)險。同時,超硬砂輪的切入角度和殘留應(yīng)力與普通砂輪有所不同,這些獨(dú)特的特性使得超硬砂輪在加工高精度零件時表現(xiàn)出更高的加工精度和更好的表面質(zhì)量,從而具有明顯優(yōu)勢。

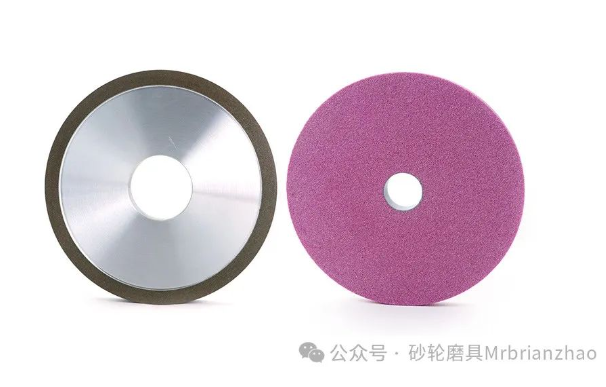

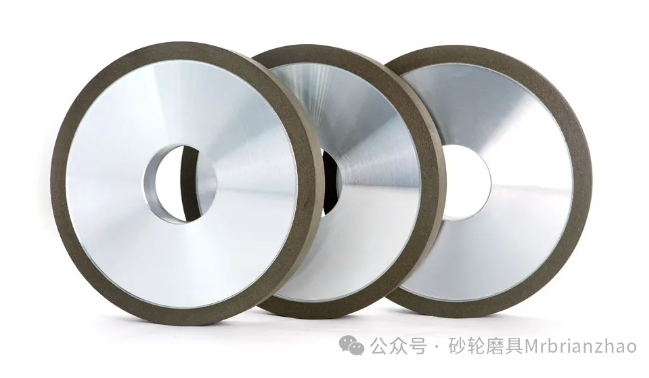

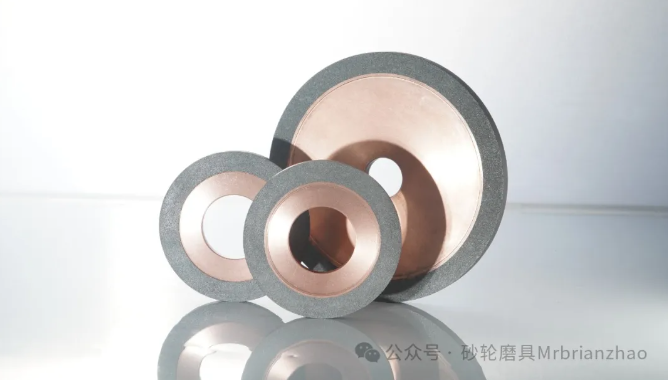

三、外形結(jié)構(gòu)

普通砂輪通常整體由磨料和結(jié)合劑混合制成,從內(nèi)到外都可以用于研磨。而超硬砂輪則通常采用基體加磨料層的方式,只有前端一小部分區(qū)域是研磨層,其余部分為基體,通常為金屬材質(zhì)。這種設(shè)計一方面為了節(jié)省成本,另外一方面可根據(jù)需求對砂輪的整體強(qiáng)度、重量等做適當(dāng)調(diào)整。

四、砂輪修整

砂輪的修整是確保砂輪性能持久和磨削效果穩(wěn)定的關(guān)鍵步驟,它包括修型和修銳兩個主要方面。修型主要聚焦于恢復(fù)砂輪的形狀尺寸精度,確保其在長時間的磨削過程中保持準(zhǔn)確的幾何形態(tài)。而修銳則是在砂輪磨鈍或堵塞、磨削力下降時進(jìn)行的,旨在提高砂輪的鋒利度和磨削效率。

在普通砂輪的修整過程中,修型和修銳這兩個步驟通常可以同時進(jìn)行,從而簡化操作并節(jié)省時間。然而,對于超硬砂輪而言,情況則有所不同。由于超硬砂輪的材質(zhì)特性,其修型和修銳過程需要分開進(jìn)行。在修型后,超硬砂輪的鋒利度可能會受到一定影響,這時就需要使用普通砂輪或油石進(jìn)行后續(xù)的修銳工作,以恢復(fù)其良好的磨削性能。

當(dāng)然,如果磨削作業(yè)對精度要求不高,也可以直接對砂輪進(jìn)行修銳,以滿足基本的磨削需求。總的來說,砂輪的修整是一個細(xì)致且重要的過程,需要根據(jù)砂輪的類型和磨削需求來靈活選擇修整方法。

五、加工工件材質(zhì)

超硬砂輪特別適合加工高硬度材料,如淬火鋼、硬質(zhì)合金等。然而,對于軟質(zhì)金屬,如未經(jīng)熱處理的鋼材等,超硬砂輪的消耗速度會提高,性能優(yōu)勢降低。此外,由于超硬砂輪的銳利度較高,可能會導(dǎo)致軟金屬研磨后的表面粗糙度較差。因此,在選擇砂輪時需要根據(jù)工件材質(zhì)進(jìn)行合理選擇。

六、優(yōu)缺點(diǎn)對比

普通砂輪(剛玉砂輪與碳化硅砂輪)的優(yōu)點(diǎn)在于容易修整、通用性高、軟硬金屬均可研磨;而缺點(diǎn)則在于研磨硬材料時消耗較快、尺寸誤差較大、易產(chǎn)生殘留應(yīng)力和工件熱變形。超硬砂輪(金剛石砂輪與CBN砂輪)的優(yōu)點(diǎn)在于研磨硬材料時消耗少、修整間隔長、易獲得優(yōu)良尺寸精度和較低的工件熱變形;但缺點(diǎn)在于不易修整成型、需要較多操作經(jīng)驗、不適合加工軟金屬且通用性較低。

綜上所述,超硬砂輪與普通砂輪在磨料硬度、磨削作用、外形結(jié)構(gòu)、修整方法和加工工件材質(zhì)等方面存在顯著差異。在實(shí)際應(yīng)用中,需要根據(jù)具體需求和工件材質(zhì)進(jìn)行合理選擇。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號