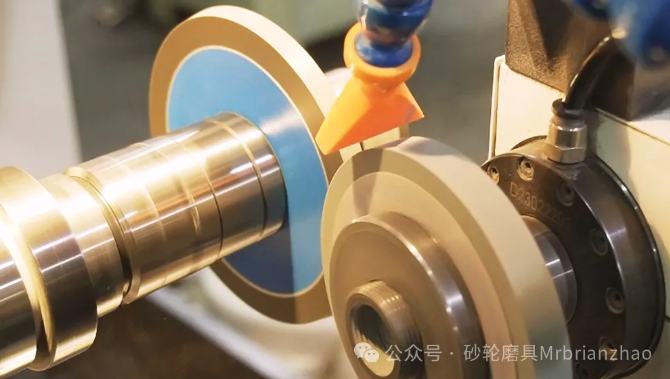

在砂輪磨削過程中,用戶反映工件在大部分時間磨削正常,但在即將完成磨削時,突然出現工件表面燒傷的問題。針對這一具體問題,我們進行如下案例解析。

首先,我們要明確問題的具體表現。用戶提到在磨削的絕大部分時間里,工件磨削情況正常,但在即將完成磨削的最后階段,工件表面出現了燒傷現象。這表明,初始的磨削條件和加工參數在一段時間內是適宜的,問題很可能出現在磨削過程的后期。

接下來,我們分析問題可能的原因。考慮到磨削過程即將完成時出現的異常,我們可以推測砂輪的狀態可能發生了顯著變化。具體來說,砂輪在長時間磨削后可能出現了嚴重的磨損或堵塞,導致其鋒利度下降,磨削力增大,熱量積累過多。此外,砂輪的散熱性和自銳性如果不足,也會加劇熱量積累,從而引發工件表面燒傷。

為了應對這一問題,我們可以采取以下策略:

首先,對砂輪進行定期修整。在磨削過程中,應根據砂輪的磨損情況適時進行修整,確保砂輪保持鋒利,減少磨削力和熱量積累。特別是在長時間連續磨削后,更應對砂輪進行仔細檢查和修整。

其次,選擇散熱性和自銳性更優的砂輪。在選購砂輪時,應關注其散熱性能和自銳性能,選擇更適合當前磨削任務的砂輪材料、粒度和硬度等參數,以提高磨削效率和工件質量。

此外,我們還應關注磨削過程中的其他因素。例如,確保冷卻液供應穩定,以有效降低磨削溫度;檢查機床和工件的穩定性,減少振動對磨削質量的影響;加強操作人員的培訓和管理,提高其操作技能和安全意識等。

綜上所述,針對工件磨削即將完成時出現的表面燒傷問題,我們需要從砂輪狀態、砂輪選擇以及磨削過程管理等多個方面進行綜合分析和應對。通過定期修整砂輪、選擇優質砂輪以及優化磨削過程管理,我們可以有效預防和解決這一問題,確保磨削過程的順利進行和工件質量的穩定提升。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號