一 金剛石微粉的定義及分類

通常意義上將磨料粒徑小于54微米的研磨、拋光用粉狀物料稱為微粉。使用金剛石作為原料加工成的微粉稱為金剛石微粉。近年來隨著新的應用領域的不斷擴大,很多金剛石微粉的粒徑已經遠遠大于54微米。

金剛石微粉的種類很多,用低強度的人造金剛石為原材料,經過破碎、提純、分級等工藝生產的金剛石微粉是最常見的品種。這類產品涵蓋了幾十納米到幾十微米的粒度范圍,產品性價比高,目前占據金剛石微粉的大部分市場份額。隨著應用領域的不斷拓展,根據用途不同,市場上出現了多種類別的金剛石微粉。

1、按照原材料來源不同,可分為天然金剛石微粉和人造金剛石微粉。

不能用于珠寶首飾加工的低品級天然金剛石,可以經過球磨破碎生產出金剛石微粉,用于工業研磨拋光,如寶石、精密零件等的后期加工。隨著工業的快速發展。研磨拋光領域對金剛石微粉的需求量急劇增加,天然金剛石微粉的產量遠遠滿足不了市場需求。人造金剛石的出現解決了這一問題,它為金剛石微粉提供了充足的原料。人造金剛石微粉在硬、脆材料的磨削方面有著廣泛的應用。作為粉體材料可用于多種天然寶石、人造寶石、玻璃、陶瓷等材料的磨削拋光。制成研磨液、研磨膏可用于半導體材料如硅片、藍寶石晶片等元件的切削和研磨拋光。還可以做成多種制品,如精密砂輪、金剛石復合片、精磨片、拉絲模等。可用于地質鉆探、光學玻璃加工、金屬絲線生產等眾多領城。

2、根據原材料金剛石強度高低,可分為高強度金剛石微粉和低強度金剛石微粉。

前者是采用高強度金剛石為原材料生產的微粉。微粉單顆粒強度高、內部雜質含量低、磁性低。后者以低強度金剛石為原材料。產品自銳性好。

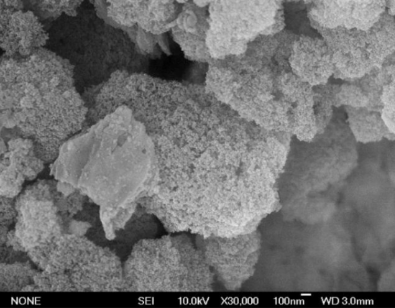

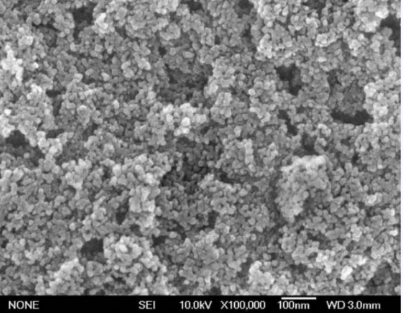

3、依據金剛石晶體結構不同可分為單晶金剛石微粉和多晶金剛石微粉(如下圖)。由于單晶金剛石微粉產量大,應用領域廣,行業內一般將金剛石微粉專指單晶金剛石微粉。

▲ 單晶金剛石微粉

▲ 多晶金剛石微粉

單晶金剛石微粉是由靜壓法人造金剛石單晶磨粒,經過粉碎、整形處理,采用超硬材料特殊的工藝方法生產。其顆粒保留了單晶金剛石的單晶體特性。具有解理面,受到外力沖擊的時候優先沿解理面碎裂,露出新的“刃口”。多晶金剛石微粉是由直徑5~10nm 的金剛石晶粒通過不飽和鍵結合而成的微米和亞微米多晶顆粒,內部各向同性無解理面。具有很高的韌性。由于其獨特的結構性能,常用于半導體材料、精密陶瓷等的研磨和拋光。

另外還有爆轟法生產的納米金剛石(如下圖),這類金剛石是由負氧平衡炸藥內部多余的碳原子在適當的爆轟條件下合成的,由5~20納米粒徑的金剛石晶粒組成的二次團聚體,粉體外觀一般為灰黑色,納米金剛石具有良好的耐磨性、耐腐蝕性和導熱性,可用于硬盤、半導體等的精密拋光,可以作為潤滑油添加劑,顯著提高潤滑油的潤滑性能,減少磨損,可以添加到橡膠和塑膠中強化產品性能,還可以作為優良的功能材料涂覆到金屬模具、工具、部件等表面,增強表面硬度、耐磨性、及導熱性能,延長使用壽命。

▲ 納米金剛石

二 金剛石微粉用途

金剛石微粉廣泛用于機械、航天、光學儀器、玻璃、陶瓷、電子、石油、地質、軍工工業部門,是研磨拋光硬質合金陶瓷、寶石、光學玻璃等高硬材料的理想材料。

多晶金剛石微粉利用良好的韌性,在研磨拋光過程中能夠保持高磨削力的同時不易產生劃傷,廣泛用于光學晶體、陶瓷、超硬合金等各種硬質材料的研磨和拋光。

一般0~0.5微米金剛石微粉至6~12微米金剛石微粉用于拋光;10~15微米至22~36微米用于研磨;12~22微米以粗者用于精磨。

三 金剛石微粉的生產流程

金剛石原料→粉碎、整形→酸處理→水洗→超聲波分散處理→粒度分級→單粒度酸處理→干燥→粒度檢驗→稱重、包裝入庫。金剛石微粉一般只用低技術含量的材料生產,也就是大家所說的1類材料的生產。還有一些定制的要求和特殊的應用,會用到3類材料,比如金剛石線鋸、玻璃鉆等電鍍產品。

四 金剛石微粉的粉碎和成型

粉碎和成型是金剛石微粉生產的關鍵環節。以前的生產工藝以球磨粉碎為主,球磨粉碎以粉碎為主,有適度的低速機械沖擊。目前已被氣流磨取代。

氣流研磨的工作原理:壓縮空氣通過噴嘴高速注入研磨室內,金剛石原料在多股高壓氣流交匯處反復碰撞、摩擦、剪切,然后被粉碎。顆粒被高速碰撞粉碎,顆粒表面被摩擦剪切粉碎,成型。

金剛石微粉是當今國際上一種超硬精細研磨拋光材料。就其粒度而言它屬于微米、亞微米及納米粉體。與粗粒粉體相比,其比表面積和比表面官能團明顯增大,因而在生產過中,顆粒相互之間的作用力大為增加。另外,隨著粒度的細化,顆粒本身的缺陷減少,強度必然增大。由此可見,金剛石微粉的生產過程存在相當大的難度,它不僅僅是顆粒細化的過程,同時還伴隨著晶體結構和表面物理化學性質等變化。所以說金剛石微粉的生產工藝是一個涉及機械、粉體工程、力學、物理化學、現代儀器與測試技術等多學科的工程技術問題。

隨著尖端科技和高端制造業發展的需要,許多精密器件的表面光潔度都要求很高,比如電腦磁盤磁頭光通信器件、光學晶體、半導體基片等器件,都需要精密的拋光加工,如果表面有任何超出許可范圍的凸凹、劃傷或者附著異物,所設計的精度及性能將得不到保證。總之,在我國行業人員的努力下,我國金剛石微粉的制造水平在逐年提高,同等材料及設備條件下具有全世界最高的性價比,但與國際高端微粉之間還存在一定差距,金剛石微粉的生產還有很多新問題需要同行們攻克,這也是我們今后的發展目標和任務。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號