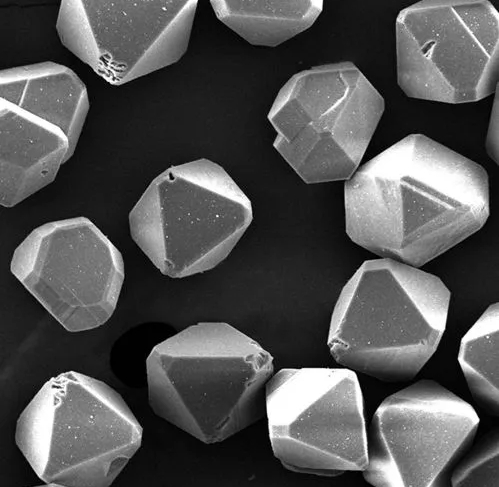

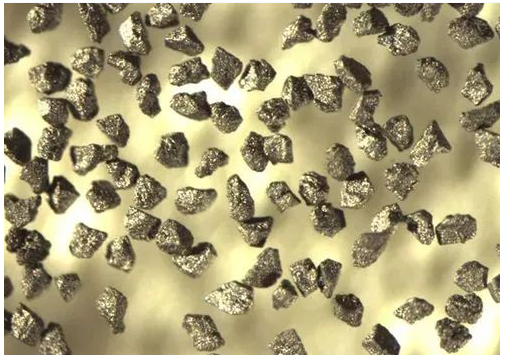

金剛石表面鍍覆,是指利用表面處理技術(shù)在金剛石表面鍍覆一層其他材料的薄膜。作為鍍膜的材料,通常是金屬(包括合金),例如銅、鎳、鈦、鉬以及銅錫合金、銅錫鈦合金、鎳鈷合金、鎳鈷磷合金等;鍍膜材料也有的是非金屬材料,例如陶瓷、碳化鈦、氮化鈦等化合物類的難熔硬質(zhì)材料。當(dāng)鍍膜材料是金屬時(shí),也可以稱為金剛石表面金屬化。

表面鍍覆的目的是賦予金剛石顆粒以特殊的理化性能,從而改善其使用效果。例如使用經(jīng)過表面鍍覆的金剛石磨料制造的樹脂砂輪,其使用壽命大大延長。

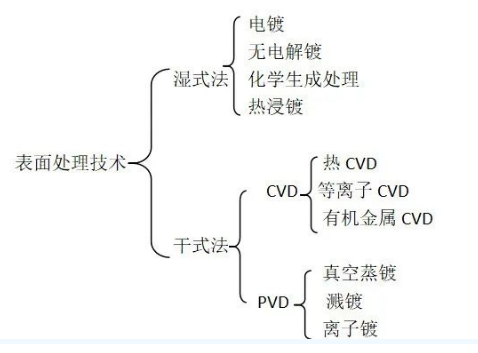

二、表面鍍覆方法分類

工業(yè)上表面處理方法分類見下圖,其中已經(jīng)實(shí)際應(yīng)用于超硬磨料表面鍍覆的方法,較為普及的主要是濕法鍍中的化學(xué)鍍(無電解鍍)和電鍍,干法鍍(亦稱真空鍍)中的化學(xué)氣相沉積(CVD)和物理氣相沉積(PVD),包括真空粉末冶金液相液相燒結(jié)法,已獲得實(shí)際應(yīng)用。

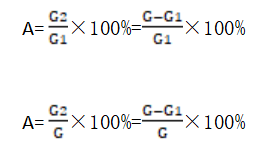

三 、鍍層厚度表示方法

由于金剛石磨料顆粒表面的鍍層厚度難以直接測定,所以通常以增重(%)表示。增重表示法有兩種:

式中,A為增重(%);G1為鍍前磨料重;G2為鍍層重;G為二者總重(G=G1+G2)。

四、金剛石表面鍍覆對金剛石工具性能影響

在以Fe, Cu, Co, Ni等為主的結(jié)合劑制成的金剛石工具中,由于以共價(jià)鍵結(jié)合的金剛石晶體與上述結(jié)合劑無化學(xué)親和力,界面不浸潤等原因,金剛石顆粒只能被機(jī)械地鑲嵌在結(jié)合劑基體中。在磨削力的作用下,當(dāng)金剛石磨粒被磨露到最大截面之前,胎體金屬就失去了對金剛石顆粒的卡固而自行脫落,使金剛石工具的使用壽命和加工效率降低,金剛石的磨削作用得不到充分發(fā)揮。因此,金剛石表面具有金屬化特征,則可以有效地提高金剛石工具的使用壽命和加工效率。其實(shí)質(zhì)是將成鍵元素如Ti或其合金直接鍍覆在金剛石表面,通過升溫加熱處理,使金剛石表面形成均勻的化學(xué)鍵結(jié)合層。

通過鍍覆處理的金剛石磨粒,在金剛石工具制造熱壓固相燒結(jié)或冷壓液相燒結(jié)過程中,鍍層與金剛石反應(yīng)形成化學(xué)結(jié)合使金剛石表面金屬化。另一方面,金屬化的金剛石表層又能順利地與金屬胎體結(jié)合劑實(shí)現(xiàn)金屬間的冶金結(jié)合,因此,鍍覆處理的金剛石對冷壓液相燒結(jié)及熱壓固相燒結(jié)具有廣泛的適用性,這樣胎體合金對金剛石磨粒的固結(jié)力提高了,減少了金剛石工具在使用過程中磨粒的脫落,從而提高了金剛石工具的使用壽命和效率。

五、金剛石鍍覆處理主要作用有哪些?

1、提高胎體對金剛石的鑲嵌能力。

由于熱脹冷縮,在金剛石與胎體的接觸區(qū)產(chǎn)生相當(dāng)大的熱應(yīng)力,該熱應(yīng)力會使金剛石與胎體接觸帶產(chǎn)生微型紋,從而降低了胎體包鑲金剛石的能力。對金剛石表面覆膜可以改善金剛石與胎體界面的物理化學(xué)性質(zhì),通過能譜分析,證實(shí)薄膜中的金屬碳化物成分從里到外是逐步過渡為金屬元素的,稱之為MeC-Me薄膜,金剛石表面與薄膜的結(jié)合是靠化學(xué)鍵,只有這種結(jié)合才能提高金剛石的粘結(jié)能力,或者提高胎體對金剛石的包鑲能力。也就是說,鍍層在二者之間起結(jié)合橋的作用。

2、提高金剛石強(qiáng)度。

由于金剛石晶體往往存在內(nèi)部缺陷,如微裂紋、微小空洞等,在覆膜過程中,晶體中的這些內(nèi)部缺陷通過填充MeC-Me膜得到彌補(bǔ)。鍍層起補(bǔ)強(qiáng)和增韌作用,化學(xué)鍍、電鍍由于鍍層厚所引起的緩沖作用,使低、中、高三個(gè)系列產(chǎn)品的強(qiáng)度都有提高。

3、減緩熱沖擊。

金屬鍍層比金剛石磨料導(dǎo)熱慢,磨削熱經(jīng)過鍍層緩沖作用然后傳給與磨粒接觸處的樹脂結(jié)合劑,使之免受瞬時(shí)高溫沖擊而燒壞,從而保持其對金剛石磨料的把持力。

4、隔離保護(hù)作用。

在高溫?zé)Y(jié)和高溫磨削時(shí),鍍層對金剛石起隔離保護(hù)作用,防止發(fā)生石墨化、氧化或其它化學(xué)變化。

參考資料:

《超硬材料》王光祖

《金剛石與金剛石工具知識問答》張紹和等

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號