超硬刀具材料指可用作刀具切削加工的超硬材料。目前主要可分為兩大類:一類是金剛石切削刀具材料;另一類是立方氮化硼切削刀具材料。目前已經在應用或正在試驗中的超硬刀具材料的主要品種有以下五種。

(1)天然和人工合成大單晶金剛石

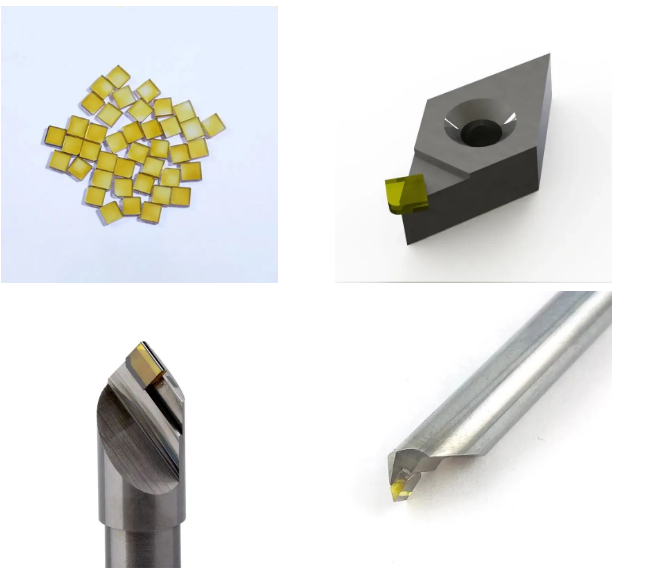

(2)聚晶金剛石(PCD)和聚晶金剛石復合刀片(PDC)

(3)CVD 金剛石

(4)聚晶立方氮化硼(PCBN)

(5)CVD 立方氮化硼涂層

今天先來講前兩種。

1、天然和人工合成大單晶金剛石

天然金剛石是無內部晶界的均勻晶體結構,使刀具刃口理論上可達到原子級的平直度與鋒利度,切削能力強、精度高、切削力小。天然金剛石的硬度、抗磨損與抗腐蝕性和化學穩定性保證了刀具的超長壽命,能保證持續長久的正常切削,并減少由于刀具磨損對被加工零件精度的影響,其較高的導熱系數又可降低切削溫度和零件的熱變形。天然大單晶金剛石的優良特性可滿足精密及超精密切削對刀具材料的大多數要求。雖然其價格昂貴,卻仍被公認為是理想的精密及超精密刀具材料,可被廣泛地應用于加工原子核反應堆及其他高技術領域的各種反射鏡、導彈和火箭中的導航陀螺、計算機硬盤基片、加速器電子槍的超精密加工,以及傳統手表零件、首飾、制筆、有包金屬裝飾件的精密加工等。此外,還可用于制造眼科、腦外科手術刀,超薄生物刀片等醫用刀具。當前高溫高壓技術的發展使得制備出具有一定尺寸的大單晶金剛石成為可能。這種金剛石刀具材料的優點在于其尺寸、形狀和性能都具有良好的一致性,這在天然金剛石產品中是不能實現的。由于大尺寸天然金剛石貨源稀缺,價格昂貴,人工合成大顆粒單晶金剛石刀具材料在超精密切削加工方面作為天然大單晶金剛石的替代品,其應用必將會得到迅速發展。

2、聚晶金剛石(PCD)和聚晶金剛石復合刀片(PDC)

與大單晶金剛石相比作為刀具材料的聚晶金剛石(PCD)及聚晶金剛石復合刀片(PDC)具有以下優點:

(1)晶粒呈無序排列,各向同性,無解理面。因而它不像大單晶金剛石那樣在不同晶面上的強度、硬度及耐磨性有很大的差別,以及因解理面的存在而呈脆性。

(2)具有較高的強度,特別是PDC刀具材料由于有硬質合金基體的支撐而具有較高的抗沖擊強度,在沖擊較大時只會產生小晶粒破碎,而不會像單晶金剛石那樣大塊崩缺,因而用PCD或PDC刀具不僅可用來精密切削加工和普通半精密加工。而且還可用作較大切削用量的粗加工和斷續加工(如銑削等),這大大擴充了金剛石刀具材料的使用范圍。

(3)可制取大塊PDC刀具坯料,滿足大型加工刀具如銑刀的需要。

(4)可以制成特定形狀以適應于不同加工的需要。由于PDC刀具坯料大型化和加工技術如電火花、激光切割技術的提高,三角形、人字形、山墻形以及其他各種異形刀坯均可加工成形。為適應特殊切削刀具的需要還可設計成包裹式、夾芯式與花卷式PDC刀具坯料。

(5)可以設計或預測產品的性能,賦予產品必要的特點以適應它的特定用途。如選擇細粒度的PDC刀具材料可使刀具的刃口質量提高;粗粒度的PDC刀具材料可使刀具的耐用度提高等。

總之,隨著PCD、PDC刀具材料的研究進展,PCD、 PDC刀具的應用已迅速擴展到許多制造工業領域,廣泛應用于有色金屬(鋁、鋁合金、銅、銅合金、鎂合金、鋅合金等)、硬質合金、陶瓷、非金屬材料(塑料、硬質橡膠、碳棒、木材、水泥制品等)、復合材料(如纖維增強塑料CFRP、金屬基復合材料MMCs等)的切削加工,尤其是在汽車和木材加工工業,已成為傳統硬質合金的高性能替代產品。

本期文章僅為上半部分,下期知識科普我們會繼續講述其他三種超硬刀具的性能特點,感興趣的朋友記得關注!

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號