磨削加工是以磨具作為“刀具”對工件進行精密切削的加工方式。磨削加工與其他切削方式比較起來,具有許多獨特之處,歸納如下:

(1)磨削過程中參加切削的磨粒數極多

砂輪中含有大量的磨粒。據測定,每克白剛玉磨料有上萬顆甚至十多萬顆磨粒。而一片尺寸為300×32×75(mm)的白剛玉砂輪,其重量約5kg,除去其中百分之十幾的結合劑意外,對于不同粒度和硬度的砂輪,每平方厘米砂輪中的磨粒數約為60~1400顆。但是在砂輪表面上,磨粒的分布參差不起,極不規則。磨粒在砂輪外圓周面上并不是登高分布在同一外圓周上,因而砂輪表面上實際參加磨削的磨粒數(即有效磨粒數)少于砂輪表面的磨粒總數。如果考慮到磨削時的工作條件,則實際參加切削的磨粒(即動態有效磨粒數)就更少。根據測定,由于磨具特性與磨削條件的不同,砂輪表面實際參加磨削的磨粒數占磨粒表面總數的10%~50%。即使這樣,參加磨削的磨粒數仍然是很多的。因此,磨削過程是大量磨粒進行統計切削的過程,而其他的切削方式在切削過程中只有一條或幾條有一定幾何形狀的切削刃在參與切削。

(2)起切削作用的磨粒具有特殊的性質

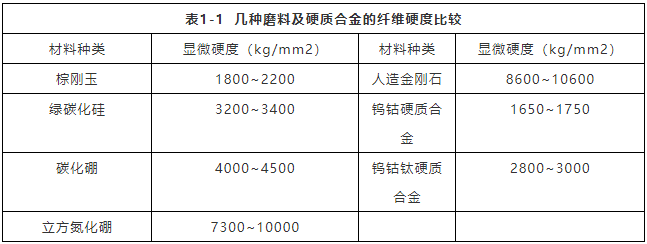

① 作為刀具的磨粒具有很高的硬度,因此它能順利地切下高硬度的工件材料。尤其是對一些高硬度、大脆性的工件材料具有其他切削方式無法比擬的切除能力,并能獲得其他加工方式不可能達到的加工質量。不同磨料的硬度見表1-1.

② 磨粒的熱穩定性好,在高溫下仍不會失去切削能力

③ 磨粒具有一定的脆性,在磨削力的作用下能夠碎裂,形成新的鋒利的切削刃。

④ 磨粒切削刃的形狀不規則且磨粒以較大的負前角擠入工件。由于磨料晶體的生長機理以及制粒過程中的粉碎方法不同,磨粒的形狀、大小多種多樣,在砂輪中排列又極不規則。磨粒總數以負前角切入工件,一般切入負前角為-15°~-60°甚至更大。同一粒度號的磨粒,尺寸大小也不一樣。例如,按GB/T 2481.1~1988規定,F46磨粒100%通過網孔尺寸為600μm的30號篩,并允許有質量部隊與30%不通過篩號為40(其網孔直奔尺寸為125μm)的粗粒,通過篩號為60(網孔基本尺寸為250μm)的細粒質量不超過3%。也就是說F46磨粒中,磨粒尺寸大豆在250~600μm之間。磨粒的刃尖具有一定的頂尖角和圓弧半徑。同時,磨粒表面及切刃曲線不光滑,存在微小的不平度。

(3)單顆磨粒的切入深度很小

磨削時,參加切削的磨粒數量很多,切削刃數量就更多了。因此,即使在磨削效率很高的情況下,一個切刃下的工件體積只有10-4~10-5mm3.精磨時,每個磨屑的體積則更小。而在銑削加工時,每個切屑的體積一般為40mm3,比磨削體積大得多。

(4)磨粒的切削速度極高

磨削時,砂輪圓周表面的速度極高,磨粒切刃與被加工工件的接觸時間極短,一般為10-4~10-5s。在這樣短的時間內要完成切削,磨粒和工件間產生強烈的摩擦,并產生急劇的塑性變形,因而產生大量的磨削熱,使磨削區域產生極高的磨削溫度(400℃~1000℃),且80%以上的熱量將傳給工件。

(5)磨具有自銳作用

參與磨削的磨粒不斷與工件摩擦而逐漸被磨鈍,磨粒受的力也逐漸增大,當磨粒所受的力超過結合劑對磨粒的把持能力時,磨粒將從磨具表面脫落下來。而位于該磨粒下面的新的、鋒利的磨粒暴露出來,形成磨具的自銳;另外,磨粒在與工件干涉過程中不斷受到磨具與工件的擠壓作用,如果這種擠壓力超過磨粒自身的抗壓強度時,則磨粒破碎產生新的銳力的切削刃。磨具的這種自銳能力是其他切削刀具所不具備的。

(6)比磨削能大

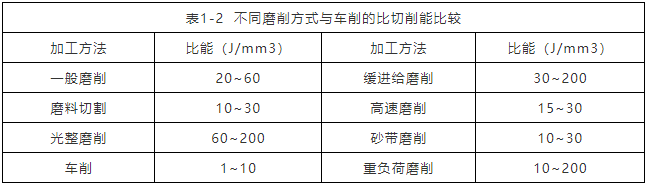

由于磨削時小號的功率多,而每個磨粒切削刃切除的磨屑體積很小,被磨的材料細分程度大,因而切除單位體積金屬所消耗的能量(比磨削能)比車削時要大得多。如表1-2.

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號