我國高鋁礬土資源主要用于金屬鋁的工業(yè)生產(chǎn),耐火材料制備及陶瓷、水泥等工業(yè)。根據(jù)原料處理方法的不同可分為高溫煅燒利用及低溫煅燒利用。

鋁礬土經(jīng)過低溫煅燒可激發(fā)其水化活性,使其成為很好的膠凝材料摻合料。煅燒溫度是激發(fā)高鋁礬土水化活性的關鍵,因此,通過對不同溫度下煅燒鋁礬土的產(chǎn)物結晶特性的分析,可以預測鋁礬土被熱力激發(fā)后產(chǎn)生的水化活性的相對大小。

本研究以D-K型高鋁礬土為研究對象,通過XRD及SEM等分析,計算待測樣品的相對結晶度,據(jù)此對不同溫度下低溫煅燒的高鋁礬土進行晶相活性分析,為輕燒高鋁礬土作為膠凝材料摻合料提供理論依據(jù)。

輕燒高鋁礬土的應用十分廣泛,戴銀所用鋁礬土與石膏的復合摻料制備了一種灌漿材料,當鋁礬土與石膏中的SO?與Al?O?物質(zhì)的量之比為3,摻量在15%時,灌漿材料的流動度與初凝時間、膨脹率等全部滿足施工要求。王曉燕開展了利用低溫煅燒鋁礬土制備活性氧化鋁摻合料的研究,鋁礬土在500℃煅燒1h,摻加量為30%時對堿骨料膨脹反應的抑制效果較好,可將膨脹率控制在0.1%以內(nèi)。此外,低溫煅燒鋁礬土的摻加可抑制混凝土中危害耐久性的堿-硅酸反應的進行。可見,掌握輕燒高鋁礬土煅燒過程中的結晶性質(zhì)對于高鋁礬土的應用具有指導意義。

1.1試驗原料的成分

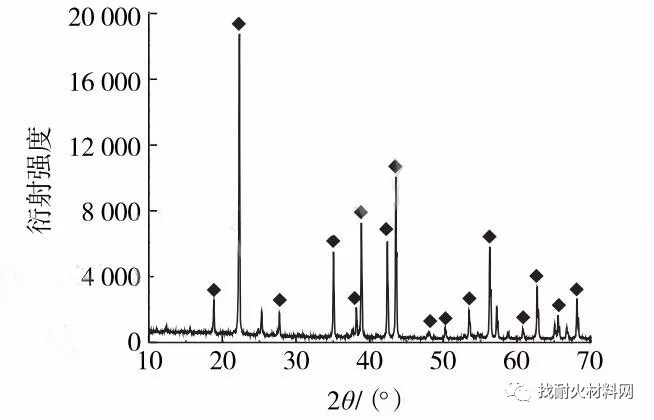

試驗用鋁礬土來自山西陽泉,屬一水型(D-K型)高鋁礬土。將試驗用礦石碎磨至過200目篩,其主要化學成分分析結果見表1,XRD圖譜見圖1。

由表1可看出,高鋁礬土生料的鋁含量高達86.70%,具有良好的水硬性膠凝潛力,可以通過恰當?shù)臒崃W激發(fā)方式產(chǎn)生活性鋁。由圖1可看出,高鋁礬土生料的主要成分為一水硬鋁石(Diaspore),其分子式為AlO(OH)。

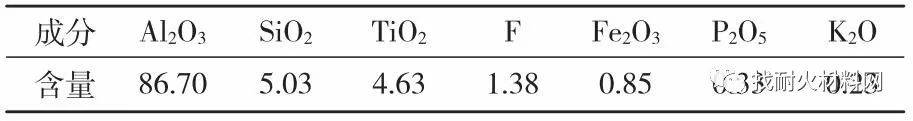

1.2試驗原料的熱重性能

圖1為高鋁礬土生料的差示掃描量熱法與熱重分析(DSC-TGA)曲線。由圖2可看出:高鋁礬土從480.8℃開始脫水,發(fā)生晶型轉化;在517.4℃時脫水速率達到最大值,同時質(zhì)量急劇減少;從450℃至600℃,失重量達到14.47%;在575℃時基本完成脫水過程。300℃附近開始發(fā)生吸熱的晶型轉變,517.4℃時吸熱量達到峰值,晶型轉變大量吸熱,晶相活性增加,結晶水脫除后吸熱量降低。

1.3煅燒試驗及活性檢測方法

將盛裝30g高鋁礬土生料的坩堝放入馬弗爐中,馬弗爐按10℃/min的升溫速度升至一定溫度后保溫300min,煅燒完成后爐內(nèi)緩慢冷卻至室溫,然后對煅燒熟料進行XRD測試(測試儀器為日本理學RigakuD/maxX射線衍射儀,Cu靶,管壓40kV、管流40mA、步寬0.02°),并分析生成晶相的活性,利用MDIJADE6.5軟件包(USAMaterialsDataInc)對獲得的XRD圖譜進行定性分析,利用XRD全譜擬合法對定性的物相進行半定量相分析;用HitachiS-3400N掃描電子顯微鏡對煅燒熟料進行表面形貌分析。根據(jù)煅燒后的晶型轉變程度判斷晶相的活性。

2.1煅燒熟料的XRD物相分析

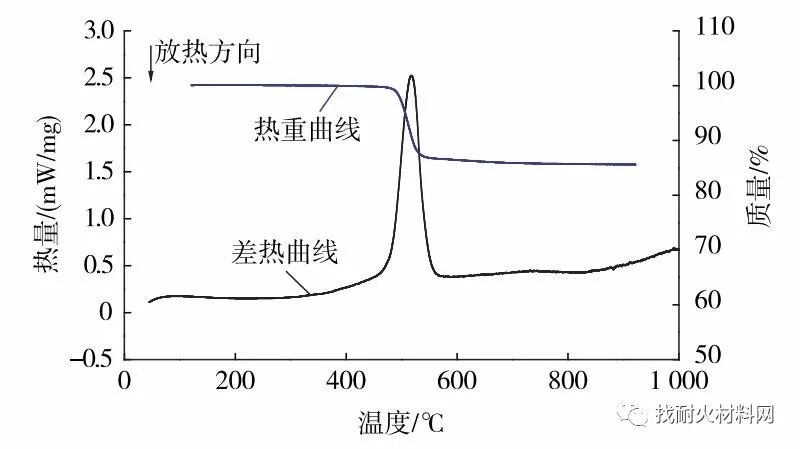

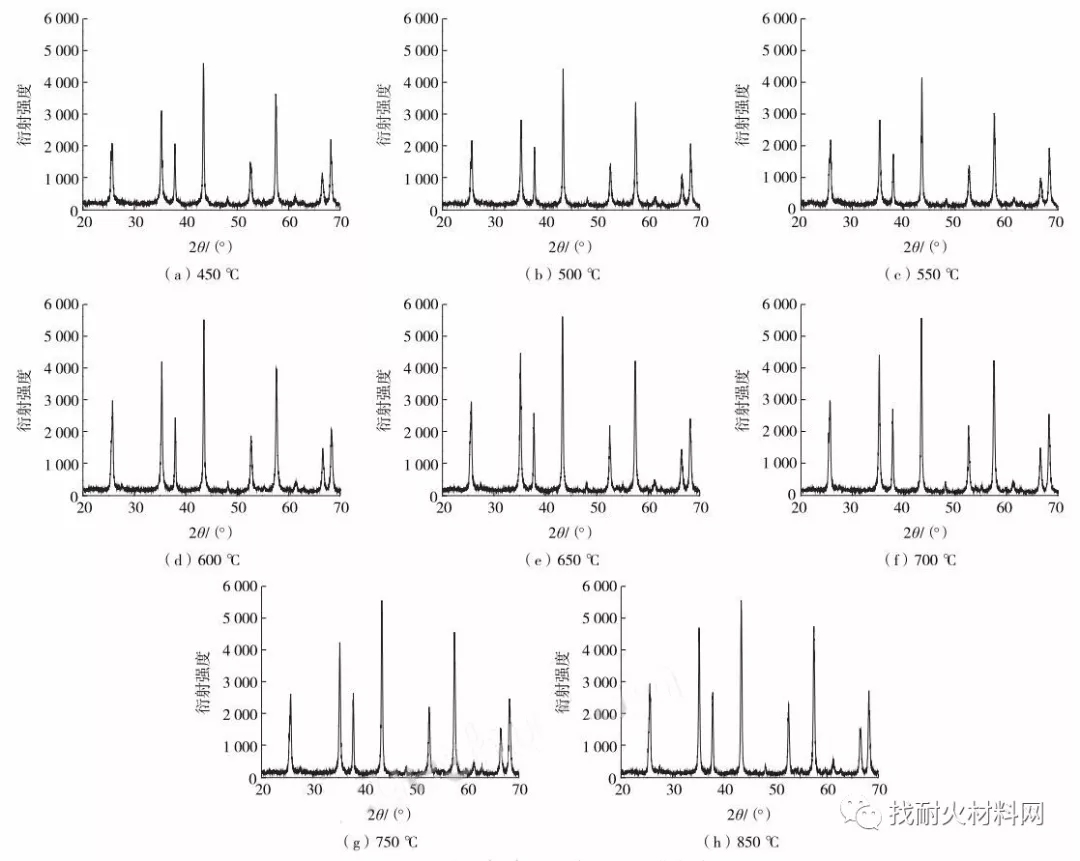

圖3為不同溫度下煅燒熟料的XRD圖譜

對比圖1和圖3可以看出,經(jīng)過450℃及以上的低溫煅燒,高鋁礬土的晶型發(fā)生了明顯轉變,生料中的主要成分一水硬鋁石(AlO(OH))經(jīng)過熱力激發(fā)轉變?yōu)榱?a href='/news/search/key/%25E5%2588%259A%25E7%258E%2589.html' target='_blank'>剛玉(Corundum,Al?O?)。

生料中的鋁以一水硬鋁石的形式存在,其結晶程度完好,晶格排列較整齊,晶格缺陷少,因此活性較差。通過熱力激發(fā),生料中的主要含鋁礦物晶型發(fā)生了轉變,晶格發(fā)生了重排,且晶體失去結晶水,導致晶格缺陷增多,比表面積增大,晶相活性增大。

為了探索煅燒溫度對晶型轉烴的影響程度,對不同的煅燒溫度下熟料的XRD圖譜主峰相對高度及晶面間距進行了對比,結果見圖4。

由圖4可看出,煅燒溫度不同,高鋁礬土生料的主要成分一水硬鋁石轉變成剛玉晶體的程度也不同,即結晶形態(tài)不同,因此導致X射線衍射峰高度及半峰寬均出現(xiàn)差異。根據(jù)謝樂公式,當X射線入射到小晶體時,其衍射線條將變得彌散而寬化;晶粒越小,X射線的衍射譜帶的寬化程度就越大;反之,晶體結晶程度提高,晶粒尺寸變大,衍射強度相應增加,對應晶體的衍射線條將變得細長。衍射峰的峰高值即為衍射強度,因此,通過衍射峰的衍射強度可以推測煅燒生成的晶體發(fā)育狀況,進而根據(jù)海德華定律,得出不同溫度下煅燒熟料晶相活性的相對強弱。

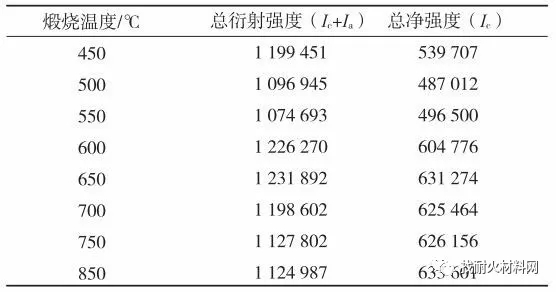

X射線衍射技術作為一種典型的晶體性質(zhì)測試手段,可以定量測得試樣的結晶度,而結晶度又決定了晶體材料內(nèi)部結構的缺陷、對稱性及晶體活性等整體性能,從而可以用來分析析晶機理。通過X射線衍射方法測量結晶度,是通過測定結晶部分的累積衍射強度Ic和非晶部分的累積衍射強度Ia,以及結晶部分質(zhì)量分數(shù)X(c結晶度)和非晶部分質(zhì)量分數(shù)Xa,并根據(jù)X射線衍射定量分析的基本公式來計算的。

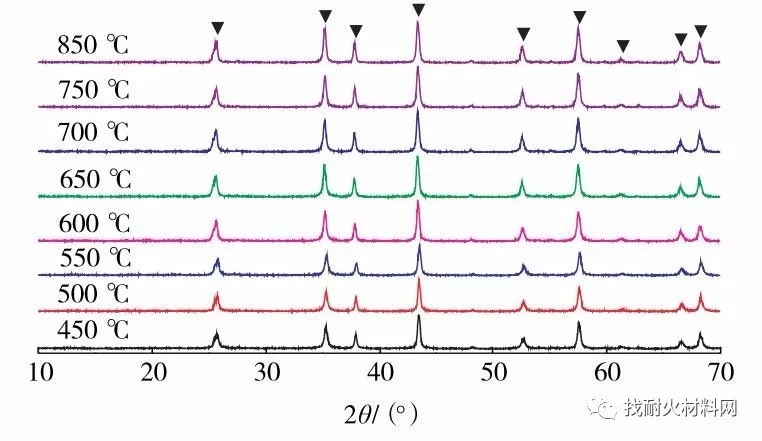

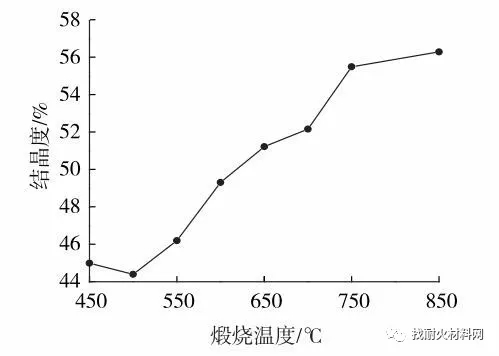

不同溫度下煅燒熟料的XRD衍射強度見表2,結晶度(Xc)與煅燒溫度的函數(shù)關系見圖5。

由圖5可看出,在450℃至550℃開始發(fā)生晶型轉變的溫度區(qū)間內(nèi),煅燒產(chǎn)物的結晶度先降低后升高,500℃下煅燒的產(chǎn)物結晶度最低,根據(jù)海德華定律,此時晶相活性最高,因此,500℃下煅燒熟料作為礦物填料的膠凝反應活性最高,這與文獻的結論一致。在煅燒溫度小于500℃時,由于熟料中原有晶型脫水轉變?yōu)閯傆窬w的比例較小,原有晶型仍占有一定比例,因此總結晶度高于500℃;煅燒溫度為500℃時,剛玉晶體結晶狀態(tài)最差,活性Al?O?所占比例最多;煅燒溫度大于500℃時,熟料晶型轉變比例持續(xù)升高,結晶度隨煅燒溫度的升高而增大,晶相的膠凝反應活性逐步降低,結晶度的增長速率在700℃及850℃時放緩,說明在這2個溫度附近,剛玉晶體因進一步發(fā)生晶型轉變而吸熱。因此,通過熱力激發(fā)的方式提高高鋁礬土的膠凝反應活性的最佳煅燒溫度為500℃。

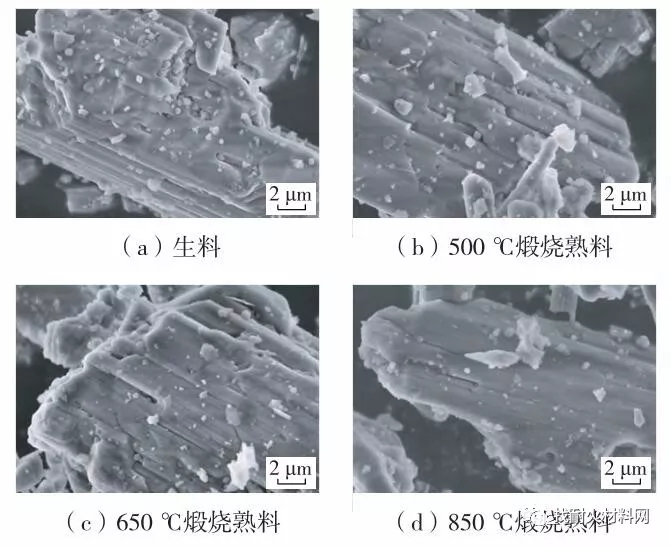

2.2煅燒熟料的SEM形貌分析

高鋁礬土生料的主要成分為一水硬鋁石,礦物解理平行,板面完全,屬于典型的層狀結構。而經(jīng)過低溫煅燒后的高鋁礬土主要成分變?yōu)閯傆瘢瑢儆谌骄担纬3释旰玫牧街鶢罨蛲盃睿嫔铣0l(fā)育斜條紋或橫紋,其集合體呈粒狀。因此,高鋁礬土低溫煅燒前后的形貌應有明顯轉變,即從層狀轉變?yōu)榱睢D6為高鋁礬土生料及不同煅燒溫度下熟料的SEM形貌見圖6。

由圖6可看出,高鋁礬土生料解理平行,層狀結構非常明顯,且顆粒表面沒有任何顯著紋路;500℃煅燒熟料的層狀結構淡化,層與層間發(fā)生了部分融合,這是由于煅燒溫度升高,一水硬鋁石失去結構水,導致晶型發(fā)生改變,空腔結構坍塌,由層狀結構逐步轉變?yōu)榱罨蛑鶢罱Y構的剛玉晶體;繼續(xù)提高煅燒溫度,煅燒熟料的層狀結構粘結加劇,持續(xù)淡化直至消失,柱狀或粒狀結構不斷增多,結晶度不斷增大,比表面積持續(xù)減小,顆粒表面開始呈現(xiàn)橫紋,符合剛玉晶體的形貌特征;850℃煅燒熟料的層狀結構幾乎完全消失,粒狀結構發(fā)育完善,表面紋理顯著,說明此時產(chǎn)物的結晶度最大,顆粒內(nèi)部最密實,比表面積最小。可見,SEM分析的結論與XRD分析的結論一致。

結 論

(1)試驗用高鋁礬土在500℃左右煅燒時的脫水速率最快,煅燒熟料的結晶度最差,其晶相的膠凝反應活性最大,此溫度下煅燒的高鋁礬土更適合作為膠凝材料摻合料制造礬土水泥和灌漿材料等。

(2)高鋁礬土在煅燒升溫過程中,一水硬鋁石的層狀結構逐漸粘合,形成剛玉的粒狀結構,同時顆粒表面的橫紋逐漸清晰,說明晶體結晶程度逐步增加,反應活性逐步降低。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號