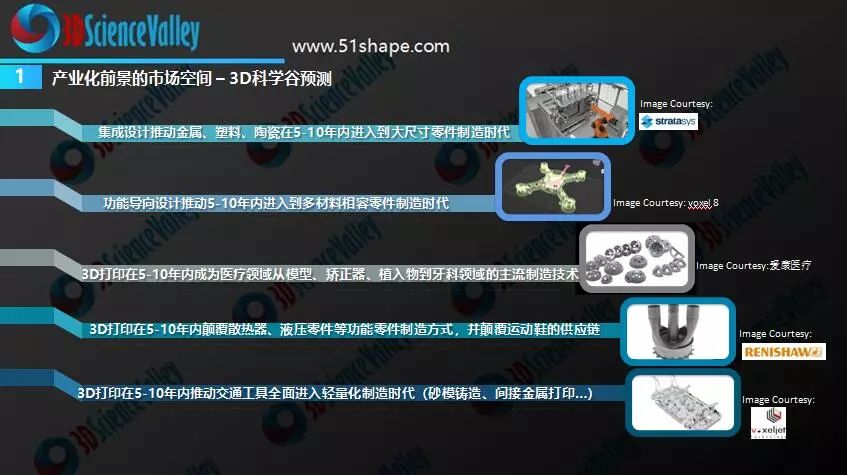

盡管電動汽車的制造與生產屢屢傳出波折,而特斯拉也在多年的努力之后剛剛實現贏利,然而電動汽車的發展方向是毋庸置疑的,而電動汽車作為一種新的產物,也必將呼喚新的制造技術。

在今年formnext展會上,3D打印汽車概念可以說是吸引眼球的一大熱點,這其中包括輪胎制造商HRE與GE Additive(GE 增材制造)的 AddWorks團隊開發了第一款3D打印鈦合金汽車輪轂。

Divergent 3D的3D打印汽車底盤

布加迪通過帶有四激光器的選擇性激光熔融3D打印技術所制造的世界首個3D打印的新型八活塞整體式制動鉗:

然而,3D打印在汽車領域的應用要實現落地,還存在著多方面的挑戰,汽車行業需要利用增材制造的具體優勢來提升產品設計,但是當談到用于經濟性的生產,以便將產量從小批量的十幾個增加到至少每年100萬個。在我們能夠打破這個百萬產能障礙之前,3D打印對于進入到汽車的生產線方面將一直處于“死胡同”。

3D打印與鑄造

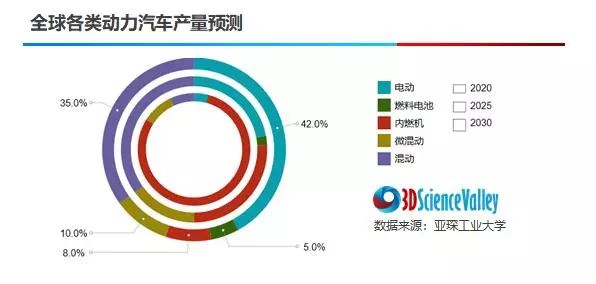

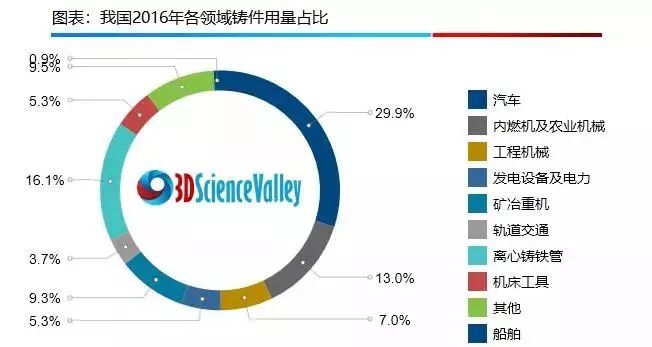

談起3D打印在汽車領域的應用,我們通常容易忽略3D打印技術與鑄造的結合在汽車領域的應用,其實,汽車是鑄造最大的應用市場,而3D打印與鑄造的結合可以說是具有產品設計的源頭上顛覆產品設計的潛力。

圖片:汽車是鑄造最大的應用市場

談起3D打印與鑄造在汽車領域的應用,還需要從理解3D打印的優勢來著眼,3D打印有兩大特點:1是無模化,對應的優勢是作為研發試制階段的捷徑,加速迭代過程,減少研發成本;2是對產品的復雜性成本不敏感,對應的優勢是適合創新顛覆產品的設計,使得產品設計以功能實現為主導。

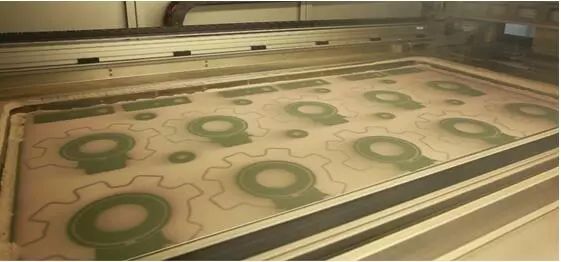

國內鑄造業存在的普遍誤區是,僅僅發揮了3D打印的第一個優勢,將3D打印砂模或者3D打印PMMA熔模用于產品的試制開發階段,也就是說加工的還是傳統設計的產品,而沒有將3D打印從源頭上用于創新產品的設計。3D打印的最大優勢是用來制造那些傳統方式實現不了的設計,包括薄壁,復雜的形狀這樣的設計,用在汽車領域來說,可以通過3D打印經過特殊設計的冷卻系統(這樣的設計通過傳統制造工藝無法制造出來),從而實現產品更高的性能。

3D科學谷的判斷是隨著3D打印與鑄造的結合,鑄造作為產品“誕生”的“源頭”,其決定產品核心競爭力的價值將顯現,這個行業不再被誤讀為“傻大笨粗”,而是成為企業發展核心競爭力的體現,因為3D打印可以從源頭決定一個產品的創新程度,很多大型企業將改變將鑄造外包給鑄造廠的模式,而是將鑄造將作為核心關鍵的一環納入到企業內部的生產運營中,這個過程中或將發生鑄造廠被并購的現象。

這一領域的典型案例是,voxeljet-維捷及其合作伙伴通過將粘結劑噴射3D打印技術應用于規模生產,從而將增材制造提升到新的水平。其合作伙伴為德國領先的汽車制造商,通過自動化3D打印復雜的砂模和砂芯,該生產線有望成為世界上首次汽車關鍵零件生產領域的集成增材制造解決方案,該項目將利用3D打印的砂芯來鑄造關鍵發動機部件。

在交鑰匙項目方面,拿電機殼體的3D打印與鑄造來說,根據3D科學谷的了解,目前在國內,瑞士大昌華嘉-DKSH可以在最短時間(傳統模具技術1/10時間)為用戶提供基于3d打印技術的快速成型模具工藝,幫助用戶建立從研發到小批量生產電機的鑄件供應。

3D打印散熱器等核心零件

D打印散熱器在國際上最典型的案例是Conflux 新一代高效熱交換器,以及HiETA Technologies與Delta Motorsport合作設計和制造、用于微型燃氣渦輪系統的并流換熱器。

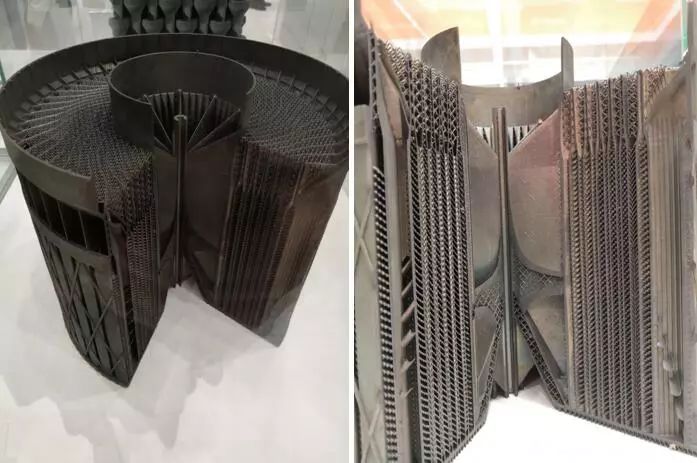

圖片:HiETA Technologies的熱交換器

Conflux 正在使用粉末床熔融金屬3D打印技術制造創新型汽車熱交換器。他們開發了一種新型高效熱交換器 ConfluxCore。Conflux 通過EOS 的金屬粉末熔融設備制造了 ConfluxCore 原型,打印材料為鋁AlSi10Mg。Conflux 公司其中一個典型的設計在不增加體積的情況下,增加了表面積,與此同時,3D打印部件的壓降減少了三分之二,交換器的尺寸減小了55毫米,重量減輕了22%。這種功能集成化的設計,還減少了熱交換器所需的部件和對焊接的需求。

3D科學谷認為3D打印在散熱器的制造方面當前主要存在幾種思路:一種是替代釬焊并結合相變材料的使用,一種是實現十分復雜的幾何形狀。實現十分復雜的幾何形狀方面例如雙曲線交叉纏繞的應用,當然更為典型的是點陣結構的應用。

國際上,汽車廠商正在對3D打印散熱器進行積極的探索。這方面,菲亞特克萊斯勒(FCA汽車集團)還與McMaster大學建立了一項合作,目標是設計一種新的鋁制汽車散熱器,這個項目的重點就在于應用點陣結構的組合,這些結構帶來良好的對流熱交換性能,并且可以實現可觀的減重結果。這個項目開發的帶有點陣結構的3D打印散熱器,比FCA集團生產的汽車中使用的汽車散熱器更輕,并且還可以保證其性能。

究竟3D打印將在熱交換器的產業化方面達到怎樣的影響力和覆蓋面,這不僅僅取決于3D打印設備,材料的價格,還取決于工藝質量是否能夠達到一致可控,以及標準與認證的完善,而最重要的是如何從設計端獲得以產品功能實現為導向的正向設計突破。

當然,除了包括散熱器這樣的零件,還有例如寶馬汽車通過粉末床金屬3D打印技術制造的輕量化支架也隨著i8 Roadster的批量化生產而進入到量產領域。

而通用汽車為了給電動汽車減重,正在采用歐特克(Autodesk)的創成式設計軟件對車內零部件進行優化設計,在最初的概念驗證項目中,通用汽車和歐特克在通用汽車密歇根州沃倫技術中心重新設計了汽車座椅支架 – 座椅安全帶固定部位。通過座椅支架的減重揭示了3D打印對于零件潛在質量和強度改進的潛力。或許憑借這項技術,我們將進入一個電動和自動駕駛汽車時代的深遠變革。

車身的3D打印

目前的3D打印車身包括兩種思路,一種是復合塑料材料,另一種是金屬與復合塑料材料的結合。

塑料方面,像Local Motors這樣,通過BAAM技術直接打印碳纖維增強塑料材料。在這方面,借助3D打印技術以及3D建模軟件,Local Motors已經創造出了一種全新的“動態”造車方式。如果想要對車輛(如Olli)做出改變,只需用軟件修改相應的3D數字模型,再將其輸入3D打印機打印出實體即可 — 這既容易操作,又不會耗費太多時間,更重要的是,還能節省大量不必要的開支。

金屬與復合材料結合方面,以Divergent 3D的跑車通過3D打印鋁制的“節點”結構,然后通過現成的碳纖維管材將其連在一起為代表。3D打印鋁制的“節點”結構為跑車實現個性定制化帶來了空間。當然,由于3D打印印鋁制的“節點”結構當前頗為昂貴的價格,這項技術何時實現商業化還有待觀望。

隨著汽車消費市場的快速增長,消費者對個性化車型的需求日益強烈。汽車的個性化體現在個性化的內飾、外飾,以及個性化的動力系統和車身等方面。在汽車產業鏈中,為消費者提供個性化服務的不僅有專門從事汽車改裝的公司,還有一些著名的汽車制造商。

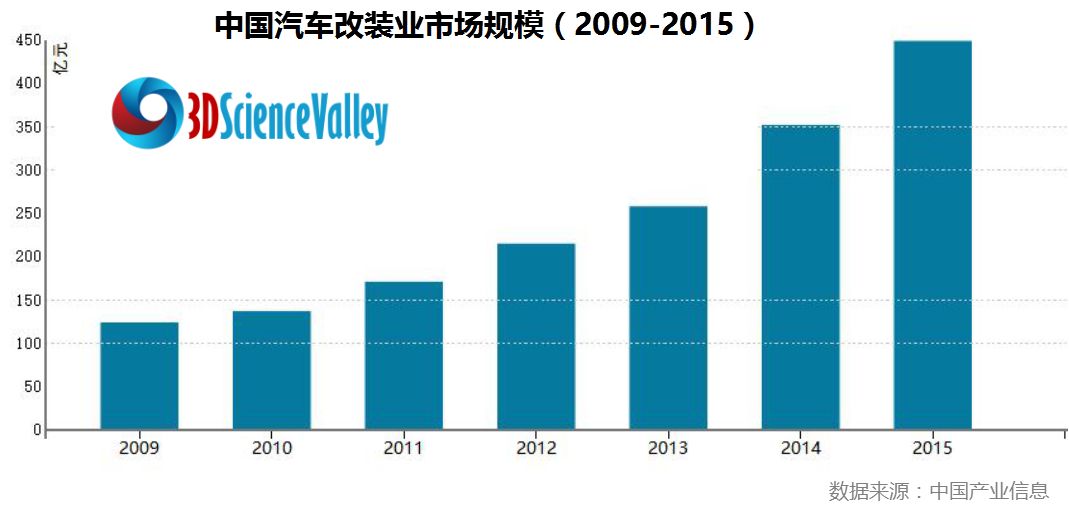

消費者對汽車個性化的追求,帶動了一個極具潛力的汽車定制化服務市場,僅是汽車售后改裝這一個領域,就蘊含了巨大的市場潛力。公開資料顯示,2005年以來,我國改裝的需求規模在激增,2015年市場規模達到450億元量級。市場主要集中在直轄式及發達省會城市。

將3D打印應用于汽車個性化制造領域的典型案例是MINI汽車,制造商寶馬集團從2018年開始,MINI汽車通過3D打印技術,提供汽車零部件個性化定制服務。利用3D打印技術,MINI 的定制化服務達到了新的水平。

3D打印帶給汽車制造無窮的暢想空間,本文介紹的僅僅是當前正在實現產業化的應用。還有更多的新技術包括以惠普,Exone,Desktop Metal, 3DEO, Markforged所代表的binder jetting(粘結劑噴射)技術正在另辟蹊徑的創造一種新的金屬零件制造技術,這些新技術的發展將帶給3D打印在汽車領域更廣闊的應用空間。

本文最后讓我們以Hackrod公司和Siemens PLM軟件合作的汽車設計平臺的視頻來結束,視頻中你會獲得深入的體會,3D打印與汽車制造的結合之路還很長,這其中除了制造技術,軟件技術將發揮舉足輕重的作用,在具體的制造實施中,包括產品設計和迭代的快速數據收集以及定制生產復雜的機電一體化系統,這些都需要西門子的支持,工業物聯網和增材制造的硬件連接性對于成功至關重要。西門子世界級的數字設計、工程可視化、連接制造和檢驗的能力對Hackrod形成強有力的支持。

通過展現人工智能是如何“教會”軟件來完成自動建模過程,讓我們共同暢想更美好的汽車未來!

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號