陶瓷材料作為非金屬材料的關(guān)鍵一員,擁有大量極具吸引力的性能,如良好的機械性能和電化學(xué)性能、熱導(dǎo)率低、結(jié)構(gòu)致密均勻、耐磨和耐腐蝕等等。正如小米6陶瓷尊享版手機的宣傳語“極致性價比與藝術(shù)品般的科技結(jié)晶相融合”那樣,陶瓷機身的硬度更高,手感更好,使得陶瓷材料在手機行業(yè)的應(yīng)用得到大家的肯定與贊賞。同樣地,陶瓷在其他領(lǐng)域的應(yīng)用也逐步得到大家的認可。

圖1“小米6”陶瓷版引起公眾關(guān)注

防彈裝甲領(lǐng)域的明星材料

陶瓷材料的高比剛度、高比強度和在復(fù)雜環(huán)境下的化學(xué)惰性,同時相對于金屬材料所具有的低密度、高硬度和高抗壓強度,使其在裝甲系統(tǒng)上的應(yīng)用十分具有前景,并已經(jīng)廣泛應(yīng)用于防彈衣、車輛和飛機等裝備的防護裝甲中。2016年,中國人民解放軍全面列裝的昌河武直-10采用了碳化硼陶瓷裝甲板,使得直升機脆弱的座艙肩膀兩側(cè)能夠抗擊12.7mm大口徑機槍子彈。目前,常用的裝甲陶瓷材料主要為碳化硼(B4C)、碳化硅和氧化鋁。

圖2 武直-10裝備碳化硼材料陶瓷防彈板

陶瓷材料的防彈原理

金屬材料可以通過塑性變形吸收彈頭的能量,而陶瓷作為脆性材料,其破壞時塑性變形量近乎為0(讀者若想進一步了解塑性材料和脆性材料的分類及其性能介紹,可以查看火車抗洪中材料力學(xué)的介紹https://mp.weixin.qq.com/s/biYro-8Pzy9PIbi5OZG-sA)。因此,在彈頭較大沖擊力作用下,陶瓷材料主要通過微破碎過程吸收能量,其主要過程大致分為初始撞擊階段、侵蝕階段和變形斷裂階段三個階段。裝甲陶瓷表層能使得彈頭鈍化,表面粉碎為細小而堅硬的顆粒,當變鈍的彈丸繼續(xù)深入,使得裝甲陶瓷形成碎片層,材料內(nèi)部的拉應(yīng)力使得陶瓷碎裂,剩余的能量由背板吸收。

(1)初始撞擊階段:彈丸撞擊陶瓷表面,使彈頭變鈍,在陶瓷表面粉碎形成細小且堅硬的碎塊區(qū)的過程中吸收能量;

(2)侵蝕階段:變鈍的彈丸繼續(xù)侵蝕碎塊區(qū),形成連續(xù)的陶瓷碎片層;

(3)變形、裂縫和斷裂階段:最后陶瓷中產(chǎn)生張應(yīng)力使陶瓷碎裂,隨后背板變形,剩余的能量全部由背板材料的變形所吸收。

陶瓷吸收能量的能力與陶瓷的硬度、彈性模量有關(guān),一般用彈道質(zhì)量因素來綜合衡量陶瓷的抗彈性能:

(式中:E為彈性模量,H為硬度,為密度。)

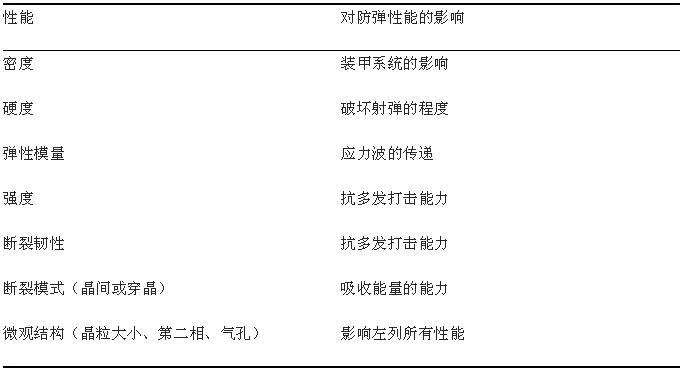

由此可見,陶瓷的彈性模量、硬度越大,密度越小,陶瓷對于動能吸收能力越強,即防彈性能越好。此外,以上公式忽略了陶瓷的高斷裂韌性可延遲彈丸撞擊陶瓷的斷裂時間,從而提高陶瓷的斷裂耗能和抗彈阻力。表1列出了陶瓷材料的性質(zhì)對防彈性能的影響。

表1 陶瓷材料的性質(zhì)對其防彈性能的影響

防彈裝甲材料的雙子星

簡言之,陶瓷材料高硬度的特點使得其能夠鈍化甚至破碎彈頭,并通過自身破碎的過程吸收高速彈頭的能量;同時,陶瓷材料具有不到鋼材一半的密度,非常適合移動裝甲和單兵防護。

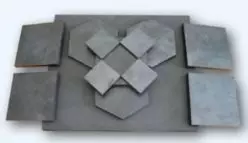

圖3 應(yīng)用于坦克的陶瓷材料

碳化硅與碳化硼陶瓷在防彈裝甲領(lǐng)域的應(yīng)用來源已久。20世紀60年代,碳化硼陶瓷最先用于設(shè)計防彈背心,并裝配到飛機飛行員的座椅上。之后,由陶瓷面板和復(fù)合材料背板共同構(gòu)成的防彈陶瓷復(fù)合裝甲,且在70年代后被美國等西方軍事強國應(yīng)用于運兵車、坦克及軍機中。

碳化硼是強共價鍵化合物,共價鍵高達93.9%,因而具有密度低、強度大、高溫穩(wěn)定性以及化學(xué)穩(wěn)定性好的特點,制品尤其適用于輕質(zhì)裝甲的應(yīng)用。同時,和金剛石和立方氮化硼相比,碳化硼制造容易、成本低廉。與碳化硼一樣,碳化硅共價鍵極強,高溫下具有高強度的鍵合,這種結(jié)構(gòu)特點賦予了碳化硅陶瓷優(yōu)異的強度硬度及耐磨等特性。

作為防彈材料,就是將上述材料制備成粉末并進行燒結(jié)成塊,從而變成具有防彈能力的陶瓷塊,再與其它配料進一步整合成為可裝備的成品。

圖4 碳化硼防彈片

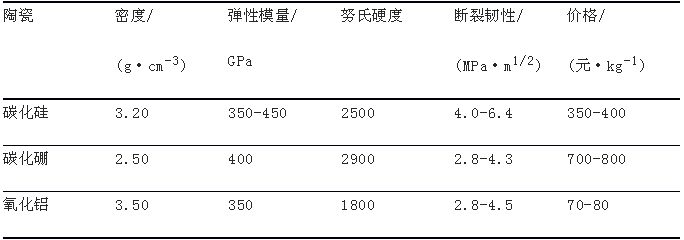

表2具體列出了碳化硅與碳化硼的材料性質(zhì)。可依據(jù)表1中裝甲陶瓷的材料性能對防彈性能的影響,對表2中三種裝甲陶瓷材料性能進行對比分析。

表2 典型防彈陶瓷的性能對比

我們發(fā)現(xiàn),碳化硅與碳化硼陶瓷均具有密度低的特點,常見氧化鋁陶瓷的密度約為3.5g/cm-3,而碳化硅和碳化硼的密度分別僅有3.2g/cm-3和2.5g/cm-3。可見,在移動裝甲輕量化的趨勢下,碳化硅和碳化硼材料具有先天優(yōu)勢。

彈性模量方面,氧化鋁陶瓷的彈性模量在350GPa左右,而碳化硅和碳化硼材料的彈性模量在400GPa左右,由上海硅酸鹽研究所利用反應(yīng)燒結(jié)的碳化硅陶瓷彈性模量達到360-380GPa之間,而英美國家利用同樣反應(yīng)燒結(jié)的碳化硅彈性模量能達到430GPa以上。可見,三種主要的裝甲陶瓷材料均具有高彈性模量的特點。

硬度方面,碳化硼>碳化硅>氧化鋁。值得一提的是,碳化鎢材料作為生產(chǎn)硬質(zhì)合金的關(guān)鍵材料,與碳化硅相比,碳化硅的硬度為碳化鎢的2倍,密度為碳化鎢的1/5,而且強度在1400℃保持不下降。

耐磨性方面,碳化硼>碳化硅>氧化鋁。由中南大學(xué)粉末冶金研究所測定數(shù)據(jù)顯示,氧化鋁陶瓷耐磨性相當于錳鋼的266倍,高鉻鑄鐵的171.5倍。由此可見,陶瓷材料高硬度高耐磨的性能遠遠高于耐磨鋼和不銹鋼。

其它性能方面,碳化硼高溫?zé)岱€(wěn)定性獨樹一幟,與氧化鋁相比,其熱膨脹系數(shù)小1/2,在500℃時,熱傳導(dǎo)高1個數(shù)量級,而抗熱震能力高近20倍。但它們共性的問題是斷裂韌性低、脆性大,因此,防彈陶瓷的強韌化一直是研究的熱點方向。強韌方法主要包括多元陶瓷體系復(fù)合、功能梯度陶瓷、層狀結(jié)構(gòu)設(shè)計等。,其斷裂韌性差,抗拉強度低,易于發(fā)生脆性斷裂,必須由陶瓷面板與復(fù)合材料背板粘結(jié)而成的陶瓷復(fù)合靶板,才能克服陶瓷由于拉應(yīng)力引起的失效。這種復(fù)合靶板的制作,通常是利用小塊排布的陶瓷面板與復(fù)合材料背板粘接,這樣同時也能避免整塊的陶瓷面板破碎,彈丸侵入時僅會粉碎單塊裝甲。

此外,碳化硅和碳化硼材料目前的價格仍然較高,碳化硼的價格甚至達到每千克700-800元,為氧化鋁材料的近乎10倍。然而,隨著裝甲系統(tǒng)輕量化、高效化的發(fā)展需求,防彈陶瓷的優(yōu)越性愈加凸顯,碳化硅與碳化硼材料作為防彈裝甲材料的雙子星,相信仍有很大的進步空間。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號