摘要 鎂合金板帶材目前成為國內外科研機構和生產企業研制、開發和工業化生產的熱點。對比同為輕質結構材料且力學性能相近的鋁板帶材,鎂合金板帶材目前的生產應用同其還存在著非常大的差距。本文通過...

鎂合金板帶材目前成為國內外科研機構和生產企業研制、開發和工業化生產的熱點。對比同為輕質結構材料且力學性能相近的鋁板帶材,鎂合金板帶材目前的生產應用同其還存在著非常大的差距。本文通過對目前鋁板帶應用領域、應用特點、應用量、應用趨勢的論述和總結,分析了鎂合金板帶特有應用和在航空航天、交通運輸領域對鋁板帶材進行金屬替代應用的前景。鎂、鋁、鈦及其合金同為力學性能優良的輕金屬或輕合金結構材料,這其中,鎂和鋁的金屬特性和應用特點更為接近。

2015年,我國原鋁產量超過了3000萬t,鋁生產和加工企業的利潤為540億元(利潤位居有色金屬第一位,比排名第二位金屬銅的利潤高65億元),利潤同比增長了22%(除金屬銀的利潤同比增長1.6%外,其它金屬均出現不同程度的下降)。其中,鋁板帶材的產量達到了千萬噸的級別,而現代化、專業化的鋁板帶材生產企業多達400家。近年來,鋁板帶材的產量占原鋁產量的比例一直維持在20%~30%。

而在同期,國內原鎂產量約80萬t,鎂生產和加工企業的利潤約12億元(總利潤排在鋁、銅、鉛鋅、鎢鉬、稀土、銀之后,銻、鎳、鈷、錫之前),利潤同2014年相比下降約30%。鎂合金板材的產量僅為千t的級別,而現代化、專業化的鎂合金板材生產企業的數量非常少,多為鈦、鋁板帶加工企業輔助性進行生產或帶料加工,有的鎂合金板帶企業還停留在產業化開發或工業化試生產階段,國內還沒有國有大型的專業化鎂合金板帶生產企業。鎂合金板帶材的產量占原鎂產量的比例不到1%,前些年甚至低至0.1%左右,遠遠低于鋁板帶占原鋁20%~30%的比例。

由以上數據可知,國內原鎂、鎂合金板帶(下文簡稱“鎂板”)的產量同原鋁、鋁及鋁合金板帶箔(下文簡稱“鋁板”)的產量存在著非常大的差距,這些差距同時也體現在合金品種、產品規格和質量、生產企業的狀況、生產集中度、專業化生產程度和加工設備的裝機水平、利潤水平、利潤增長率等方面。

以上差距的存在,除金屬自身性質和加工性能原因外,還與產品的推廣應用程度、用戶使用習慣、國家相關政策等息息相關。例如:在國家安監總局2015版的《危險化學品目錄》中,將含鎂>50%的鎂合金(片狀、帶狀或條狀)包含在內,并將其歸為“易燃固體、遇水放出易燃氣體的物質和混合物。由于歸類為危險化學品和易燃固體,這就給鎂薄板或帶材的生產線設計、廠房設計、加工設備設計、產品及中間制品的生產、存放和運輸等帶來了一定的困難,提高了鎂薄板或帶材的生產成本,加大了其市場推廣應用難度。

但是,可以預見的是,隨著生產工藝技術的進步、產品質量和性價比的不斷提高、以航空航天和交通運輸等高端領域為代表的材料輕量化的實際需求尤其是“中國制造2025”規劃的實施,鎂合金板材尤其是大規格的鎂合金寬幅中厚板一定會發揮出其優勢,在即將到來的“十三五”期間實現其特有應用和規模化材料替代。

1 航空航天領域

1.1 鋁板的生產和應用情況

目前,在世界范圍內,航空航天領域的總用鋁量僅占鋁板總消費量的5%左右,但由于鋁板的消費量大,而且航空航天領域所使用的鋁板技術含量高、利潤附加值高,因而成為世界范圍內各鋁板企業開發和生產的熱點產品。

在以往,由于航空航天工業用材研制開發的落后,中國國內的飛機制造所用的鋁板多為進口。例如:ARJ21支線客機板材是從美鋁或愛勵鋁業公司科布倫茨軋制廠進口。

中鋁西南鋁和中鋁東輕公司是國內較早進行航空航天領域用鋁板開發和生產的企業。目前,山東南山鋁業(600219)、廣西南南鋁業等公司也開始進入航空航天用鋁板的開發和生產。國產C919大飛機項目批量使用了中鋁西南鋁的鋁中厚板材(提供鋁材達到千噸級別),產品種類主要為7系鋁合金(7系鋁合金添加的合金元素以鋅為主,同時含有少量的鎂、銅等金屬。

航空航天領域對鋁板的要求不僅體現在高冶金質量、高性能的技術指標以及規格多、尺寸復雜等特點,其組織、性能、表面精度尤其是對外在體現的強度、塑性、耐腐蝕性和抗疲勞度的要求也極其嚴格。7005和7075是航空航天領域用7系鋁合金中檔次最高的產品,可進行熱處理強化。例如, 7075鋁板,其強度高(高溫強度和低溫強度優于其他鋁合金),固溶處理后其塑性較好,因而具有優良的綜合力學性能。7075鋁板主要用于制造強度高、抗腐蝕性能強的高應力飛機結構件,如飛機的上、下翼面壁板,桁條等。

某企業生產規格為20×1200×3000mm、狀態為T7651的7075航空用預拉伸厚板的生產工藝流程如下:煤氣爐內700~750℃熔煉→705~715℃溫度下以55~60mm/min的速度進行半連續鑄造→450~460℃溫度下進行41h的電阻爐內均勻化處理→圓盤鋸切規格為300×1280×1200mm的鑄塊→銑床進行每面15mm深度的表面銑削→航空用油清洗鑄錠表面→加熱爐內370~410℃溫度下4~8h的加熱→Φ700/Φ1250×2000mm四輥可逆熱軋機在開軋400℃、終軋350℃溫度下軋制29個道次至20.5mm厚度→重型液壓剪剪切長度3800mm→鹽浴爐內500℃溫度下70min淬火處理→11輥厚板矯直機矯直→45MN預拉伸機進行1.5%~2%量的預拉伸→箱式時效爐內雙極人工時效(一級時效115~125℃/5h,二級時效160~170℃/18h)→鋸切取樣及成品鋸切→檢驗臺尺寸規格和表面質量檢驗→人工墊紙和木箱包裝。

截至2015年,全球航空鋁板生產企業達30多家,總生產能力為197萬t。美國鋁業公司的航空航天鋁材供應量占全球總供應量的35%以上,Davenport軋制廠是北美唯一的能為民用及軍用飛機提供鋁合金厚板的廠家,也是世界上最大的航空航天、艦船等用鋁板材的生產企業。

據預測,2015~2020年,世界經濟將以每年3%的速度增長。在此期間,飛機乘客將每年增長2.5%,全球將新增約1.5萬架客機,使客機總數達到3.5架。中國航空業的發展將領先世界,以每年8.1%的速度發展,高于拉丁美洲(7.6%)和太平洋(601099)地區(6.1%)。預計2015~2020年中國航空客運周轉量的年均增長率為7.8%。中國將在未來10~20年內新增5000余架客機和3000架直升機,成為僅次于美國的全球第二大市場。

由于未來中國及世界航空市場將有很大的發展,相應對鋁板材的需求量前景非常廣闊。目前全球航空航天鋁合金板用量估計在78萬t,預測到2020年全球航空用鋁板將達到100萬t。2015年,中國國內航空航天領域用鋁中厚板約5萬t,如果按15%增長率計算,到2020年國內航空航天鋁板需求量約10萬t。

近年來,鋁鋰合金由于具有密度低、性能好的特點,在軍用飛機、民用客機和直升飛機上使用或試用,主要用于機身框架、襟翼翼肋,垂直安定面、整流罩、進氣道唇口、艙門、燃油箱等等。米格-29使用鋁鋰合金用量達3.8t。C-17運輸機使用鋁鋰合金板材和擠壓型材制造貨艙的地板梁、襟翼副翼蒙皮等結構,用量為2.8t。法國幻影戰斗機上也大量使用鋁鋰合金,其成本低于熱固塑料和金屬基復合材料。而目前我國鋁鋰合金用材尚處于研究階段,只有一些大學和科研機構在進行產業化工業開發。

圖1所示為空客A380客機主要結構件對選材材質的性能要求。目前,A380主要結構件中61%為鋁材,22%為復合材料,10%為鈦材(及鋼材),3%為金屬和纖維材料經層壓制造而成的Glare材料,2%為涂層等保護材料,2%為其它材料。

圖1 空客A380主要結構件對力學性能要求

2015年,國內鎂板生產線總產能超過了15000t,實際產量約3000~5000t,而以熱軋開坯軋制方式生產的鎂板約600t。在600t軋制產品板材中,應用在航空航天的中厚鎂板(厚度大于4~6mm)產品占到了70%以上。

目前,鎂板尤其是寬幅中厚板在航空航天的具體應用為:6~100mm厚度的鎂板主要用于制造衛星和登月飛船底座、導彈和火箭的儀表艙壁板、導彈和飛機的尾翼、戰斗機副油箱及襯板以及其它結構零部件;3~6mm厚度的中板可用于生產航空發動機、減速器、箱體等部件的外殼或箱蓋,以及支架、門殼體、助推系統等飛機機身零部件。

值得一提的是,航空航天用鎂板尤其是寬幅中厚鎂板不僅其技術含量高、經濟附加值高,而且由于其只能用熱軋開坯方式進行生產(來保證其良好的組織和力學性能),而熱軋開坯方式生產鎂板為傳統的、技術成熟可靠的生產工藝。這也從工藝設備上規避了目前如鑄軋、帶式法等不成熟工藝技術生產鎂板帶的難題。

中鋁洛銅鋁鎂板帶分廠在超過1萬t的鎂板總產量中,也是以航空航天用中厚鎂板為主。而聞喜銀光、華陵鎂業、西部鈦業、寶雞鈦業等公司也利用寬厚板熱軋機生產了一定量的航空航天用寬幅中厚鎂板。

某企業航空航天用鎂中厚板的成熟工藝技術流程如下:加熱→熱軋(少量產品需二次熱軋)→矯直→成品退火(部分產品選用)→成品鋸切→成品檢驗→涂油包裝。以上鎂中厚板流程相對鎂薄板生產來說,工藝流程簡單、技術參數易固化、流程短、設備可靠。

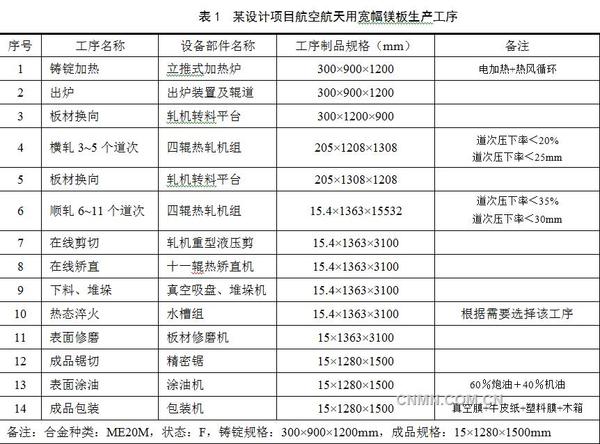

中色科技股份有限公司(原洛陽有色金屬加工設計研究院)設計的某項目航空航天用鎂寬幅中厚板的工序流程及參數見表1。

2015年,國內航空航天用鋁中厚板約5萬t/a,按10%的金屬替代率,該領域對鎂板的需求量可達5000t/a,航空航天一個領域對鎂板的需求量已經超過2015年所有工藝技術(含熱軋、溫軋、冷軋、擠壓、直接鑄造、壓鑄、鑄軋、金屬復合等)所生產的鎂板量。再過5年,即至2020年,航空航天用鎂的預測需求量將達到10000t/a。另外,如果按金屬常規預測替代率即30%考慮,2020年航空航天這一個領域的鎂板需求量即達到30000t/a,這對于金屬鎂行業的發展、國內鎂合金板材的生產和應用都將產生巨大的推動和促進作用。

同時,應針對材料自身和加工使用特性,在航空航天領域開發和規模化使用鎂-鋁軋制復合板(包括內部鎂合金、外部為鋁的復合鑄造形成鑄錠直接進行熱軋的板材)、鎂-鈦軋制復合板,以及推動航空航天領域專用鎂鋰合金板的試驗化開發和應用。

2 汽車等交通運輸領域

2.1 鋁板的生產和應用情況

2015年,我國交通運輸領域鋁需求量超過了500萬t,占中國總體鋁消費量的15%以上。預計未來幾年,交通運輸領域對鋁消費量的增長率將會在12%左右。

鋁板在交通運輸上的應用具體包括:轎車覆蓋件、車門、車頂外板、車身側板、發動機罩、行李箱蓋、擋泥板;熱交換器;汽車和鐵路貨車的車廂板;集裝箱的壁板和頂板;船只甲板、船艙和外側板,等。

(1)貨車車廂板

自卸汽車的車身一般使用3~6mm厚的5A03和5A05合金板焊接而成,為增加車身的耐磨性,往往使用鋼板做內襯。車的側板厚9~10mm,底板厚12~18mm。

日本貨車車廂基本全部鋁化,貨車車廂板為復合結構,外層為1~2mm厚的鋁板,中間為填充材料,內層為鋁板或鋼板。美國為半掛廂式車開發出鋁合金車身側板和車身內板,由4~5mm厚的5052鋁板制成。

目前我國半掛車約300萬輛,雖然占汽車總保有量的比例并不高,但其燃油消耗量卻占到汽車總消耗量(1.38億t)的25%以上。以目前較為常用的重型掛車為例,百公里耗油40~60L。根據統計,車輛自重每減少10%,可節省燃油6%~8%。如果我國鋁制掛車普及比例達到發達國家70%水平,每年可節省燃油800萬t,減少二氧化碳排放2000萬t,每年可為運輸業帶來約2000億的直接經濟效益。圖2所示為使用鋁板的郵政行業運輸車車廂。

(2)汽車板

汽車用鋁分為兩大系列:一是車身結構,合金以5754為代表,其用量占車身用鋁的70%,成形性好,有足夠的強度,焊接性能優,厚度為1~3mm,最大寬度為1.9m;二是外部蒙皮(含車門,發動機艙蓋,行李箱蓋等),合金以6016和6111合金為代表,表面無條紋,有一定的強度,厚度為0.8~1.0mm,最大寬度為1.8m。

目前,國外在鋁合金汽車覆蓋件的使用上,無論是總量還是單車用量都處于領先水平。從覆蓋件類別上講,發動機艙蓋是使用鋁板最多的部件,其次是翼子板和行李箱蓋。歐盟輕型汽車平均每輛車用鋁材約150kg,其中覆蓋件薄板和其他板材各占約4%;北美平均每輛車用鋁材140kg,其中HT板材和NHT板材各占約1.8%;日本平均每輛車用鋁材120kg,其中覆蓋件薄板約占1.7%,其他板材約占2.1%。

目前,全世界鋁合金汽車板材用量約40萬t(覆蓋件用板材約占50%),其中歐盟用量約20萬t,北美用量約8萬t,亞洲(主要是日本)用量約5萬t。

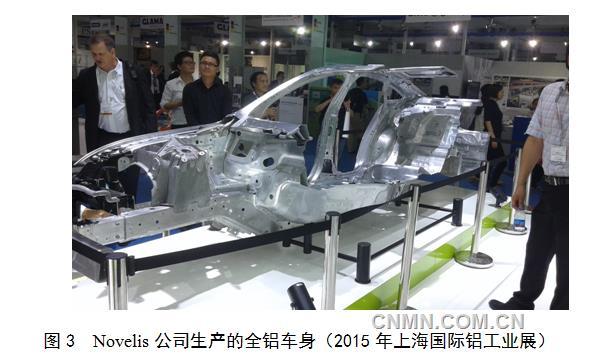

Alcoa和Alcan是世界上最大的兩個鋁合金車身材料的供應商。Alcoa向奧迪供應第二代ASF車身板。原屬Alcan公司的Novelis Inc已成為全球領先的汽車鋁板制造商。目前,有100款左右的汽車與輕型卡車在各種車身覆蓋件或結構部件上都使用了 Novelis 鋁板,汽車制造商如寶馬、奧迪、梅賽德斯-奔馳、通用、福特、戴姆勒-克萊斯勒和雷諾都選擇Novelis作為他們鋁制車身覆蓋件的鋁材供貨商。在鋁制車身覆蓋件市場上,Novelis占據了70%的歐洲市場、50%的北美市場以及整個韓國市場的份額。圖3所示為2015年上海國際鋁工業展Novelis生產的全鋁(覆蓋件)車身。

2016年4月7日,國內首家專制全鋁車身車間在奇瑞捷豹路虎常熟工廠竣工投產(見圖4),車間占地面積48384m2,擁有全球最先進的鉚接膠合技術和設備,擁有335臺機器人(300024),自動化程度達100%。據悉,吉利汽車目前也在進行全鋁車身的開發。

總體而言,中國汽車用鋁合金覆蓋件材料、鋁合金框架材料的技術發展和應用嚴重滯后于國外,僅有少數企業在從事此方面的研發工作。而國內的汽車制造企業對選用鋁合金覆蓋件、鋁合金框架的積極性亦不如西方國家,國內生產的汽車幾乎很少采用鋁合金板材生產汽車車身覆蓋件。

雖然中國在汽車輕量化領域才剛剛起步,但隨著汽車輕量化進程的加快,預計今后中國將會有更多車輛采用鋁合金板材制造的覆蓋件、發動機罩、行李箱后蓋、車身頂蓋、前后輪蓋和車門板等。預計到2020年中國國內汽車用鋁板需求量將達到20萬t以上。

圖5所示為轎車車體主要使用鋁板的部件及實際減重效果(對比高強鋼)。

鋁材在軌道列車上主要用于結構面板、上側梁、檐梁和底車頂梁、轉向架部件、門窗以及車內裝飾、設備控制裝置、水箱、行李架、座椅、信號指揮系統用導管、線架、儀表框架、通風與制冷空調系統的管道、輸電系統的接觸網絡、匯流排與線夾等。

目前使用鋁合金車體的軌道車輛有:城市軌道交通(包括地鐵、城市輕軌、磁懸浮列車等)、動車組(國產“和諧號”動車組除CRH1為不銹鋼車體,CRH2、CRH3、CRH5均為大型中空型材鋁合金車體),C80運煤車也使用鋁合金車體,車體多用鋁型材,車廂用鋁中厚板。據中國中車(601766)資料顯示,每輛鋁合金動車和地鐵平均用鋁板約2t、用鋁擠壓材8~9t。

城市軌道交通和高速鐵路用鋁材主要采用5083、6082、6061、6005、7020等鋁合金,C80運煤車采用的鋁板主要是5083鋁合金。

鐵道部中長期鐵路網規劃到2020年將建立省會城市及大中城市間的快速客運通道,規劃“四縱四橫”等客運專線以及經濟發達和人口稠密地區城際客運系統。建設客運專線1.6萬km以上,所有車輛全是鋁車體。預計到2020年國內軌道交通需鋁板材10萬t。

由于我國資源分布和工業布局不平衡,導致大宗原材料的運輸主要依靠鐵路,進而造成了鐵路物資運力的緊張。據初步測算,到2020年,全國鐵路貨物運輸需求將達40億t,年均增長速度為4%。

早在20世紀50年代,世界上較發達的一些國家包括美國、加拿大、日本、俄羅斯、德國、法國就開始采用鋁合金材料來制造鐵路車輛,其中美國是鋁合金運煤敞車技術應用最早、最成熟的國家,中國則是到2004年3月,才完成首批210輛C80型鋁合金運煤敞車的制造。

中國齊齊哈爾車輛有限公司C80型鋁合金運媒敞車使用鋁合金厚板作為側板和底板。每輛車用5083-H321合金厚板約1.8t,底部板厚8mm,四側板厚6mm,鉚接結構。板寬1350~1500mm,長2000~4000mm。

(4)船舶用板

目前,鋁材在船艇上主要用于高速船艇:水翼船、飛翔船、快艇、游船、氣墊船、帆船、雙體船、海巡工作艇、車客渡船,等。鋁材應用部位包括船側板、船底外板、龍骨、肋骨、肋板、隔壁、發動機臺座、甲板、海船容器頂板與側板等。船艇所使用鋁板的厚度0.5~50mm。為減少焊縫,常使用2m寬的鋁板,大型船則使用2.5m寬的鋁板。目前,全國有100萬個千萬富翁和8萬個億萬富翁,據調查了解,有一半的富豪打算購買游艇。據英國游艇媒體統計,中國游艇的潛在消費者有2300萬人。

目前,全國上規模的游艇生產企業總數達300多家,山東、廣東、江蘇、福建等沿海省份最多。我國整體游艇生產能力已躋身全球十強,其中超級游艇的制造能力已位列全球第五。快艇和旅游船制造業的迅速發展將不斷推動鋁板在船舶工業上的用量。

2.2 鎂板的生產應用和替代分析

目前,鎂板在汽車、軌道交通等行業的應用相對鋁板還處于起步階段,但其市場前景非常廣闊。據了解,聞喜銀光和中國中車、山東華盛榮和北汽集團、中鋁洛銅和鄭州宇通、中國鋁業(601600)和吉利汽車、中國鋁業和東風汽車(600006)、國家鎂合金工程中心和長安汽車(000625)、南京寶奇(德國駛多飛)和上海通用等中外合資車企正在進行合作(或特殊供貨商和客戶的關系),大力推進鎂板工業化、規模化應用在汽車和軌道交通領域,部分合作或聯合研發成果也達到了階段化的目標。

在國外,寶馬3系座椅靠背、奧迪A8和大眾POLO車門內板、梅賽德斯-奔馳轎車頂板、法國高鐵的座椅靠背等均已使用了由德國蒂森克虜伯MgF公司提供的厚度在1.5~2mm之間的鎂板。德國蒂森克虜伯、韓國浦項、英國伊利科創這3家國外最具代表性的鎂板研發和生產企業目前正在進行合作,聯合進行汽車工業用鎂合金板材的生產和銷售。德國駛多飛公司擠壓鎂板目前已經工業化供應給歐寶等汽車公司。

在使用規格上,厚度1.2~3mm的鎂板,用于制造儀表面板、車門板、發動機蓋板、行李箱蓋板、車頂板、變速器蓋、座椅骨架和靠背等;0.6~3.5mm厚度的產品用于制造蜂窩地板的上下面板;列車內襯板,物品架使用的鎂板厚度為3~5mm;列車裙板、座椅、臥鋪板使用的鎂板厚度為5~7mm;列車內部的受力件使用的鎂板厚度多在4~12mm。

在汽車、軌道交通、船舶、集裝箱等領域,除了可直接使用鎂板的部件外,可考慮采用鎂-鋁,鎂-鋼、鎂-高分子材料等復合板材,復合板的界面除了采用軋制、爆炸、擠壓等高等級分子結合外,很多部件采用螺栓、銷軸、鉚接、粘結劑、外包裝的方式即可滿足使用要求(這種方式無疑更有利于推動鎂板的應用)。

2015年,國內應用在汽車、軌道交通、集裝箱等領域的鋁板在5萬t左右,考慮到我國目前的發展趨勢和行業發展比重,預計到2020年,交通運輸領域對鋁板的需求量將達到20~30萬t(交通鋁材的需求量將超過目前排名第一的建筑用鋁需求量)。按10%的金屬替代率進行考慮,目前國內交通領域對鎂板的需求量合理應在5000t/a,到2020年,預測該領域對鎂板的替代需求量高達20000~30000t/a。如果按金屬常規預測替代率即30%考慮,到2020年,交通運輸領域對鎂板的替代需求量將高達近10萬t/a。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號