摘要 作者:孫躍紅曹新洲李硯咸4討論依據對磨削工況參數對砂帶磨削性能測試結果影響的研究結論,我們嘗試對制定砂帶磨削性能試驗新規程提出一些具體建議,分述于下:4.1關于恒進

作者:孫躍紅 曹新洲 李硯咸

4 討論

依據對磨削工況參數對砂帶磨削性能測試結果影響的研究結論,我們嘗試對制定砂帶磨削性能試驗新規程提出一些具體建議,分述于下:

4.1 關于恒進給磨削試驗模式的討論

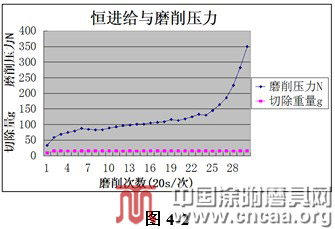

恒壓力磨削是涂附磨具行業過去普遍使用試驗模式,這種模式廣泛地被應用在許多場合,例如:材料的摩擦磨損測試、地板表面耐磨性測試、橡膠產品耐磨性測試等。本試驗機采用伺服電機驅動滾珠絲杠的傳動方式,不僅可做恒壓力磨削試驗,也為恒進給磨削試驗創造了條件,為此在試車過程專門對恒進給磨削進行了探索,先后共進行了12次試驗,其中:圓棒試件的恒進給試驗11次,圓管試件1次。

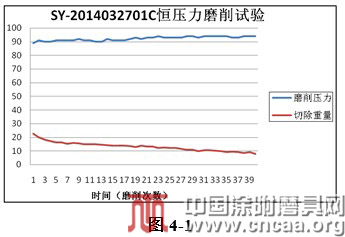

在恒壓力磨削過程中,壓力是主控參數,試驗機是依據壓力傳感器的測值來隨時調整進給速度的快慢,以保持壓力的波動處于設定值規定的范圍內。從圖4-1可見磨削壓力基本是穩定的,而砂帶的切除重量隨磨削次數的增加呈逐漸下降的趨勢。

統計表明:

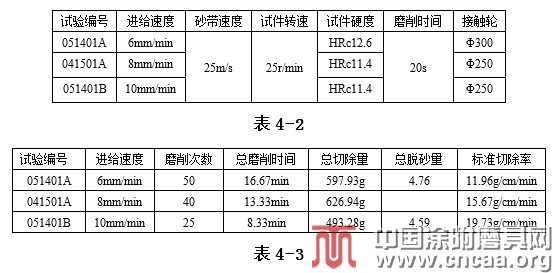

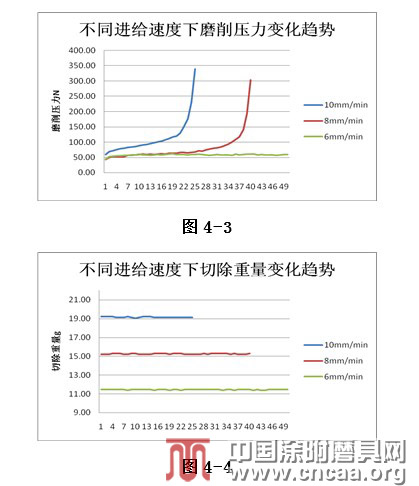

1,恒進給磨削過程單次切除量的波動非常小,切除量的相對差基本控制在0.3%以下,足見磨削進行的很穩定。

2,切除重量均值的波動也小,以6mm/min的進給速度為例,盡管兩次試驗間隔一個月,但是切除重量的均值僅差0.01g;再看8mm/min的進給速度,盡管7次試驗間隔也是一個月,但是切除重量均值的極差也只是0.2g,7次試驗的相對標準差僅為0.6%;說明恒進給磨削試驗的再現性也好。

3, 速度設定值和切除重量的關聯性好,8 mm/min比6 mm/min快了33%,切除重量同樣增加了33%;10mm/min時的比值則為67%。

對于B公司X產品,采用10mm/min的進給速度,磨了僅8.3min砂帶的磨削能力就已消耗殆盡;而采用6mm/min的進給速度,磨了16.7min后,壓力仍保持不變,表明還有很大的磨削潛力,真像是個跑“馬拉松”的選手,具有很強的耐久力。

恒進給磨削試驗模式雖然使用次數還不夠多,不過我們已感覺其特點突出,試驗數據非常穩定,判斷砂帶失效的標志明顯,也非常適應對砂帶磨削加工節拍有要求的砂帶性能測試需要,應該是值得推薦應用的一種試驗模式。

4.2 關于圓管試件的討論

以圓形鋼管作為砂帶磨削試驗的試件早在1987年從德國進口的砂帶磨削試驗機上就開始應用,但是在以后并未得到廣泛應用,業內主要采用的是圓棒形試件。可能與下列兩個原因有關:一是鋼管的費用要比棒料高;二是鋼管試件比鋼棒試件重,使每次磨削后為稱重裝卸試件的勞動強度加大。

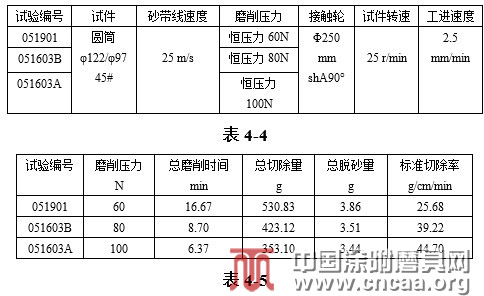

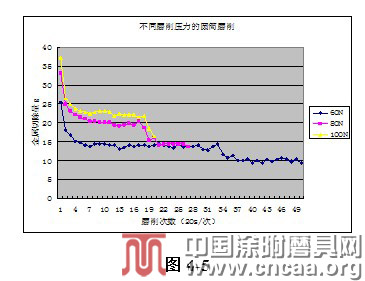

由于圓管試件具有獨有的特點,因此本試驗機在設計時考慮了兩種試件的應用可能。為此我們也對圓管試件的磨削進行了一定嘗試。試驗中采用的圓筒試件材質為45#鋼,規格為φ120/100×150mm。先后做了4次圓管的恒壓力磨削試驗和1次圓管的恒進給磨削試驗。表4-4是采取恒壓力磨削的試驗條件;表4-5為圓管恒壓力試驗結果;圖4-5為圓管恒壓力磨削切除重量的變化趨勢。

1、圓筒磨削與圓棒磨削相似,磨削過程砂帶磨削性能的表現也呈現初始期、穩定期和下降期三個階段;在初始期和穩定期磨削壓力高,切除能力也高,從表4-5中的標準切除率對比可見一斑。

2、磨削壓力高的下降期出現較早;特別是在100N和80N兩次試驗中均出現因瞬間壓力超過保護設限而自動退出磨削,未能完成預定磨削次數的情況,100N發生在第21次,80N發生在第27次,唯有60N完成了全部磨削試驗。所以60N的標準切除率雖然最低,但其總切除量卻最多。這提示我們應注意圓管磨削時砂帶與試件接觸的寬度只有1cm左右,而圓棒為3cm,因此單位寬度上的磨削壓力遠比同樣壓力下的圓棒磨削為大;在本次試車中圓棒恒壓力磨削所施加的最大壓力為150N,也就相當于50N/cm的線壓力。

3、圓管恒壓力磨削過程壓力波動情況要比圓棒為大,分析認為一是熱軋鋼管的壁厚均勻度較差,國家標準對普通鋼管壁厚的公差范圍規定是+15% / -12.5%,可見是產生沿圓周磨削過程引起壓力波動的原因之一,為此今后圓管必須加工內外圓后才能進行磨削試驗;二是要設計專門適用于圓管磨削的壓力控制程序,如今使用圓棒磨削的壓力控制程序來磨圓管是不合適的。

4、圓管磨削過程,試件溫升很小,基本不需施加冷卻,這與圓管磨削時試件表面自行冷卻條件良好有關,也是相對于圓棒磨削的突出特點之一。

5、由于圓管試件單位長度上的質量要大出圓棒數倍,因此試驗過程可減少更換和重裝試件的次數,使操作簡便了不少,也減少了因重裝試件而產生的切除重量計算誤差。

6、 對本試驗所使用的B公司X產品而言,圓管磨削合適的磨削壓力是60N。

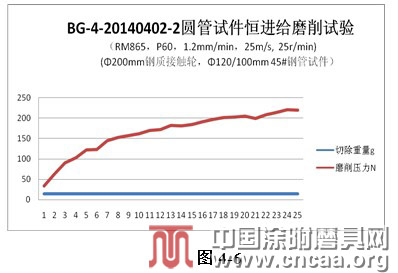

我們還進行過一次圓管的恒進給磨削試驗,見圖4-6。圓管與圓棒一樣在恒進給磨削試驗中非常平穩,單次切除重量始終保持在14.22g左右,25次磨削中單次切除重量波動的相對標準差為1.16%;總切除重量為380.67g;標準切除率高達36.84g/cm/min。在磨削過程中磨削壓力上升比較平緩,未見明顯拐點出現。由此又一次使我們看到恒進給磨削試驗模式的優點。

由于試驗機試車時間不長,砂帶試樣的品種還僅僅限于普通磨料的。

4.3 對制定砂帶磨削性能檢測新規程的初步建議

對于砂帶磨削性能檢測新規程的試驗工況參數,我們提出了圓棒試件恒壓力與恒進給磨削的兩種方案建議,見表4-6和表4-7。恒壓力模式基本延續了行業內各企業目前較多采用的試驗方式,其磨削狀態比較切合砂帶手工打磨時的情況,因為人工打磨時對磨削進給量的控制比較困難,但是通過手感來調節磨削壓力大小,還是有一定可能的;而恒進給模式更切合機械式砂帶磨削的情況,特別是最近正處于發展期的機器人砂帶磨削需要,因為通過機械來控制磨削進給量是非常容易實現的,而對磨削壓力的控制通常是根據磨削電流值的大小來間接反映;再說生產線的流水作業對加工節拍是有要求的,也就意味砂帶的磨削性能應達到一定切除率的要求,所以我們更傾向于在砂帶磨削性能測試中采用恒進給模式。

以上對試驗工況參數的建議只是初步的想法,而且主要針對有切除能力要求的粗粒度砂帶測試需要,實際上砂帶的使用范圍很廣,制定新規程應考慮的問題很多,我們在此僅是為了拋磚引玉,期望行業內大家來提出建議,使新規程能起到全面的指導作用。

4.4 其他有關規程制定問題的討論

4.4.1 關于在新規程中推薦使用圓管試件的想法

鑒于圓管試件在試車過程顯現的許多特點是很誘人的,我們很想將其列為首選試件,但是上一階段所做試驗次數終究有限,說服力還不夠充分,再說試驗的成本因素也需考慮,所以還是需要斟酌。在表4-8和表4-9中只是對圓管試件的恒壓力和恒進給試驗提一個參考意見。

4.4 其他有關規程制定問題的討論

4.4.1 關于在新規程中推薦使用圓管試件的想法

鑒于圓管試件在試車過程顯現的許多特點是很誘人的,我們很想將其列為首選試件,但是上一階段所做試驗次數終究有限,說服力還不夠充分,再說試驗的成本因素也需考慮,所以還是需要斟酌。在表4-8和表4-9中只是對圓管試件的恒壓力和恒進給試驗提一個參考意見。

圓管恒壓力磨削檢測:

4.4.2 關于在新規程中對試件材質提出嚴格要求的想法

目前在砂帶磨削性能測試中所使用的試件材質多數為45#優質碳素鋼、S304(0Cr18Ni9)不銹鋼和TC4(Ti-6Al-4V)鈦合金鋼。然而當前市場供應存在不規范的情況相當普遍,要想采購到合乎標準的材料十分困難,試車中就遇到很多問題。試件作為考核砂帶性能的對照物,材質符合標準是必要條件,否則試驗結果就缺乏公信力。所以在制定新規程時建議對試件材質作出嚴格要求,應確定試件的定點供應單位,以保證試件的一致性。

4.4.3 在新規程中應對試驗機有關工況參數的示值誤差作出限定

試驗機是砂帶磨削性能測試系統組成中的重要環節,每一項工況參數的測試誤差都會影響到測試結果的準確度和離散性。這里的誤差有兩層含義,一是指工況參數示值相對檢定用標準器件示值的偏差,即通常所說的“示值誤差”;另一是指工況參數的示值相對該參數設定值的偏差,是反映控制是否精確的量值,可以稱其為“控制誤差”。對一些重要的工況參數都必須在規程中根據其重要程度,分別明確規定這兩種誤差的允差,例如:砂帶線速度、磨削壓力、進給速度、砂帶延伸率、主電機電流、切除長度和接觸輪橡膠層硬度等。

4.4.4 如何評價砂帶磨削性能的優劣?

如今在評價砂帶鋒利性時,多用“標準切除率”這個參數,即總切除重量g / 磨削時砂帶與試件接觸區的寬度cm / 磨削時間累計值min。是否合理?值得討論。在試車中就感覺砂帶周長的長短會影響總切除重量的多少,而在“標準切除率”這個參數中是無法反映周長的影響。再說磨削時間累計值的取值方法也有講究,會影響“標準切除率”這個參數的大小,如果取的磨削次數很多,在后階段砂帶已處于鈍化階段,這時的切除能力很低,計算下來,總切除量雖有增加,可是“標準切除率”卻不高,會比磨削次數較少時的計算結果差很多,因為后者是在砂帶鋒利期采集的切除量數值。因此經常會出現“標準切除率”高,而總切除重量低,和“標準切除率”低,而總切除重量高的矛盾情況,到底應如何評價這兩種砂帶的優劣呢?是否將按單位寬度砂帶改為按單位面積更合理些,或者是否還有更合理的評價方法?盼望大家討論。

4.5對試驗機下步改進的建議

根據在試車中的感受,對試驗機需作改進的地方提出如下建議。

4.5.1建議增加測溫系統

砂帶磨削過程必然會產生切削熱,由此引起被磨工件的溫度提高,嚴重時將造成工件表面的灼傷;因此非常有必要在磨削試驗過程中對被磨試件溫度的變化進行監控,使其不超過200°C。目前試車時是采用手持式紅外測溫儀在每次磨削后對試件進行測溫,比較麻煩,所以建議在試驗機上增設在線式紅外測溫頭,隨時監測試件溫度,當超過一定限度后發出報警訊號。

4.5.2建議改進吸塵口的設計

目前的吸塵口非常容易產生切屑的堆積,主要是因為磨削產生的高溫鐵屑受到吸塵口的阻擋,逐漸堆積并產生熔融態的金屬塊狀物,嚴重時會堆高到接近砂帶表面,造成安全隱患。

所以建議改進設計,使鐵屑無從堆積。另外目前吸塵風量過大,既引起很大噪聲,又不利節約能源,也應是吸塵口改進設計中需考慮的問題。

4.5.3建議在砂帶磨削記錄表中增加更多的工況參數實測記錄

從現在的記錄表中可查閱的工況參數實測值不多,只有磨削壓力、切除體積、切除重量、磨削能力和砂帶延伸率等幾項,當然通過趨勢圖可看到更多的磨削試驗情況,但是一是只能上機查看,脫機狀態就無法了解實際的磨削工況值;二是趨勢圖一般只保存一個月,這主要是受計算機存儲空間的限制。所以適當在紙質文件上記錄更多的工況值是很有必要的。希望能增加的參數值有:砂帶線速度、砂帶電機電流、砂帶張緊力、砂帶打滑率、試件轉速和進給速度等6項。

結語

通過以上試驗與研究表明:SDSY-50B數控砂帶磨削性能試驗機是一臺高性能的數控砂帶磨削試驗機,自動化程度高,減少了人工干預的誤差,提高了磨削性能檢測的精準度,在行業內可針對各企業涂附磨具產品做定向性能的檢測和使用性能的開發,對涂附磨具產品的開發和研制,將起到巨大的推動作用。同時它為涂附磨具產品的數字化提供了條件,為涂附磨具產業轉型升級,向先進制造業邁進提供了著力點。因此,有必要繼續研究和開發試驗機的性能與應用,使它更好地為產業服務。

4.4.2 關于在新規程中對試件材質提出嚴格要求的想法

目前在砂帶磨削性能測試中所使用的試件材質多數為45#優質碳素鋼、S304(0Cr18Ni9)不銹鋼和TC4(Ti-6Al-4V)鈦合金鋼。然而當前市場供應存在不規范的情況相當普遍,要想采購到合乎標準的材料十分困難,試車中就遇到很多問題。試件作為考核砂帶性能的對照物,材質符合標準是必要條件,否則試驗結果就缺乏公信力。所以在制定新規程時建議對試件材質作出嚴格要求,應確定試件的定點供應單位,以保證試件的一致性。

4.4.3 在新規程中應對試驗機有關工況參數的示值誤差作出限定

試驗機是砂帶磨削性能測試系統組成中的重要環節,每一項工況參數的測試誤差都會影響到測試結果的準確度和離散性。這里的誤差有兩層含義,一是指工況參數示值相對檢定用標準器件示值的偏差,即通常所說的“示值誤差”;另一是指工況參數的示值相對該參數設定值的偏差,是反映控制是否精確的量值,可以稱其為“控制誤差”。對一些重要的工況參數都必須在規程中根據其重要程度,分別明確規定這兩種誤差的允差,例如:砂帶線速度、磨削壓力、進給速度、砂帶延伸率、主電機電流、切除長度和接觸輪橡膠層硬度等。

4.4.4 如何評價砂帶磨削性能的優劣?

如今在評價砂帶鋒利性時,多用“標準切除率”這個參數,即總切除重量g / 磨削時砂帶與試件接觸區的寬度cm / 磨削時間累計值min。是否合理?值得討論。在試車中就感覺砂帶周長的長短會影響總切除重量的多少,而在“標準切除率”這個參數中是無法反映周長的影響。再說磨削時間累計值的取值方法也有講究,會影響“標準切除率”這個參數的大小,如果取的磨削次數很多,在后階段砂帶已處于鈍化階段,這時的切除能力很低,計算下來,總切除量雖有增加,可是“標準切除率”卻不高,會比磨削次數較少時的計算結果差很多,因為后者是在砂帶鋒利期采集的切除量數值。因此經常會出現“標準切除率”高,而總切除重量低,和“標準切除率”低,而總切除重量高的矛盾情況,到底應如何評價這兩種砂帶的優劣呢?是否將按單位寬度砂帶改為按單位面積更合理些,或者是否還有更合理的評價方法?盼望大家討論。

4.5對試驗機下步改進的建議

根據在試車中的感受,對試驗機需作改進的地方提出如下建議。

4.5.1建議增加測溫系統

砂帶磨削過程必然會產生切削熱,由此引起被磨工件的溫度提高,嚴重時將造成工件表面的灼傷;因此非常有必要在磨削試驗過程中對被磨試件溫度的變化進行監控,使其不超過200°C。目前試車時是采用手持式紅外測溫儀在每次磨削后對試件進行測溫,比較麻煩,所以建議在試驗機上增設在線式紅外測溫頭,隨時監測試件溫度,當超過一定限度后發出報警訊號。

4.5.2建議改進吸塵口的設計

目前的吸塵口非常容易產生切屑的堆積,主要是因為磨削產生的高溫鐵屑受到吸塵口的阻擋,逐漸堆積并產生熔融態的金屬塊狀物,嚴重時會堆高到接近砂帶表面,造成安全隱患。

所以建議改進設計,使鐵屑無從堆積。另外目前吸塵風量過大,既引起很大噪聲,又不利節約能源,也應是吸塵口改進設計中需考慮的問題。

4.5.3建議在砂帶磨削記錄表中增加更多的工況參數實測記錄

從現在的記錄表中可查閱的工況參數實測值不多,只有磨削壓力、切除體積、切除重量、磨削能力和砂帶延伸率等幾項,當然通過趨勢圖可看到更多的磨削試驗情況,但是一是只能上機查看,脫機狀態就無法了解實際的磨削工況值;二是趨勢圖一般只保存一個月,這主要是受計算機存儲空間的限制。所以適當在紙質文件上記錄更多的工況值是很有必要的。希望能增加的參數值有:砂帶線速度、砂帶電機電流、砂帶張緊力、砂帶打滑率、試件轉速和進給速度等6項。

結語

通過以上試驗與研究表明:SDSY-50B數控砂帶磨削性能試驗機是一臺高性能的數控砂帶磨削試驗機,自動化程度高,減少了人工干預的誤差,提高了磨削性能檢測的精準度,在行業內可針對各企業涂附磨具產品做定向性能的檢測和使用性能的開發,對涂附磨具產品的開發和研制,將起到巨大的推動作用。同時它為涂附磨具產品的數字化提供了條件,為涂附磨具產業轉型升級,向先進制造業邁進提供了著力點。因此,有必要繼續研究和開發試驗機的性能與應用,使它更好地為產業服務。

2014年6月于鄭州

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號