棕在剛玉冶煉生產過程中,原料來源的選擇和原料的質量控制是至關重要的也是必須嚴加控制的一個工藝過程;原料的選擇在一定的程度上決定了其產品的應用范圍;原料的質量能否得到有效的控制,不僅嚴重的影響產品質量和使用性能,同時也直接影響棕剛玉生產的制造成本;所以,在棕剛玉生產過程中必須對主原料鋁礬土、鐵屑、無煙煤進行嚴格的控制,尤其是對SiO2、CaO更應該嚴格的控制其原料的涉入量。SiO2、CaO的帶入,不僅給生產帶來了困難、影響了制造成本、降低了AL2O3、 TiO2有價組元的含量,還因為產品質量的欠缺影響了產品的商品價格和產品的應用范圍。

一、冶煉棕剛玉用主原料技術條件

對生產普通的(用于磨料或高溫耐材)棕剛玉,其主原料熟礬土的化學成分、鐵屑和無煙煤(焦碳)都有一定的技術質量指標 。

二、高硅、鈣鋁礬土原料的成因分析

冶煉棕剛玉用鋁礬土熟料與生產金屬鋁和耐火原料用的鋁礬土是不同的,冶煉棕剛玉用的鋁礬土熟料是選用優質的高AL2O3、 TiO2低SiO2、CaO的鋁礬土,而生產金屬鋁和耐火原料用的鋁礬土對上述指標要求則相對要低一些,就可滿足生產需要。

目前,我國剛玉材料的生產制造企業約有170家左右,其生產能力約在200萬噸左右,按生產能力計算,僅剛玉生產用高鋁優質熟礬土約在240萬噸左右。由于諸多基礎工業及剛玉制造業的快速發展,鋁礬土需求量迅猛增長,也由于鋁礬土資源的匱乏,再加上有的礬土供應商和中間環節的不規范行為,致使棕剛玉冶煉所用的熟鋁礬土數量保證困難,而且質量嚴重下滑;A/S由八十年代的25—30:1,下降到九十年代的15—20:1,而今有的企業則經常使用A/S10—12:1的鋁礬土,甚至有的企業所用的鋁礬土中有時SiO2的含量竟然超過10%都沒有引起企業決策者的重視,如何從技術和經濟雙重困境中解脫出來,就更顯無力了。目前,國內生產普通的(用于磨料或高溫耐材)棕剛玉所用的鋁礬土原料南、北方的AL2O3、SiO2、Fe2O3含量都差不多

通過數理統計分析,就其生產棕剛玉用鋁礬土中有害雜質SiO2、CaO一是來源鋁礬土中固結材料本身;二是隨著鋁礬土熟料混入的細土面而帶入。前者是原料本身所含有的,可以在選擇原料來源時酌情控制,或進行選配礦處理予以保障原料質量,而后者則是更重要的涉入來源,這就需要棕剛玉制造企業自己來嚴格控制了。由于鋁礬土資源的日趨緊張,細土面混入的鋁礬土熟料中可能將會愈加嚴重,這就使生產企業處于“棄而不舍,用而無法”的兩難境地,同時也給棕剛玉制造企業帶來了嚴重的困難和挑戰。另外,從上面原料數理分析可知,無煙煤、鐵屑中帶入的有害雜質SiO2、CaO也應該引起足夠重視和嚴格的控制。由于SiO2、CaO過量混入,就導致棕剛玉生產企業耗電、耗原料使之制造成本升高,更重要的是導致產品質量嚴重失控而使用性能受限,尋找既經濟又合理的解決方法勢在必行。

三、工藝設計與控制

SiO2、CaO對其棕剛玉的產品質量和應用范圍是十分有害的,必須在生產及工藝技術方面加以嚴格控制。在棕剛玉冶煉過程中,SiO2、可以通過氣化升華或還原生成低硅鐵除去,而CaO在棕剛玉冶煉過程中是十分難以祛除的,所以必需嚴格控制原料(鋁礬土、無煙煤、鐵屑)中CaO的進入量,并設計出合理的、與之相適應的工藝技術方案,有目標地對其進行分流與控制。

(二)工序控制

1、對準備購進原料來源進行分類控制,做到源頭受控。冶煉棕剛玉的主原料中 SiO2、正常情況下一般控制在小于6%的范圍內,而CaO則應控制在小于0.5%的范圍內。

2、將已經購進鋁礬土中夾帶的細土面子進行篩分(或進行粉塵回收)預處理,以保證冶煉原料的凈化和穩定。

3、嚴格控制無煙煤(焦碳)和鐵屑中雜質含量,從源頭上控制煤矸石、鑄造型砂等雜質的涉入量,保證生產原料處于受控狀態。

4、不僅鋁礬土、無煙煤、鐵屑在配料前要進行嚴格挑揀,還要對入爐主原料鋁礬土的化學成分和粒度大小進行合理設計并加以嚴格控制,分別設計出冶煉前期、中期、后期用料的合理配比,同時嚴格控制入爐料的粒度范圍,以確保冶煉過程的順利進行。

5、對回收的細粉料進行合理設計與利用,在冶煉過程中,據其冶煉原理,調整剛玉熔融液的PH值,按比例配入還原劑、澄請劑、助熔劑、促進劑等原料,通過加工成球狀或有一定塊度的復合料,再行冶煉,綜合效益更好,這樣不僅經濟合理、降低了冶煉難度,更重要的是實現了在冶煉過程中棕剛玉質量得到有效控制。

(三)工藝技術方案設計

1、工藝流程:

鋁礬土(無煙煤、鐵屑)原料入倉檢控→備料(分級控制→球團制備→烘干處理)→配料→冶煉→傾倒→冷卻→碎選→計量與入庫

2、冶煉工藝的設計

冶煉是棕剛玉生產的重要工序,通過冶煉,控制適當的冶煉氣氛,使礬土與還原劑(無煙煤或焦粒)、澄清劑(鐵屑)在高溫狀態下進行氧化還原反應,除去雜質,并形成α—Al2O3,從而獲得符合質量要求的剛玉塊。

1)將爐料進行目標化設計,以求入爐物料的合理可控制;通過合理調配爐內熔融體的PH值,達到優化入爐料設計,從而得到良好的冶煉指標。

2)爐內主要化學反應:

經過對除塵粉體成分分析,其中SiO2在40%左右,Al2O3在40%左右,K2O在10%左右,余下的是Fe2O3和碳粉等。

在冶煉過程中約有50%TiO2被還原,以單質Ti進入低Fe—Si合金中,余下的TiO2以有價成分進入剛玉塊中,而礬土雜質中有價MgO和雜質CaO基本保留其固有含量進入剛玉塊中 。

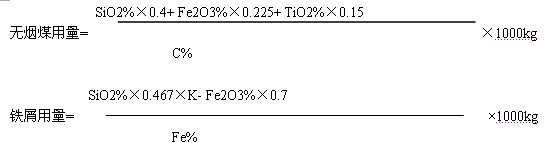

3)爐料配比計算:

其中原料以1000kg熟礬土計,

式中: SiO2%、Fe2O3%、TiO2%分別表示原料中SiO2、Fe2O3、TiO2的百分含量,C%為無煙煤中固定碳的百分含量,Fe%為鐵屑中的鐵含量, K是鐵硅比,(K取值5.5)

4)冶煉周期設計

根據冶煉設備容量狀況,設計好爐料分批配制制度,冶煉爐料分前、中、后期分別配入是解決爐料差的合理的優化工藝設計,對其技術、經濟效果非常有益。

3、冶煉過程控制

1)爐前調整:

在生產過程中,可根據用戶質量指標要求,適當控制冶煉還原程度,來實現質量的有效控制,但是,由于進廠礬土礦的批量和數量及取樣方法和冶煉操作方法等因素的影響,在實際生產過程中,有時需要通過沾棍來進行爐前判斷調整(待工藝配比和工序操作熟悉后,可取消爐前調整過程)。

2)爐內還原控制:由于鋁礬土中Al2O3含量下降和SiO2含量的增高,在冶煉過程中就必須增加C的涉入量,這就使其爐內還原氣氛集聚加強,產生大量的高溫氣體,從而加大了冶煉操作和爐況控制難度;在加大C和Fe用量的情況下,可以有效地把SiO2祛除,但是,由于過還原使得礦物中的TiO2等有價成分也被過還原,以金屬Ti的形式進入低硅鐵中,使之棕剛玉的質量和性能下降,應用領域受限,所以,適當的敞弧排氣,讓SiO2、SiO廢氣有效的逸出是必要的。

3).冶煉參數控制:為使之得到良好技術和經濟指標,冶煉過程要隨著物料的變化程度進行必要的工藝技術調整,根據熔池情況,合理調整冶煉過程的電流、電壓檔位,是必要的控制方法和手段。

4)、冶煉工藝控制與操作技能

冶煉是剛玉生產主要工序,通過冶煉,使礬土與還原劑、澄清劑在高溫下進行氧化還原反應,除去雜質,并形成α—Al2O3,從而獲得符合質量要求的剛玉塊。對于高SiO2、CaO含量的礬土而言,從理論與實踐方面分析,無論是固定爐或傾倒爐其冶煉工藝不同于傳統的棕剛玉冶煉工藝。

四、高硅、鈣爐料的冶煉過程設計:

冶煉方案一:非分別式冶煉。工藝技術方案(略)

冶煉方案二:分別式單一棕剛玉冶煉。工藝技術方案(略)

冶煉方案三:據物料化學組元確定,進行其它剛玉或特殊產品生產(SiO21.2—1.5;CaO1%左右),工藝技術方案需另行設計。

五、經濟效益與生產組織可行性分析

任何一個企業的工業性生產或任何一項工藝技術方案,都必須是技術可行、經濟合理、生產過程簡潔方便,否則就不是最佳的生產或技術方案。

在棕剛玉生產過程中,一般冶煉工藝要求是:前期為保溫期;中期為質量控制期;后期(要在盡量縮短冶煉時間的同時)為質量、產量雙保期;以此來實現最佳的技術經濟效果。通過對入爐料的預處理與工藝技術方案新的設計,預計可實現下述幾方面的技術經濟效果:

1.有利于冶煉工藝操作的順利進行,減少爐內劇烈反應,提高生產效率,預計同等的冶煉作業期產能可提高5—`10%左右。

2.減少或消滅爐內因為反應而停電時間,可減輕冶煉工勞動強度,降低單耗,縮短冶煉時間。

3.可有效的提高或實現強化冶煉作業、強化冶煉速率,提高產能,提高企業的綜合效益,降低成本;

4.可提高產品質量,實現質量的有效控制,為提高企業品牌效益打好基礎,有利于創造市場、贏得市場、提高市場占有率,最終實現企業良好的社會及經濟效益。

5.冶煉部分直接減少除塵損失鋁礬土約在2%左右,備配料系統可減少鋁礬土損失3%左右,如果將其這部分礬土粉塵回收利用,就按5%計算,以年產一萬噸剛玉為例,所需要約1.2萬噸鋁礬土計,年可以節約鋁礬土600噸,按900元/噸計,年創效益在54.萬元.如果以企業生產十年計算,這將是一個受益不小的數字。

6.凈化勞動生產環境,提高員工健康水平。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號